一种高层建筑装配式钢结构施工架的制作方法

1.本申请涉及建筑施工的技术领域,尤其是涉及一种高层建筑装配式钢结构施工架。

背景技术:

2.现代高层建筑首先从美国兴起,1883年在芝加哥建造了第一幢砖石自承重和钢框架结构的保险公司大楼,高11层。1913 年在纽约建成的伍尔沃思大楼,高52层。1931年在纽约建成的帝国州大厦,高381米,102层。第二次世界大战后,出现了世界范围内的高层建筑繁荣时期。1962~1976年建于纽约的两座世界贸易中心大楼,各为110层,高411米。1974年建于芝加哥的西尔斯大厦为110层,高443米,曾经是世界上最高的建筑。加拿大兴建了多伦多的商业宫和第一银行大厦,前者高239米,后者高295米。日本近十几年来建起大量高百米以上的建筑,如东京池袋阳光大楼为60层,高226米。法国巴黎德方斯区有30~50层高层建筑几十幢。苏联在1971年建造了40层的建筑,并发展为高层建筑群。

3.现有的授权公告号为cn207847041u,包括左侧提升导轨、右侧提升导轨,所述左侧提升导轨、右侧提升导轨通过法兰固定在墙壁上,所述左侧提升导轨、右侧提升导轨上侧设有支撑横梁,支撑横梁通过固定法兰安装在左侧提升导轨、右侧提升导轨 的顶端,所述支撑横梁上设有提升电机,提升滚筒上设有稳定滚轮,所述提升滚筒上缠绕有钢丝绳,所述钢丝绳通过稳定滚轮垂下,所述钢丝绳下端安装有若干施工架,施工架两端通过限位装置卡设在左侧提升导轨、右侧提升导轨上。本实用新型根据高层高度选择提升导轨长度,完成整体钢框架装配,可以节省大量手脚架,同时,可以根据施工需求,将不同数量的施工架装配到提升导轨上,以提高设备利用率。

4.针对上述中的相关技术,由于高层建筑的建筑高度较高,上述实用新型中的钢线较长,在对施工架进行提升的过程中钢线断裂,容易在施工过程中产生安全事故。

技术实现要素:

5.为了提高施工板在施工过程的安全性,本申请提供一种高层建筑装配式钢结构施工架。

6.本申请提供的一种高层建筑装配式钢结构施工架,采用如下的技术方案:

7.一种高层建筑装配式钢结构施工架,包括左提升导轨和右提升导轨,所述左提升导轨和右提升导轨之间设有施工板,所述左提升导轨和右提升导轨上均开设有滑动槽,所述滑动槽沿着左提升导轨和右提升导轨的长度方向开设;所述施工板两侧均设有滑块,两个所述滑块滑动连接于左提升导轨和右提升导轨内;所述滑动槽内设有锁紧装置,通过所述锁紧装置在施工架对施工架向下移动进行限制。

8.通过采用上述技术方案,施工板可沿着左提升导轨和右提升导轨上开设的滑动槽内滑动。锁紧装置的设置使施工板在滑动槽内上升时可正常运行,当施工板掉落或发声事故从滑动槽上向下移动时,锁紧装置对施工板的下降进行限制,防止施工板在发生事故时

掉落,大大提高了施工过程中的安全性。

9.优选的,所述锁紧装置包括固定齿条,所述固定齿条固定连接于滑动槽的槽底,所述固定齿条沿滑动槽长度方向开设,所述滑块靠近固定齿条的侧面开设有转动槽,所述转动槽内铰接有转动板,所述转动板的端部与固定齿条接触设置,所述滑块的端面上开设有与转动槽连通的连通槽,所述连通槽内设有对转动板向上转动进行限位的限位件。

10.通过采用上述技术方案,转动板可沿着与转动槽的槽壁的铰接处转动,当滑块在滑动槽内向上或向下滑移时,转动板沿着与转动槽的铰接处转动,转动板的端部在固定齿条的齿之间滑动。限位件可对转动板向上的转动进行阻挡,当滑块在滑动槽内向上移动时,转动板可正常向下转动,当滑块在滑动槽内向下移动时,限位件可对转动板的向上转动起到阻挡效果,从而使滑块无法向下移动,从而起到了对施工板的制动的效果。在施工板发生意外坠落时保证安全,大大提升了施工时的安全性。

11.优选的,所述限位件包括限位块,所述连通槽水平设置,所述限位块滑动连接于连通槽内,当所述限位块沿连通槽滑动至转动槽内时,所述限位块的下表面与转动板的上表面抵接;所述施工板内开设有连通两个连通槽的连动槽,所述连动槽内设有用于对限位块进行复位的复位件。

12.通过采用上述技术方案,限位块可在连通槽内滑移,当限位块从连通槽中伸出至转动槽内时,限位块可与转动板的表面抵接,在限位块的限位下,转动板无法继续向上移动,从而对限位块的转动起到了有效的限位效果,可使转动板的端部卡接于固定齿条的齿之间形成对施工板的固定。

13.优选的,所述复位件包括两个复位弹簧,两个所述复位弹簧位于连动槽内,所述复位弹簧的两端分别连接于两个限位块相互靠近的端部,所述连动槽内设有使复位弹簧压缩使限位块缩入连通槽内的调节件。

14.通过采用上述技术方案,复位弹簧对限位块起到复位的效果,通过调节件可使限位块沿着连通槽缩入连通槽内,此时复位弹簧被压缩,停止推动限位块向连通槽内移动限位块可在复位弹簧的回复力下可使限位块伸出连通槽。

15.优选的,所述调节件包括牵引线,所述施工板上表面设有伸入连动槽内的两个转动辊,所述转动辊呈竖直设置,两个所述转动辊平行设置,所述牵引线一端收卷于转动辊上,另一端与限位块的端部固定连接;所述转动辊上固定连接有转动把手。

16.通过采用上述技术方案,旋动转动把手时,转动把手转动带动与其固定连接的转动辊转动,转动辊转动可使牵引线收卷于转动辊的侧面或从收卷于转动辊上的状态伸展开。牵引线在收卷于转动辊时,牵引线拉动限位块使限位块缩入连通槽内,使限位块不再对转动板的转动起到阻挡限位的效果,使施工板可正常下降。

17.优选的,所述转动辊包括第一辊和第二辊,所述转动把手固定连接于第一辊上,所述第一辊的侧面设有主动齿轮,所述第二辊的侧面固定连接有从动齿轮,所述主动齿轮与从动齿轮啮合。

18.通过采用上述技术方案,当旋动转动把手时,转动把手带动与其固定连接的第一辊转动,第一辊转动时第一辊侧面的主动齿轮带动与其啮合的从动齿轮转动,从而实现了对第一辊和第二辊同时转动的驱动。第一辊和第二辊同时反向转动可同时对两根牵引线进行收卷。使两个限位块同时缩入连通槽内。

19.优选的,所述限位块朝向转动板的侧面设有导向槽,所述转动板的侧面设有导向块,所述导向槽和导向块滑移配合。

20.通过采用上述技术方案,导向槽和导向块的设置使限位块可更好的移动至对转动板起到限制的位置,从而使限位块起到对转动板转动的限制。

21.优选的,所述施工板侧面设有安全围栏。

22.通过采用上述技术方案,安全围栏进一步加强了施工板使用过程中的安全性。

23.综上所述,本申请包括以下至少一种有益技术效果:

24.锁紧装置的设置使施工板在滑动槽内上升时可正常运行,当施工板掉落或发声事故从滑动槽上向下移动时,锁紧装置对施工板的下降进行限制,防止施工板在发生事故时掉落,大大提高了施工过程中的安全性;

25.限位块朝向转动板的侧面设有导向槽,转动板的侧面设有导向块,导向槽和导向块滑移配合,导向槽和导向块的设置使限位块可更好的移动至对转动板起到限制的位置,从而使限位块起到对转动板转动的限制。

附图说明

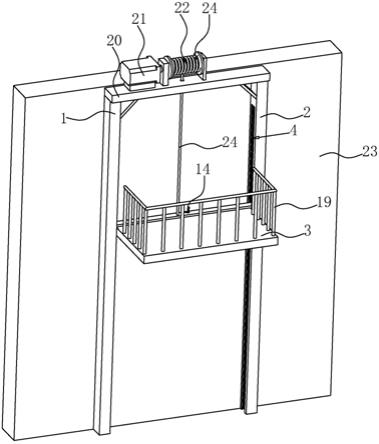

26.图1是本实用新型的结构示意图;

27.图2是本实用新型中左提升导轨和右提升导轨的剖面结构示意图;

28.图3是图2中a部分的局部放大示意图;

29.图4是施工板的剖面结构示意图。

30.附图标记说明:1、左提升导轨;2、右提升导轨;3、施工板;4、滑动槽;5、固定齿条;6、转动槽;7、转动板;8、连通槽;9、限位块;10、连动槽;11、复位弹簧;12、牵引线;13、转动辊;131、第一辊;132、第二辊;14、转动把手;15、主动齿轮;16、从动齿轮;17、导向槽;18、导向块;19、安全围栏;20、支撑板;21、驱动电机;22、升降辊;23、建筑墙体;24、钢线。

具体实施方式

31.以下结合附图1

‑

4对本申请作进一步详细说明。

32.本申请实施例公开一种高层建筑装配式钢结构施工架。参照图1,包括左提升导轨1和右提升导轨2,左提升导轨1和右提升导轨2固定连接于建筑墙体23表面。左提升导轨1和右提升导轨2之间设有施工板3,左提升导轨1和右提升导轨2上均开设有滑动槽4,滑动槽4沿着左提升导轨1和右提升导轨2的长度方向开设。施工板3两侧均固定连接有滑块,两个滑块滑动连接于左提升导轨1和右提升导轨2内。两个滑块可同时在两个滑动槽4内滑移,从而实现使施工板3在左提升导轨1和右提升导轨2之间上下滑移。施工板3上可放置施工用的建材、器具,无需众多的脚手架即可实现对建材物料的运输。大大提升了施工效率。

33.左提升导轨1和右提升导轨2上方固定连接有支撑架,支撑架上固定连接有驱动电机21,驱动电机21的输出轴上固定连接有升降辊22,升降辊22上设有钢线24,钢线24一端收卷于升降辊22上,另一端固定连接于施工板3的上表面。当启动驱动电机21时,驱动电机21的输出轴转动带动与其固定连接的升降辊22转动,升降辊22正向或反向转动可将实现对钢线24的收卷或展开。从而实现了施工板3的升降。

34.参考图2和图3,滑动槽4内设有锁紧装置,通过锁紧装置在施工架对施工架向下移

动进行限制。锁紧装置的设置大大提升的安全性,锁紧装置用于在施工板3向下移动时对施工板3进行限制,使施工板3无法向下移动,在遇到钢线24断开或其他意外情况导致施工板3从左提升导轨1和右提升导轨2上掉落时,可对施工板3起到紧急制动的效果,保障了施工人员的安全,符合安全施工的要求。

35.锁紧装置包括固定齿条5,固定齿条5固定连接于滑动槽4的槽底,固定齿条5沿滑动槽4长度方向开设,滑块靠近固定齿条5的侧面开设有转动槽6,转动槽6内铰接有转动板7,转动板7的端部与固定齿条5接触设置,滑块的端面上开设有与转动槽6连通的连通槽8,连通槽8内设有对转动板7向上转动进行限位的限位件。限位件包括限位块9,连通槽8水平设置,限位块9滑动连接于连通槽8内,当限位块9沿连通槽8滑动至转动槽6内时,限位块9的下表面与转动板7的上表面抵接;施工板3内开设有连通两个连通槽8的连动槽10,连动槽10内设有用于对限位块9进行复位的复位件。

36.转动板7可在转动槽6内内上下转动,转动槽6为开口向外的扇形槽,转动板7可在其中上下转动。在滑块向上移动时,在固定齿条5的作用下,转动板7向下移动。转动板7可在多个固定齿条5的齿之间移动。当滑块向下移动且限位块9伸出连通槽8位于转动板7的上方时,限位块9阻挡转动板7使其无法向上转动,故可将转动板7固定卡设在固定齿条5相邻的两个齿之间。完成了对施工板3在左提升导轨1和右提升导轨2之间的固定。从而有效防止了施工板3掉落。

37.复位件包括两个复位弹簧11,两个复位弹簧11位于连动槽10内,复位弹簧11的两端分别连接于两个限位块9相互靠近的端部,连动槽10内设有使复位弹簧11压缩使限位块9缩入连通槽8内的调节件。复位弹簧11的设置使限位块9在复位弹簧11处于自然状态时始终处于阻挡转动板7转动的位置,使在正常状态下施工板3只可向上提升无法向下移动。

38.参考图4,调节件包括牵引线12,施工板3上表面设有伸入连动槽10内的两个转动辊13,转动辊13呈竖直设置,两个转动辊13平行设置,牵引线12一端收卷于转动辊13上,另一端与限位块9的端部固定连接;转动辊13上固定连接有转动把手14。转动辊13包括第一辊131和第二辊132,转动把手14固定连接于第一辊131上,第一辊131的侧面设有主动齿轮15,第二辊132的侧面固定连接有从动齿轮16,主动齿轮15与从动齿轮16啮合。旋动转动把手14时,转动把手14转动带动与其固定连接的第一辊131转动,第一辊131转动带动主动齿轮15转动,带动与其啮合的从动齿轮16和第二辊132转动。使第一辊131和第二辊132实现同时反向转动,同时将两个牵引线12收卷在第一辊131和第二辊132上,复位弹簧11被压缩,牵引线12拉动限位块9使限位块9缩入连通槽8内,此时转动板7可正常向上转动,也使施工板3可进行下降。

39.限位块9朝向转动板7的侧面设有导向槽17,转动板7的侧面设有导向块18,导向槽17和导向块18滑移配合。所述导向槽17和导向块18滑移配合,导向槽17和导向块18的设置使限位块9可更好的移动至对转动板7起到限制的位置,从而使限位块9起到对转动板7转动的限制。

40.施工板3侧面设有安全围栏19。安全围栏19进一步加强了施工板3使用过程中的安全性。

41.本申请的实施原理为:启动驱动电机21,驱动电机21的输出轴正向转动带动升降辊22转动,从而可使钢线24收卷于升降辊22上,钢线24拉动施工板3在滑动槽4内向上滑移,

完成了对施工板3的提升。驱动电机21反向转动时,施工板3在自身重力下有向下移动的趋势,在限位块9抵紧转动板7的下表面使转动板7无法向上转动,从而使转动板7的端部卡设于固定齿条5相邻的两个齿之间。

42.旋动转动把手14时,转动把手14转动带动第一辊131转动,第一辊131转动带动第二辊132同时反向转动,使两个牵引线12同时收卷于第一辊131和第二辊132上,使限位块9缩入连通槽8内不再对转动板7向上的转动进行阻挡,施工板3可正常向下移动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1