一种钢结构厂房的立柱与横梁连接结构的制作方法

1.本实用新型涉及钢结构厂房技术领域,尤其涉及一种钢结构厂房的立柱与横梁连接结构。

背景技术:

2.钢结构厂房主要是指主要的承重构件是由钢材组成的,包括钢柱子、钢梁、钢结构基础、钢屋架和钢屋盖。钢结构厂房具有以下优点:建筑质量轻,强度高,跨度大;建筑施工工期短,相应降低投资成本;建筑搬移方便,回收无污染。

3.立柱与横梁是钢结构厂房的重要构件,现有的钢结构厂房中,立柱与横梁的连接结构稳固性差,在长期承重后,立柱与横梁之间的连接结构容易脱损,从而引发安全事故等问题,现有的立柱与横梁的连接结构中还需要进行大量的焊接,焊接需要专业的焊工,从而浪费了人力物力。

4.针对以上技术问题,本实用新型公开了一种钢结构厂房的立柱与横梁连接结构,本实用新型具有提高立柱与横梁之间连接的稳固性、不需要焊接、施工简单、节约人力物力等优点。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供了一种钢结构厂房的立柱与横梁连接结构,以解决现有的钢结构厂房中,立柱与横梁的连接结构稳固性差,连接时需要进行大量的焊接,需要专业的焊工,浪费人力物力等技术问题,本实用新型具有提高立柱与横梁之间连接的稳固性、节约人力物力等优点。

6.本实用新型通过以下技术方案实现:本实用新型公开了一种钢结构厂房的立柱与横梁连接结构,包括立柱、托座、固定座和横梁,托座固定安装在立柱的顶端,固定座通过第一螺栓固定安装在托座的顶端,横梁与立柱垂直设置并且横梁的一端设置于托座与固定座之间;托座顶部四周的中部分别开设有第一凹槽,固定座的底端与第一凹槽位置对应开设有第二凹槽,横梁的端部卡合安装在第一凹槽与第二凹槽的内部,横梁的端部设置有固定板,固定板外壁的两端对称设置有l形卡板,两个l形卡板与固定板之间形成有方向相反的卡口,第一凹槽两个相对的内壁上对称设置有限位板,限位板分别对应卡合在卡口内。

7.进一步的,为了实现立柱与托座之间稳固的安装,托座底端的中部开设有第一插槽,立柱的顶部固定插接在第一插槽内。

8.进一步的,为了便于固定板与横梁之间的安装,固定板与横梁相对的侧壁上间隔设置有两个夹板,两个夹板与横梁之间通过第二螺栓固定连接。

9.进一步的,为了提高横梁的抗弯能力强、降低施工难度、节约成本和减轻结构重量,横梁的截面呈“h”形。

10.进一步的,为了提高立柱与托座之间连接的结构强度,立柱的顶部四周与托座的底端之间分别设置有第一加强筋。

11.进一步的,为了提高立柱的支撑强度,立柱的底部向四周均设置有第二加强筋。

12.进一步的,为了更好的实现托座与固定座之间的连接,托座顶端的中部开设有第二插槽,固定座的底端与第二插槽位置对应设置有插块,插块固定插接在第二插槽内。

13.本实用新型具有以下优点:本实用新型在立柱的顶端设置有托座和固定座,在托座顶部四周的中部分别开设有第一凹槽,在固定座的底端与第一凹槽位置对应开设有第二凹槽,横梁的端部卡合安装在第一凹槽与第二凹槽的内部,并且在横梁的端部设置固定板,固定板外壁的两端对称设置有l形卡板,两个l形卡板与固定板之间形成有方向相反的卡口,第一凹槽两个相对的内壁上对称设置有限位板,限位板对应卡合在卡口内,从而使立柱与横梁之间的连接更加温度,不需要进行大量的焊接工作,施工简单,节约了人力物力。

附图说明

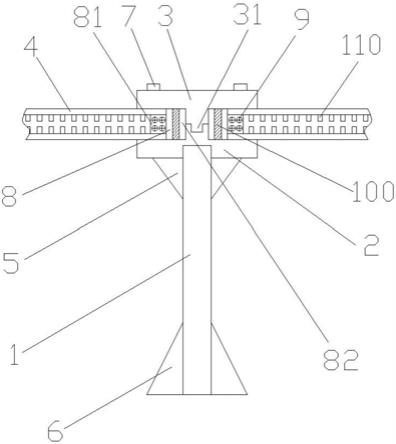

14.图1为本实用新型结构示意图;

15.图2为托座底部结构示意图;

16.图3为本实用新型俯视图;

17.图4为托座顶部结构示意图;

18.图5为固定座底部结构示意图;

19.图6为横梁截面图;

20.图7为固定板结构示意图。

21.图中:1、立柱;2、托座;21、第一插槽;22、第二插槽;23、第一凹槽;3、固定座;31、插块;32、第二凹槽;4、横梁;5、第一加强筋;6、第二加强筋;7、第一螺栓;8、固定板;81、夹板;82、l形卡板;9、第二螺栓;10、卡口;100、限位板;110、第三加强筋。

具体实施方式

22.下面对本实用新型的实施例作详细说明,本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例,在本实用新型的描述中,类似于“前”、“后”、“左”、“又”等指示方位或位置关系的词语仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.实施例1

24.实施例1公开了一种钢结构厂房的立柱与横梁连接结构,如图1所示,包括立柱1、托座2、固定座3和横梁4,托座2固定安装在立柱1的顶端,具体的;如图2所示,托座2底端的中部开设有第一插槽21;如图1和图2所示,立柱1的顶部固定插接在第一插槽21内,立柱1的顶部四周与托座2的底端之间分别设置有第一加强筋5,立柱1的底部向四周均设置有第二加强筋6;如图1和图3所示,固定座3通过第一螺栓7固定安装在托座2的顶端,具体的;如图4所示,托座2顶端的中部还开设有第二插槽22;如图5所示,固定座3的底端与第二插槽22位置对应设置有插块31,插块31固定插接在第二插槽22内;如图6所示,横梁4的截面呈“h”形,横梁包括上下平行设置有两块腹板(图中未标出)和垂直设置在两块腹板之间的肋板(图中未标出),肋板与两块腹板之间均设置有第三加强筋110;如图1所示,横梁4与立柱1垂直设置并且横梁4的一端设置于托座2与固定座3之间;具体的,如图4所示,托座2顶部四周的中

部分别开设有第一凹槽23;如图5所示,固定座3的底端与第一凹槽23位置对应开设有第二凹槽32,横梁4的端部卡合安装在第一凹槽23与第二凹槽32的内部;如图1和图7所示,横梁4的端部设置有固定板8,具体的,固定板8与横梁4相对的侧壁上间隔设置有两个夹板81,两个夹板81与横梁4之间通过第二螺栓9固定连接,具体的,两块夹板81分别夹在横梁4中部肋板的两侧,固定板8外壁的两端对称设置有l形卡板82,两个l形卡板82与固定板8之间形成有方向相反的卡口10;如图4所示,第一凹槽23两个相对的内壁上对称设置有限位板100,限位板100分别对应卡合在卡口10内。

25.本实施例的原理如下:本实施例在立柱1的顶端设置有托座2和固定座3,在托座2顶部四周的中部分别开设有第一凹槽23,在固定座3的底端与第一凹槽23位置对应开设有第二凹槽32,横梁4的端部卡合安装在第一凹槽23与第二凹槽32的内部,并且在横梁4的端部设置固定板8,固定板8外壁的两端对称设置有l形卡板82,两个l形卡板82与固定板8之间形成有方向相反的卡口10,第一凹槽23两个相对的内壁上对称设置有限位板100,限位板100对应卡合在卡口10内,在进行立柱1与横梁4之间的安装时,通过横梁4两端的限位板100与卡扣10的卡合对横梁4进行限位防止横梁4移动,降低了安装的难度,同时也使立柱1与横梁4之间的连接更加稳固,不需要进行大量的焊接工作,施工简单,节约了人力物力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1