支撑管结构的制作方法

1.本实用新型涉及一种支撑结构,尤指一种能够提升轴向支撑强度的支撑管结构。

背景技术:

2.管材由于内部中空,且支撑强度仅略逊于实心柱体。因此,常被用来替代实心柱体,应用在需要兼顾重量与支撑强度的场合中。近来,由于以复合材料制作管体的技术日益成熟,在对于重量与支撑强度需求更为严苛的应用上,会使用复合材料制作的管材来替代以塑料或者金属来制作的管材。现有的复合材料管材,为了进一步增加其支撑强度,通常会在复合材料管材的外表面缠绕包覆复合材料制成的补强布。

3.然而,缠绕包覆于复合材料管材的复合材料补强布,对于管材在轴向上的支撑强度提升效果有限;因而导致耗费了缠绕复合材料补强布的金钱和时间成本,却得到轴向支撑强度不如预期的结果。因此,为了要经济且效率地提升现有复合材料管材的支撑强度,在复合材料管材的结构和制作方法上实有必要作出进一步地改进。

技术实现要素:

4.为了解决现有的复合材料管材,其以缠绕复合材料补强布来提升轴向支撑强度的效果有限的问题。本实用新型提供一种复合材料管材的制作方法,以热压合多个复合材料管材的方式制作出支撑管结构,能达到经济且有效率地提升轴向支撑强度的目的。

5.本实用新型解决技术问题所提出的支撑管结构,其包括:

6.多个管材,多个该管材的管壁相结合且向该支撑管结构的两端延伸。

7.所述支撑管结构,其中各该管材为以热塑性树脂及补强纤维制作且具有一管壁厚度的管材,相邻的两该管材的管壁熔接形成一支撑肋,各该支撑肋的厚度大于各该管材的管壁厚度且延伸至该支撑管结构的两端。

8.所述支撑管结构,其中各该管材的补强纤维为碳纤维。

9.所述支撑管结构,其中各该管材的补强纤维为玻璃纤维。

10.所述支撑管结构,其中各该管材的补强纤维为金属纤维。

11.本实用新型解决技术问题所提出的支撑管结构,其包括:

12.多个内管材,多个该内管材的管壁向该支撑管结构的两端延伸,各该内管材为以热塑性树脂及补强纤维制作且具有一管壁厚度的内管材;以及

13.一外管材,该外管材为以热塑性树脂及补强纤维制作且具有一管壁厚度的外管材,该外管材套置于多个该内管材的外部;其中,

14.该外管材与相邻的各该内管材的管壁相熔接且延伸至该支撑管结构的两端,且相邻的两该内管材的管壁熔接形成一支撑肋,各该支撑肋的厚度大于各该管材的管壁厚度且延伸至该支撑管结构的两端。

15.所述支撑管结构,其中各该内管材的补强纤维为碳纤维,该外管材的补强纤维亦为碳纤维。

16.所述支撑管结构,其中各该内管材的补强纤维为玻璃纤维,所述外管材的补强纤维亦为玻璃纤维。

17.所述支撑管结构,其中各内管材的补强纤维为金属纤维,所述外管材的补强纤维亦为金属纤维。

18.本实用新型的技术手段可获得的功效增进在于:

19.1.本实用新型之支撑管结构藉由将多个管材平行设置,且将多个管材的管壁相结合,各管材的管壁向支撑管结构的两端延伸,提升了本实用新型在轴向上的支撑强度。

20.2.本实用新型之支撑管结构的支撑肋,除了厚度大于各管材的管壁厚度之外,各支撑肋还延伸至支撑管结构的两端,能确实地提升本实用新型在轴向上的支撑强度。

21.3.本实用新型还能以外管材套置多个内管材,藉由热压合,让外管材的管壁与相邻的各内管材相熔接,且同样延伸至本实用新型支撑管结构的两端,同样有助于提升本实用新型之支撑管结构在轴向上的强度。

附图说明

22.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

23.图1是本实用新型制作方法的流程图。

24.图2是本实用新型制作方法的制作示意图。

25.图3是采用本实用新型制作方法制作得到的支撑管结构的端面示意图。

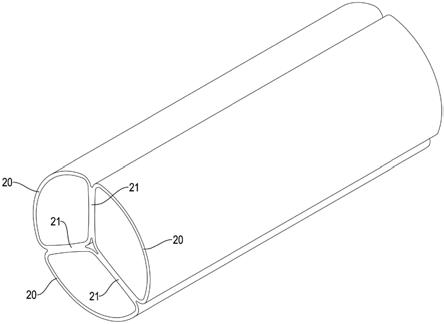

26.图4是采用本实用新型制作方法制作得到的支撑管结构的立体示意图。

27.图5是采用本实用新型制作方法制作得到的支撑管结构的立体示意图。

28.图6是采用本实用新型制作方法的制作示意图。

29.图7是采用本实用新型制作方法制作得到的支撑管结构的端面示意图。

30.图8是采用本实用新型制作方法制作得到的支撑管结构的端面示意图。

具体实施方式

31.为能详细了解本实用新型的技术特征及实用功效,并可依照创作内容来实现,现进一步以如附图所示的优选实施例,详细说明如后:

32.如图1所示,本实用新型的支撑管结构的制作方法包括有管材准备步骤s1、管材配置步骤s2,以及热压合步骤s3。

33.管材准备步骤s1:首先,准备以热塑性树脂及补强纤维所制成的多个管材;在本实用新型的优选实施例中,所采用的高分子基材为热塑性树脂,而以碳纤维来作为补强纤维;应用上,所采用的补强纤维除了能为碳纤维之外,亦能采用玻璃纤维或者是金属纤维。

34.管材配置步骤s2:将多个管材平行地集合成束状,使多个管材相平行,且使该多个管材的管壁相抵。

35.热压合步骤s3:如图2所示,在加热多个管材20之后,以模具70侧向地压合集合成束的多个管材20的管壁,通过热塑性树脂受热而软化的特性,使相邻的两管材20的管壁相熔接,制作出一支撑管结构。

36.如图3及图4所示,在本实用新型优选实施例的管材准备步骤s1中,准备截面呈圆

形的三个管材20且三个该管材20的管径相同;因此,该支撑管结构包括有三个该管材20,相邻的两该管材20的管壁相熔接而形成一支撑肋21,各支撑肋21的厚度大于各管材20的管壁厚度且延伸至支撑管结构的两端。

37.本实用新型对于所述管材20的数目、各管材20的孔径,甚至是各管材20的截面,不作特定限制。各管材20的截面亦能为六边形或其他多边形。

38.如图5及图6所示,在管材准备步骤s1中,亦可准备多个内管材20a,以及准备管径大于各内管材20a的一外管材20b;且在管材配置步骤s2中,将该外管材20b套置于多个该内管材20a的外部。本实用新型的支撑管结构的制作方法亦能在管材配置步骤s2与热压合步骤s3之间,增设一支撑件装设步骤。

39.支撑件装设步骤:如图5所示,在将该外管材20b套置于多个该内管材20a的外部之后,如图6所示,于每一个内管材20a的内部装设一支撑件30,各支撑件30能为一气囊;充满气且装设于各内管材20a内的支撑件30,能在进行热压合步骤s3时,为每一个内管材20a提供支撑,避免在热压合的过程中,各内管材20a受挤压而变形。

40.在前述的热压合步骤s3后,移除各内管材20a内的支撑件30,即能得到如图7所示的本实用新型的支撑管结构。在三该内管材20a中,相邻的两该内管材20a的管壁同样熔接形成一该支撑肋21。同样地,各支撑肋21的厚度大于各内管材20a的管壁厚度,且延伸至支撑管结构的两端。此外,套置于该多个内管材20a的外部的该外管材20b,其管壁亦与相邻的各内管材20a相熔接而延伸至该支撑管结构的两端。如图8所示,各内管材20a的截面亦能为六边形或是其他多边形。除此之外,本实用新型对于该外管材20b的截面亦不作特定限制。

41.本实用新型的支撑管结构的制作方法,能使相邻的管壁相熔接而形成延伸至该支撑管结构两端的所述支撑肋21,能够确实地提升该支撑管结构的支撑强度。相较于通过缠绕复合材料补强布来提升支撑强度的现有复合材料管材制作方法而言,本实用新型能避免耗费缠绕复合材料补强布的金钱成本,却得到不如预期的轴向支撑强度的问题;况且,以热压合方方式制作本实用新型的支撑管结构,在制作上较为便捷而能节省制作的时间成本,使本实用新型的支撑管结构的制作方法能够以经济、有效率的方式来提升支撑强度。应用上,本实用新型的支撑管结构甚至能将多个管材20平行设置,再直接以胶料将相邻的两该管材20的管壁且管壁相结合,使相邻的管壁不相熔接且延伸至该支撑管结构的两端。

42.再者,相较于通过缠绕复合材料补强布来提升支撑强度的现有复合材料管材而言,本实用新型的支撑管结构,其各支撑肋21的厚度大于各管材20的管壁厚度且延伸至该支撑管结构的两端,使本实用新型的支撑管结构在轴向上具有较高的强度。

43.最后,本实用新型的支撑管结构还能以该外管材20b套置该多个内管材20a的外部,该外管材20b的管壁与相邻的各内管材20a相熔接,且同样延伸至该支撑管结构的两端,同样有助于提升本实用新型的支撑管结构在轴向上的强度。

44.以上所述仅是本实用新型的优选实施例而已,并非对本实用新型做任何形式上的限制,虽然本实用新型已以优选实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案的范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1