一种防撞墙自动凿毛机的制作方法

1.本实用新型涉及防撞墙修补施工设备领域,具体涉及一种防撞墙自动凿毛机。

背景技术:

2.凿毛机是一种把已经完成的主体结构面进行处理,使两个施工阶段的施工面粘结牢固的类似于"斩斧"的工具。通常凿毛机是应用在现浇混凝土结构中,所以“凿毛机”一般也被称为“混凝土凿毛机”。

3.传统的机械类凿毛机的凿毛方法:是用一种尖锐的打击工具在混凝土表面进行活塞打击,使新旧混凝土粘结牢固。但是传统的凿毛方法有各种各样的弊端,比如效率低下,机械振荡力造成声波传递,伤害被凿毛主体从而影响被凿毛主体的使用寿命。防撞墙的损坏修补隐患问题逐渐被人重视,市面上的大部分的凿毛机是针对地面凿毛设计的,而当前适用于防撞墙修补施工中的凿毛机种类较少,而用于防撞墙等墙面的手持式凿毛机效率低下,耗费工力,还存在凿毛质量问题,凿毛效果不尽人意。

技术实现要素:

4.本实用新型就是针对现有技术存在的缺陷,提供一种防撞墙自动凿毛机,其使用方法简单,减震效果显著,且不存在凿毛质量问题。

5.为实现上述目的,本实用新型采用如下技术方案,包括凿毛机主体,其特征在于,凿毛机主体为壳体结构,其内腔内安装有驱动电机,壳体结构与磨盘结构相连。

6.所述磨盘结构包括相互连接的前磨盘、后磨盘,前后磨盘间设置有减震装置。

7.前磨盘上表面设置有多个凿毛模块;所述凿毛模块包括左锚板、右锚板、设置于两锚板间的滚轮,该滚轮通过转轴与两锚板转动连接。

8.所述驱动电机用于驱动磨盘结构旋转。

9.进一步地,所述减震装置采用避震器或减震弹簧。

10.更进一步地,所述前磨盘与后磨盘间通过多个导向柱相连,导向柱穿过前磨盘及后磨盘,穿出的一端与后磨盘固连,穿出的另一端与前磨盘通过导向套活动连接;导向柱上缠绕有减震弹簧。

11.更进一步地,所述导向柱采用螺栓,螺栓穿过前磨盘及后磨盘,穿出的一端与后磨盘固接,穿出的另一端与前磨盘活动连接,且穿出的端部以螺母锁紧限位,螺栓上缠绕有减震弹簧。(电机振动,前后两磨盘间通过减震弹簧减震)。

12.进一步地,所述壳体结构一侧具有突出的连柄,壳体结构另一侧设置有与之固连的手柄。

13.进一步地,所述后磨盘远离前磨盘的一侧设置有连杆,连杆的一端与后磨盘固连,连杆的另一端设置有四坑方柄,该四坑方柄伸入连柄内、与驱动电机的电机轴相连;且四坑方柄通过轴承安装于连柄内壁;电机转动,带动磨盘结构随之转动。

14.更进一步地,所述四坑方柄与电机轴卡箍相连。

15.更进一步地,所述四坑方柄与电机轴通过联轴器相连。

16.进一步地,所述凿毛模块均匀分布于前磨盘上表面。

17.进一步地,壳体结构与连柄一体式结构,壳体结构的空腔与连柄空腔相连通。

18.进一步地,所述滚轮外表面分布有滚齿。

19.进一步地,所述前磨盘与两锚板焊接连接,所述避震器有多个。

20.进一步地,所述凿毛机主体上集成有微型测距仪及gps模块,测距仪的激光点位于前磨盘正中央;壳体结构上嵌有翻盖显示屏。

21.进一步地,壳体结构的侧面设置有侧手柄及可拆卸电池,侧手柄上设置有启动开关。

22.与现有技术相比本实用新型有益效果。

23.本实用新型凿毛机的凿毛均匀且质量高,凿毛头装置(双重减震)可令使用者在凿毛过程中手感舒适。该凿毛机为分体式连杆设计,这种分离设计可独立更换配件、节约成本,凿毛头的合金质地可大大提高其耐久性。手柄和握柄的设计可增加使用者的把持舒适度。

附图说明

24.下面结合附图和具体实施方式对本实用新型做进一步说明。本实用新型保护范围不仅局限于以下内容的表述。

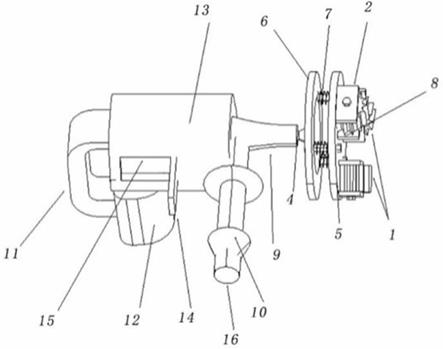

25.图1是本实用新型自动凿毛机结构示意图。

26.图2是本实用新型自动凿毛机磨盘结构示意图。

27.图3是本实用新型自动凿毛机整体结构倒置图。

28.图中,1为滚轮、2为锚板、3为四坑方柄、4为连杆、5为前磨盘、6为后磨盘、7为减震装置、8为测距仪激光点、9为连柄、10为手柄、11为侧手柄、12为电池、13为壳体、14为显示屏、15为显示屏槽。

具体实施方式

29.如图1

‑

3所示,本实用新型包括凿毛机主体,其特征在于,凿毛机主体为壳体结构,其内腔内安装有驱动电机,壳体结构与磨盘结构相连;所述磨盘结构包括相互连接的前磨盘、后磨盘,前后磨盘间设置有减震装置;前磨盘上表面设置有多个凿毛模块;所述凿毛模块包括左锚板、右锚板、设置于两锚板间的滚轮,该滚轮通过转轴与两锚板转动连接;所述驱动电机用于驱动磨盘结构旋转。

30.本实施例的一种具体实施方式,所述减震装置采用避震器或减震弹簧。

31.本实施例的一种具体实施方式,所述前磨盘与后磨盘间通过多个导向柱相连,导向柱穿过前磨盘及后磨盘,穿出的一端与后磨盘固连,穿出的另一端与前磨盘通过导向套活动连接;导向柱上缠绕有减震弹簧。

32.本实施例的一种具体实施方式,所述导向柱采用螺栓,螺栓穿过前磨盘及后磨盘,穿出的一端与后磨盘固接,穿出的另一端与前磨盘活动连接,且穿出的端部以螺母锁紧限位,螺栓上缠绕有减震弹簧。(电机振动,前后两磨盘间通过减震弹簧减震)。

33.本实施例的一种具体实施方式,所述壳体结构一侧具有突出的连柄,壳体结构另

一侧设置有与之固连的手柄。

34.本实施例的一种具体实施方式,所述后磨盘远离前磨盘的一侧设置有连杆,连杆的一端与后磨盘固连,连杆的另一端设置有四坑方柄,该四坑方柄伸入连柄内、与驱动电机的电机轴相连;且四坑方柄通过轴承安装于连柄内壁;电机转动,带动磨盘结构随之转动。

35.本实施例的一种具体实施方式,所述四坑方柄与电机轴卡箍相连。

36.本实施例的一种具体实施方式,所述四坑方柄与电机轴通过联轴器相连。

37.本实施例的一种具体实施方式,所述凿毛模块均匀分布于前磨盘上表面。

38.本实施例的一种具体实施方式,壳体结构与连柄一体式结构,壳体结构的空腔与连柄空腔相连通。

39.本实施例的一种具体实施方式,所述滚轮外表面分布有滚齿。

40.本实施例的一种具体实施方式,所述前磨盘与两锚板焊接连接,所述避震器有多个。

41.本实施例的一种具体实施方式,所述凿毛机主体上集成有微型测距仪及gps模块,测距仪的激光点位于前磨盘正中央;壳体结构上嵌有翻盖显示屏。壳体结构上开设有显示屏槽。

42.本实施例的一种具体实施方式,壳体结构的侧面设置有侧手柄及可拆卸电池,侧手柄上设置有启动开关。

43.具体地,第二种具体实施方式:以凿毛机主视图为视角介绍,在与凿毛头装置连接的机壳设有橡胶阻尼装置,外部用黑色胶皮套包裹。凿毛头采用三头合金设计,其下部设有错位三角弹簧,可有效减震缓冲,凿毛头合金质地可提高凿毛机耐久性和凿毛质量。黑色皮套右侧5cm设有缓冲手柄,垂直于地面,平行于防撞墙立面,使用者在凿毛时可一手抓住手柄,一手抓住侧握柄,侧手柄右侧端部设有启动装置,方便开关。在手柄与侧手柄之间设有控制器显示屏装置,界面操作可连接gps定位系统。并设有红外线测距仪,可测量滚轮与防撞墙立面的水平距离,有助于使用者把握凿毛深度,更好地控制凿毛质量。主体装置内部置有电动机,并配备gps设备,下侧则为电源,电源为可拆卸充电电池类型。

44.工作时,电动机正常工作带动内部轴承高速转动,轴承与四坑方柄进行精准卡箍,进而带动磨盘装置进行水平高速转动。前磨盘与后磨盘通过高强螺栓进行连接。同时,并设有三个避震器以达到减震的效果。在施工过程中,避震器可以有效减少由于滚轮与墙壁的摩擦震动对后磨盘、连杆、凿毛机主体等零件的损伤。

45.前磨盘与其上锚板通过焊接连接,两相对锚板之间装有高强度合金滚轮。通过滚轮与防撞墙之间的不规则且可控的摩擦,可以实现凿毛的效果。微型测距仪置于主体结构中,从俯视图的角度,可以看见测距仪激光点位于前磨盘正中央。其读数可精准反映在翻盖显示屏中。磨盘装置与主体装置通过连柄进行连接,其内部为主体装置传动轴与四坑方柄有效连接,带动磨盘装置进行高速转动。

46.手柄位于该装置最左侧,侧手柄位于装置下侧。施工时,左手持右侧手柄,右手握住侧手柄,同时调节垂直位置,使得磨盘与防撞墙成90

°

垂直,进行凿毛工序。在侧手柄边缘处为该设备启动开关,轻按一次为慢速转动,两次为快速转动。凿毛机主体(壳体)后侧为高功率电动机,前部置有红外线测距仪,其侧面放置翻盖显示屏,使用时,将其打开,与机身成垂直状态。

47.其功能在于:微型测距仪读数显示在该屏幕上。使操作者了解防撞墙与该设备前缘精确距离。实现精准施工。使用完毕,将显示屏回扣于主体上,二者可完美契合。设备左下侧置有可拆卸电池。可以通过充电器进行充电,电瓶后方设有塑料卡扣,实现电瓶与机身紧密贴合,防止坠落。

48.在使用时,首先安装已充满电量的可拆卸电池,打开微型测距仪开关,翻开翻盖显示屏,同时,左手持手柄,右手持侧手柄 (手掌朝上),大拇指轻按启动开关,可实现慢速转动,驱动电机后,传动轴带动整个磨盘装置开始旋转,此时,将前磨盘正对着防撞墙,前后进行移动,翻盖显示屏上可精确给予前磨盘与接触面的水平距离。电机驱动传动轴,驱动四坑方杆,带动磨盘装置进行转动,当滚轮与接触面接触时,可以实现凿毛作业。

49.可以理解的是,以上关于本实用新型的具体描述,仅用于说明本实用新型而并非受限于本实用新型实施例所描述的技术方案,本领域的普通技术人员应当理解,仍然可以对本实用新型进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1