一种装配式免拆复合模板的压铸模具的制作方法

1.本实用新型属于压铸装置领域,具体涉及一种装配式免拆复合模板的压铸模具。

背景技术:

2.压铸模具,即用于压铸加工形成需要模板的模具。现有的压铸模具尤其是墙板的压铸模具,墙板模板的压铸材料主要是沙子水泥。导致墙板压铸模具存在问题有一是沙子水泥不容易塑型,取件不容易完整,费时费力;二是沙子水泥的材料在压铸过程中,它们之间的摩擦对模具磨损非常严重,浪费材料,万一对模具产生磨损,成本会非常高;三是现有免拆模板侧面有子母槽设计,现有的压铸模具已经不满足需要。因此现有模具存在不容易脱模取件、浪费工时和材料的问题。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,本实用新型旨在提供一种装配式免拆复合模板的压铸模具,易成型易脱模,取出墙板模板时保证工件的完整性,省事省力,效率高。

4.为了实现上述目的,本实用新型实施例采用如下技术方案:

5.一种装配式免拆复合模板的压铸模具,包括上模板组件、定位块和下模板;上模板组件通过定位和下模板连接;上模板组件包括模芯、衬板、模框、滑块,连接块;所述模框为框架结构,内侧壁固定连接若干所述衬板,框架底部的边框下方滑动连接所述滑块,框架底部的顶角下方连接所述连接块,所述衬板、滑块、下连接块、下模板组成的空间可容纳所述模芯。

6.优选的,所述模芯外侧壁设有一圈气槽。

7.优选的,所述衬板上设有固定孔,所述模框上设有和固定孔匹配的螺栓孔,衬板靠近模框的侧壁上设有垫片槽,所述垫片槽内容纳匹配的垫片。

8.优选的,所述模框的内侧壁设有一圈第一水槽,所述第一水槽通过若干水孔和模框的外侧壁连通;所述模框的底部也设有一圈水槽,所述第一水槽通过若干水孔和第二水槽连通。

9.优选的,所述滑块的底部设有与所述定位块匹配的上定位槽,所述下模板的上表面设有和与所述定位块匹配的下定位槽,上模板组件的上定位槽通过定位块和下模板的下定位槽连接。

10.优选的,所述模框还通过滑动块和所述滑块连接,所述模框13的长边框底部设有与滑动块匹配的上滑动槽,在所述模框长边框下方的滑块上设有与滑动块匹配的下滑动槽;所述模框的底部的顶角处设有与连接块匹配的连接块槽;所述滑块靠近连接块的一侧设有凹槽,所述连接块上设有和凹槽匹配的凸槽;所述滑块的外侧壁还连接有油缸。

11.优选的,在所述模框长框边下方各设有两个滑块,一侧长框边下方的两个滑块内侧壁设有凹进去的母槽,另一侧长框边下方的两个滑块内侧壁设有凸出来的子槽;

12.在所述模框短框边下方各设有一个滑块,一侧短框边下方的滑块内侧壁设有凹进

去的母槽,另一侧短框边下方的滑块内侧壁设有凸出来的子槽。

13.优选的,所述下模板上还设有若干滤水孔,所述滤水孔的上方设有滤网。

14.优选的,所述滤网分两层,从上到下依次网格布滤层、铁滤网滤层。

15.优选的,所述滤网上设有钢筋网片,所述钢筋网片上设有定位销。

16.本实用新型具有如下有益效果:

17.(1)使用本实用新型所述的压铸模具压铸成型模板有子母槽,制作出装配式免拆复合模板,稳定可靠,提高了模板之间拼接的平整度,解决了墙板模板稳定性和不易成型的问题;

18.(2)本实用新型所述的压铸模具含有气槽,通过气槽吹气的方式,使模板脱落,脱模容易,同时还减少泥浆往外返;

19.(3)本实用新型所述的压铸模具含有水槽,冲洗压铸材料,减少在墙板模板压铸过程中,沙子水泥制品对模具的磨损,同时清洗模具,还具有润滑模具的作用,使得本模具长期使用而不容易损坏。

20.(4)本实用新型所述的压铸模具,模板容易取出,使得脱模更加简单容易,不破坏模板的完整性,同时气缸设计省时省力,又能节省材料,避免材料浪费,还提高了工作效率,简单实用。

附图说明

21.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

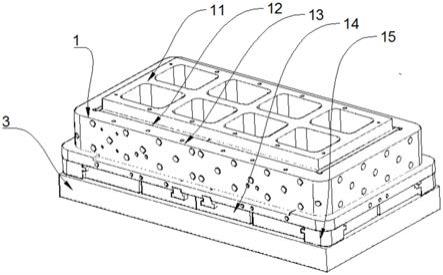

22.图1为本实用新型实施方式所述的压铸模具立体结构示意图;

23.图2为本实用新型实施方式所述的上模板组件和下模板的爆炸结构示意图;

24.图3为本实用新型实施方式所述的模芯结构示意图;

25.图4为本实用新型实施方式所述的上模板组件部分结构示意图;

26.图5

‑

6为本实用新型实施方式所述的衬板和垫片结构示意图;

27.图7为本实用新型实施方式所述的模框结构示意图;

28.图8为本实用新型实施方式所述的压铸模具部分结构示意图;

29.图9为本实用新型实施方式所述的下模板结构示意图;

30.图10为本实用新型实施方式所述的压铸模具部分结构示意图;

31.图11为本实用新型实施方式所述的滑块和连接块结构示意图;

32.图12为本实用新型实施方式所述的滑块结构示意图;

33.图13为本实用新型实施方式所述的滑块侧视结构示意图。

34.1、上模板组件;11模芯;111、气槽;112、气孔;12、衬板;121、固定孔;122、垫片槽;123、垫片;13模框;131、第一水槽;132、第二水槽;133、水孔;134、上滑动槽;135、连接块槽;14、滑块;141、上定位槽;142、下滑动槽;143滑动块;144、母槽;145、子槽;15、连接块;2、定位块;3、下模板;31、下定位槽;32、滤水孔;33、滤网;4、油缸。

具体实施方式

35.下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处

所描述的具体实施例仅用于解释相关实用新型,而非对该实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与实用新型相关的部分。

36.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

37.一种装配式免拆复合模板的压铸模具,如图1和图2所示,包括上模板组件1、定位块2和下模板3;上模板组件1通过定位块2和下模板3连接;其中,上模板组件1包括模芯11、衬板12、模框13、滑块14,连接块15;所述模框13为框架结构,内侧壁固定连接若干所述衬板12,框架底部的边框下方滑动连接所述滑块14,框架底部的顶角下方连接所述连接块15,所述衬板12、滑块14、下连接块15、下模板3组成的空间可容纳所述模芯11。

38.具体地,所述定位块固定上模板组件和下模板的位置,同时将组件位置固定好,进而限定模板尺寸;靠近框架角的滑块14和连接块15连接,滑块14和连接块15也组成框架结构,在所述模框13的下方,为压铸模板提供空间。

39.优选的,如图3所示,所述模芯11外侧壁设有一圈气槽111。

40.具体地,所述气槽111容纳气体流通,所述气槽111上方还设有半个气孔112,半个气孔和衬板12内侧的半个气孔112形成整个气孔。模板压铸成型后,吸附在上模板组件1上,通过往气孔112注入空气,气体在气槽111流通,一方面保证泥浆等材料不向上返,另一方面减少材料对模具的磨损,与此同时靠气压顶出泥浆,将模板从上模板组件上脱落。当上模板组件1将模板吸附在上模板组件1的下方时,通过气孔注入空气的方式,使得模板和上模板组件更容易脱模分离,也不会再脱模过程中造成对模具和模板的损伤。

41.优选的,如图4

‑

6所示,所述衬板12上设有固定孔121,所述模框13上设有和固定孔121匹配的螺栓孔,衬板12靠近模框13的侧壁上设有垫片槽122,所述垫片槽122内容纳匹配的垫片123。

42.具体地,衬板12和模框13通过螺栓固定连接,螺栓固定并调节模框13和衬板12的距离;垫片调节滑块14和衬板12的间隙。

43.优选的,如图7所示,所述模框13的内侧壁设有一圈第一水槽131,所述第一水槽131通过若干水孔133和模框13的外侧壁连通;所述模框13的底部也设有一圈水槽132,所述第一水槽131通过若干水孔133和第二水槽132连通。

44.具体地,水从模框13外侧壁上的水孔133进入第一水槽131和第二水槽132,将模具内的沙子等杂物冲洗出来,具有减少模具磨损的作用,同时还具有润滑模具的作用。

45.优选的,如图8所示,所述滑块14的底部设有与所述定位块2匹配的上定位槽141,如图9所示,所述下模板的上表面设有和与所述定位块2匹配的下定位槽31,上模板组件1的上定位槽141通过定位块2和下模板的下定位槽31连接。

46.具体地,通过定位块2找准上模板组件1和下模板3的位置,才能保证接下来模具组装的准确性,进一步使得工件质量尺寸得到保证。

47.优选的,如图10所示,所述模框13还通过滑动块143和所述滑块14连接,如图7所示,所述模框13的长边框底部设有与滑动块143匹配的上滑动槽134,如图8和图10所示,在所述模框13长边框下方的滑块14上设有与滑动块143匹配的下滑动槽142;所述模框13的底部的顶角处设有与连接块15匹配的连接块槽135;如图11所示,所述滑块14靠近连接块15的一侧设有凹槽,如图2和图8所示,所述连接块15上设有和凹槽匹配的凸槽;所述滑块14的外

侧壁还连接有油缸4。

48.具体地,所述滑块14和所述连接块15也组成模框结构,在所述模框13的下方,在滑块14和模框13的连接处设置的滑动块143以及与滑动块143匹配的上滑动槽134、下滑动槽142方便滑块14向靠近、远离模框13中心的方向上往复运动,而滑块14和连接块15的凹凸槽匹配,方便滑块14在油缸4的作用下向内向外滑动,完成对模板的压铸动作,方便脱模时取下模板、合模时压铸模板。油缸4使得滑块14的滑动节省力气。在本实用新型所述的一具体实施例中,所述滑块14的数量为6个,在模框组件的长边各设2个,在模框组件的短边各设1个;和滑块14连接的油缸4,数量也为6个;油缸4用于在合模过程中顶紧,使得模板压铸更加紧实,脱模过程中滑动远离,脱模会更容易一些。

49.优选的,如图12和图13所示,在所述模框13长框边下方各设有两个滑块14,一侧长框边下方的两个滑块14内侧壁设有凹进去的母槽144,另一侧长框边下方的两个滑块14内侧壁设有凸出来的子槽145;在所述模框13短框边下方各设有一个滑块14,一侧短框边下方的滑块14内侧壁设有凹进去的母槽144,另一侧短框边下方的滑块14内侧壁设有凸出来的子槽145。

50.具体地,子母槽是对应匹配的,子母槽的设计使得压铸出来的模板也有子母槽,方便各个模板之间通过子母槽匹配装配连接,提高了模板拼接后的平整度,模板之间的拼缝处不容易出现漏浆和渗水的问题。同时子母槽也使得水泥原料的压铸过程,成型更加容易,也更加稳定。

51.优选的,如图9所示,所述下模板3上还设有若干滤水孔32,所述滤水孔32的上方设有滤网33。

52.具体的,滤水孔32的设置,方便在模板压铸过程中,挤压出的水分由滤水孔32流出模具外面,进而压铸成模板。滤网33避免将过多的压出材料挤出或者堵塞所述滤水孔32。

53.优选的,所述滤网33分两层,从上到下依次网格布滤层、铁滤网滤层。

54.具体地,钢筋网层是钢筋搭建的框架结构,定位出模板的大体形状同时固定滤网33的位置,网格布滤层和铁滤网滤层进一步过滤压铸材料。

55.优选的,所述滤网33上设有钢筋网片331,所述钢筋网片331上设有定位销。

56.具体地,定位销即定位螺丝,所述钢筋网片331和定位螺丝在模板压铸过程中,压铸在压铸材料中,形成模板的预埋构件,提高免拆模板的稳固性。

57.本实用新型的工作过程如下:下模板加好模框,注入压铸材料,上压模芯,调节衬板和模芯的间距,待模板材料压铸成型后,模板吸附在上模板组件和模芯的下方,在上模板下方放置托盘,从衬板和模芯的间隙的气孔中吹气,不返泥浆同时还减少对模具的磨损,同时靠气压将泥浆往磨具外侧顶出,模板下落至托盘上,用托盘运送模板,码垛整齐。另外通过水槽喷高压水,冲洗材料、减少模具磨损、润滑模具。

58.以上描述仅为本实用新型的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本实用新型中所涉及的实用新型范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述实用新型构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本实用新型中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1