陶瓷泥料多级造粒设备的制作方法

1.本实用新型涉及陶瓷粉料加工设备技术领域,特别是一种陶瓷泥料多级造粒设备。

背景技术:

2.为解决利用喷雾干燥塔对陶瓷泥浆进行干燥,带来的能耗大、污染严重、生产成本高问题,申请号为2019102196264的中国实用新型专利申请,公开了一种陶瓷湿法低温制粉工艺,该工艺通过对泥浆依次经脱水处理、低温干燥处理以及破碎、造粒处理,所得到的干燥粉料颗粒具备低含水量的特点,该工艺在保持陶瓷制粉效率的同时无需耗费过多的燃烧能源,大幅度降低陶瓷生产过程的能耗,提高生产效益,有效地减少污染物以及大幅度降低企业的生产成本。

3.该工艺先把陶瓷泥浆通过压滤机制成边长约2m、厚度约4cm的方形滤饼,再把滤饼初步分割成边长为5cm~20cm的小泥块、然后把小泥块切割成粒径小于5cm的小泥料,再利用窑炉余热对小泥料进行烘干,最后再对烘干后的小泥料破碎、造粒形成粒径符合要求的粉粒颗粒从而解决了传统工艺采用喷雾干燥塔带来的高能耗的问题。

4.对小泥料进行破碎、造粒是采用陶瓷泥料破碎造粒设备进行处理的,申请号为2019203757134的中国实用新型专利公开了一种陶瓷泥料破碎造粒设备,其原理是:

5.干燥后的干燥泥料从该设备上方的进料口掉入该设备的破碎仓中;在破碎仓内被高速旋转的破碎锤割裂、撞击,干燥泥料被击碎后形成大颗粒落入圆弧形筛网上,多个破碎锤持续的圆周转动会与下沉在圆弧形筛网上的大颗粒持续碰撞,带动大颗粒在圆弧形筛网上方循环抛洒,从而将大颗粒逐步碰撞破碎成小粒径的小颗粒;另外,当破碎锤转动至圆弧形筛网上方时,利用破碎锤的转动挤压将圆弧形筛网上的小粒径的小颗粒挤压至破碎锤和圆弧形筛网的摩擦间隙中,使被挤压至摩擦间隙内的小颗粒摩擦圆弧形筛网上的通孔,从而把小颗粒摩擦形成超小粒径的粉粒颗粒,通过上述的破碎和摩擦造粒,最终该符合粒径要求的粉料颗粒透过圆弧形筛网上的通孔,落到出料带上被运出。

6.上述现有的陶瓷泥料破碎造粒设备虽然能将泥料破碎成粒径符合要求的粉粒颗粒。但其存在下述的问题:

7.1、现有的设备在进行造粒时,位于筛网上的泥料的块径从微小的粉粒到5cm左右的泥块都有,这些泥块的尺寸由于跟筛网的筛孔的孔径相差巨大,因此需要被扬起很多次,才能被破碎锤破碎成适合摩擦造粒的大小,降低了整个摩擦造粒的效率;

8.2、对待处理的陶瓷泥料的干燥度要求较高,仅适用于含水量不大于10%的陶瓷泥料。当陶瓷泥料的含水量较高时,由于圆弧形筛网上的筛孔的孔径仅为0.5~1mm,因此含水量较高的陶瓷泥料容易把通孔糊住,降低了设备摩擦造粒的速度甚至无法继续进行摩擦造粒;

9.随着陶瓷湿法低温制粉工艺的改进,我们需研发一种新的造粒设备,以满足待造粒的泥料含水量较高的要求,同时进一步提高造粒的效率。

技术实现要素:

10.本实用新型的目的是提供一种陶瓷泥料多级造粒设备,使其能对含水量较高的泥料进行摩擦造粒,最终得到含水量符合要求的陶瓷粉料。

11.为达到上述功能,本实用新型提供的技术方案是:

12.一种陶瓷泥料多级造粒设备,包括造粒仓,在所述造粒仓内至少设置2个摩擦造粒层,每一摩擦造粒层上设置有至少1个摩擦造粒组件;

13.所述摩擦造粒组件包括转动轴、若干个刮板和圆弧形筛网,若干个所述刮板均匀固定在所述转动轴上;所述圆弧形筛网与所述转动轴同轴,且固定安装在所述转动轴的正下方,所述圆弧形筛网上开设有若干个筛孔;所述刮板与所述圆弧形筛网之间具有摩擦间隙;

14.位于下层的摩擦造粒组件的筛孔的孔径小于与其对应的位于上层的摩擦造粒组件的筛孔的孔径。

15.优选地,所述造粒仓开设有1个以上的排风口,所述排风口通过管道与抽风机相连接。

16.优选地,所述造粒仓开设有1个以上的进风口和排风口,所述排风口与进风口分别通过管道与抽风机和鼓风机相连接。

17.优选地,相邻的摩擦造粒层中摩擦造粒组件的数量不同。

18.优选地,所述进风口通入热气流或干燥空气,所述热气流的温度为40℃~100℃。

19.优选地,所述的热气流为窑炉排出的热烟气。

20.优选地,所述干燥空气是经过空气干燥器处理的流态化的自然空气。

21.优选地,所述圆弧形筛网的两侧边设置有导向柱,所述造粒仓的前侧板和后侧板上设置有与导向柱相配合的导向槽,左侧板上开设有允许圆弧形筛网进出的更换口。

22.优选地,所述造粒仓内设置有5个摩擦造粒层,从上到下分别位于这5个摩擦造粒层的摩擦造粒组件上的筛孔的孔径依次为3.5~3mm、2.8~2.5mm、2.3~2mm、1.8~1.5mm和1.3~1mm,所述摩擦造粒组件上的摩擦间隙略大于或等于筛孔的孔径。

23.优选地,沿着所述造粒仓从上到下,位于奇数摩擦造粒层的摩擦造粒组件的数量为1个,位于偶数摩擦造粒层的摩擦造粒组件的数量为2个。

24.本实用新型的有益效果在于:

25.1、通过设置多个摩擦造粒层,不同摩擦造粒层的摩擦造粒组件制备的粉料颗粒的大小逐层变小,实现多级连续造粒,克服现有单层造粒设备造粒效率低的问题;

26.2、通过设置进风口,往造粒仓内通入干燥空气或热气流,提高造粒仓内气流的流动性和/或温度,有利于带走粉料颗粒的水分,从而对含水量较高的陶瓷泥料同时实现造粒和干燥;且由于在造粒后,泥块变成细小的粉末颗粒,其比表面积大大增加因此有利于粉料颗粒水分的挥发或蒸发,提高了陶瓷泥料的干燥速度,节约干燥成本;

27.3、通过在造粒仓内通入热气流,粘附在筛孔上的泥料由于接触到热气流或热的金属圆弧形筛网,其表面水分迅速流失体积变小,表面粘性降低,因此极易从筛孔脱落,解决了现有设备在造粒时筛孔容易被泥料糊住的问题。

附图说明

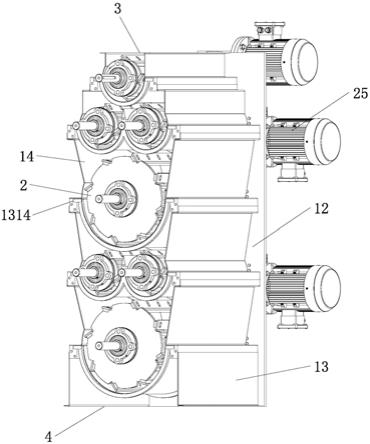

28.图1为本实用新型的结构示意图;

29.图2为图1省略左侧板的结构示意图;

30.图3为图1省略驱动装置和前挡板的结构示意图;

31.图4为摩擦造粒组件的结构示意图。

具体实施方式

32.下面结合附图1至附图4对本实用新型作进一步阐述:

33.实施例一:

34.如图1至图4所示的一种陶瓷泥料多级造粒设备,包括造粒仓1,造粒仓1外形整体呈长方体形,内部中空,其包括左侧板11、右侧板12、前挡板13和后挡板14。在造粒仓1内至少设置2个摩擦造粒层,每一摩擦造粒层上设置有至少1个摩擦造粒组件2。在本实施例中,造粒仓1内从上至下分成第一摩擦造粒层100、第二摩擦造粒层101、第三摩擦造粒层102、第四摩擦造粒层103和第五摩擦造粒层104,其中奇数层摩擦造粒层,即第一、三、五摩擦造粒层中摩擦造粒组件2的数量为1个,偶数层摩擦造粒层,即第二和第四摩擦造粒层中摩擦造粒组件2的数量为2个。需要说明的是造粒仓1中摩擦造粒层的数量以及每一摩擦造粒层中所含摩擦造粒组件2的数量可根据设备的大小进行相应地调整。

35.为保证上一摩擦造粒层处理后的颗粒全部落入下一摩擦造粒层中,在本实施例中前挡板13和后挡板14分别包括多块挡料板,挡料板设置在每一摩擦造粒层的前后两侧,挡料板主要起到挡料和导料两个作用。

36.如图4所示,摩擦造粒组件2包括转动轴21、若干个刮板22和圆弧形筛网23。在本实施例中,摩擦造粒组件2的转动轴21通过轴承架设在造粒仓1的左侧板11和右侧板12上,从而使摩擦造粒组件2设置在造粒仓1内。在转动轴21上靠近造粒仓1左右两侧面上固定安装有圆形安装板24;多个刮板22通过圆形安装板24均匀固定在转动轴21上;圆弧形筛网23与转动轴21同轴,且固定在转动轴21的正下方,圆弧形筛网23上均匀开设有若干个筛孔(图中未示出);刮板22的最末端与圆弧形筛网23的上表面之间具有一定的间隙,在本说明书中我们称之为摩擦间隙200。为加强对泥料的摩擦破碎的效果,如图4所示,刮板22与圆弧形筛网23之间形成一定的倾斜角度。图4中所示的转动轴21逆时针旋转,从而使使刮板22在摩擦造粒的过程中是挤压位于圆弧形筛网23上的泥料而不是铲走圆弧形筛网23上的泥料,达到更好地进行的摩擦挤压造粒的效果。转动轴21通过驱动机构驱动旋转,在本实施例中,转动轴21与固定安装在右侧板12上的电机25连接,并由电机25驱动旋转。

37.圆弧形筛网23是易损件,为了方便更换圆弧形筛网23,圆弧形筛网23的两侧边设置有导向柱231,前挡板13和后挡板14上设置有与导向柱231相配合的导向槽1314,左侧板11上开设有允许圆弧形筛网23进出的更换口111,更换口111的形状与圆弧形筛网23的纵截面相同。更换圆弧形筛网23时,只需把旧圆弧形筛网23从更换口111拉出,把新的圆弧形筛网23从更换口111放入并使圆弧形筛网23上的导向柱231与导向槽1314配合,再推到最右部即可。

38.为了使在造粒的过程中粉粒颗粒逐层变小,位于下层的摩擦造粒组件2上的筛孔的孔径小于与其对应的位于上层的摩擦造粒组件2上的筛孔的孔径。一般来说,位于这5个

摩擦造粒层的摩擦造粒组件2上的筛孔的孔径依次为3.5~3mm、2.8~2.5mm、2.3~2mm、1.8~1.5mm和1.3~0.8mm时,设备在造粒时效果较佳。在本实施例中这5层筛孔的孔径依次为3mm、2.5mm、2mm、1.5mm和1mm。位于不同层的摩擦造粒组件2上的摩擦间隙200也不相同,摩擦间隙200的大小由实际生产情况决定,使摩擦间隙200处于合适的大小,一般来说,为了保证摩擦造粒效率,摩擦间隙200不宜过大,只需略大于或等于筛孔的孔径便可。

39.在使用时,泥料从设备上方的进料口3进入造粒仓1中,被位于第一摩擦造粒层100中的摩擦造粒组件2的刮板22撞击,干燥泥料被击碎后形成大颗粒落入圆弧形筛网23上,当刮板22转动至圆弧形筛网23上方时,利用刮板22的转动挤压将圆弧形筛网23上的颗粒挤压至刮板22和圆弧形筛网23的摩擦间隙200中,使被挤压至摩擦间隙200内的颗粒摩擦圆弧形筛网23上的筛孔,从而把颗粒摩擦形成超小粒径的粉粒颗粒和/或直径较小的条状泥料并从筛孔落入第二摩擦造粒层101中,与此同时未被摩擦造粒的大颗粒会再刮板22再次刮起、循环抛洒,持续进行摩擦造粒;进入下一摩擦造粒层中的小颗粒被位于该层的摩擦造粒组件2处理成直径更小的颗粒或条状泥料,如此逐级往下,经过多级摩擦造粒最后得到粒径符合要求的粉料颗粒从摩擦造粒设备的出料口排出,然后被送往下一道工序。

40.与现有的造粒设备相比,本实施例的造粒设备主要在以下两方面提高了造粒效率:

41.1、通过设置多个摩擦造粒层,位于不同摩擦造粒层中的多个摩擦造粒组件2同时工作,与现有单层造粒设备相比,提高了单位时间的处理量;

42.2、不同摩擦造粒层的摩擦造粒组件2制备的粉料颗粒的大小逐层变小,即位于第一摩擦造粒层100中的圆弧形筛网23的筛孔要远大于传统造粒设备的筛孔,从而提高了泥料通过第一级筛孔的速度。

43.实施例二:

44.本实施例与实施例一的区别在于:造粒仓1开设有1个以上的排风口112,排风口112设置在左侧板11上,排风口112通过管道与抽风机相连接。通过抽风机抽风使造粒仓1内形成负压区。

45.当要处理的陶瓷泥料的含水量为8%~10%(即最终用于制作砖坯的陶瓷粉料颗粒的含水量),且单个陶瓷泥料的含水量较为均匀时。由于这种陶瓷泥料较为干燥,在摩擦造粒的过程中会形成目数小于120目的细粉,这些细粉由于太细不能用于后续的布料工序,因此需要去除。

46.在摩擦造粒的过程中,刮板22转动时会扰动造粒仓1内的气流,从而把一些细粉扬起,浮在造粒仓1内。

47.位于造粒仓1内的细粉由于负压中作用,会从排风口112中被排出,从而达到去除细粉的目的。

48.连接排风口112的管道可接入除尘器中,对其中含有的细粉进行后续的处理。

49.实施例三:

50.本实施例与实施例一的区别在于:造粒仓1开设有1个以上的进风口121和排风口112,排风口112与进风口121分别通过管道与抽风机和鼓风机相连接。

51.在本实施例中,如图3所示,排风口112与进风口121的数量分别为2个,且分别开设在左侧板11和右侧板12上。其中进风口121分别设置在第二和第五摩擦造粒层的圆弧形筛

网23的下方;排风口112分别设置在第一和第四摩擦造粒层的圆弧形筛网23的下方。进风口121和排风口112数量可根据需要进行增减,其设置的位置以有利于气流在造粒仓1内的充分流动为准。

52.进风口121中可通入热气流或干燥空气。

53.当待处理的陶瓷泥料的含水量为9%~11%,或含水量为8%~10%但整体干燥度比较不均匀,即存在外干内湿的“夹心”状态时,为了防止含水量较大的心部的泥料在造粒时糊住筛孔,我们可以通入干燥空气,利用空气的快速流动带走部分含水量,防止筛孔被堵住。在本实施例中,干燥空气是经过空气干燥器处理的流态化的自然空气。

54.当待处理的陶瓷泥料的含水量为12%~14%时,为了对陶瓷泥料进行烘干,我们在进气口中通入40℃~100℃热气流。热气流我们可以利用窑炉排出的经过处理后的热烟气,以达到节能的目的。

55.由于每一批次生产的陶瓷泥料的含水量基本保护一致,因此在摩擦造粒时,我们通过控制摩擦造粒的速度、以及气流的温度和速度,即可得到含水量和粒径符合要求的粉粒颗粒。

56.现有的陶瓷泥料破碎造粒设备能处理的陶瓷泥料的含水量一般在8%~10%之间,当含水量较高或内外层干燥度不均匀时,会造成两个问题,一是造粒过程中泥料会堵住筛孔,二是造粒后粉料颗粒会重新粘结在一起形成大块颗粒。因此,现有设备对待处理的陶瓷泥料的含水量的要求较高,且可处理的陶瓷泥料的含水量较低。但在本实施例中,我们通过设置进风口121往造粒仓1内通入干燥空气或热气流,提高造粒仓1内气流的流动速度和/或温度,有利于带走粉料颗粒的水分,对含水量较高的陶瓷泥料同时实现造粒和干燥。另外在造粒后,泥块变成细小的粉末颗粒,其比表面积增加因此有利于粉料颗粒水分的蒸发,提高了陶瓷泥料的干燥速度,节约干燥成本;另外,通过在造粒仓1内通入热气流,含水量较高的泥料在摩擦造粒时,粘附在筛孔上的泥料由于接触到热气流或热的金属圆弧形筛网23,其表面水分迅速流失体积变小且表面粘性降低,因此极易从筛孔脱落,解决了现有设备在造粒时筛孔容易被泥料糊住的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1