一种能承受大拉力空间受限的钢结构预埋件的制作方法

1.本实用新型涉及钢结构工程领域,具体涉及一种能承受大拉力空间受限的钢结构预埋件。

背景技术:

2.随着我国经济的快速发展,人们生活水平的不断提高,公共建筑追求大空间舒适的环境也越来越多,在建设大空间、大跨度的建筑形式多采用钢结构,钢结构的竖向支撑多为混凝土柱或者混凝土梁。但大跨度空间结构,结构自重大,支座处通常设置为铰支形式,对支座的抗拉要求较高。传统钢结构预埋件一般设置钢筋作为下部拉杆,多个钢筋焊接在同一块大端头板上形成锚固件或将拉杆多个钢筋下部弯折以增加构件的抗拉拔。此传统的锚固方法,承受拉力荷载小,不能满足大型屋架抗拔力的要求,在施工中,密集简易的钢筋焊接件经常碰到混凝土竖向钢筋骨架,空间受限,无法正常施工。急需一种能承受大拉力空间受限的钢结构预埋件。

技术实现要素:

3.本实用新型的目的是提供一种能承受大拉力空间受限的钢结构预埋件,在传统的钢结构预埋件基础上创造性地提出了与预埋件连接的每根锚固筋的端部增加焊接端头板,与外露在混凝土表面的预埋钢板、锚固筋形成若干拉杆;为增加预埋件的抗拔力,在外露混凝土表面的预埋钢板内侧中心焊接一块大加劲板,大加劲板的周围均布置栓钉,因大加劲板在预埋件中间的位置,需断开柱或者梁内的竖向受力钢筋分为上下两节,同时在其相应位置增加连接套筒,同时在腹板增加小加劲板,保证其强度。此种方法有效地解决了传统钢结构预埋件受拉力不足,减少了预埋件拉杆件的同时,也解决了增加的大加劲板与竖向钢筋碰撞问题的技术难题。

4.解决上述问题的技术方案是:一种能承受大拉力空间受限的钢结构预埋件,包括露于混凝土表面的预埋钢板,埋设于混凝土内部的锚固筋、大加劲板和小加劲板;所述锚固筋的一端与预埋钢板焊接,其另一端焊接端头板;所述大加劲板焊接于预埋钢板内侧中心位置;所述大加劲板的周围均布有栓钉;在大加劲板把柱或者梁内的竖向受力钢筋断开分为上下两节的位置上,大加劲板在其相应位置增设连接套筒,同时在大加劲板上增设小加劲板。

5.其进一步技术方案是:所述大加劲板为h型钢,上下两节的连接套筒焊接在h型钢翼缘板的外侧上,所述小加劲板焊接在h型钢腹板的两侧上。

6.其进一步技术方案是:所述大加劲板设置有端封板。

7.其进一步技术方案是:所述小加劲板位置与h型钢的两块翼缘板平齐。

8.其进一步技术方案是:所述小加劲板上设置有用于锚固筋穿过的孔。

9.由于采用上述技术方案,本实用新型之一种能承受大拉力空间受限的钢结构预埋件具有以下特点和有益效果:

10.1、减少碰撞:采用锚固筋另一端与端头板焊接,减少传统锚固筋弯曲增加钢筋骨架碰撞,很好地解决了施工中遇到的技术难题。

11.2、增加抗拔力:为使其增加抗拔力,在预埋钢板的内侧中间增加大加劲板,大加劲板均布设栓钉,保证其锚固强度。

12.3、解决空间受限安装:大加劲板的位置断开受力钢筋分为上下两节,在其相应位置焊接连接套筒,同时在大加劲板的腹板上焊接小加劲板,解决受限空间安装的同时保证其度。

13.4、本实用新型适用于混凝土柱、梁大承受大拉力的钢结构预埋件施工。

14.5、该预埋件适于工厂加工,栓钉的数量可以根据抗拔力的要求进行调整,设置灵活,如果大批量制作,可有效降低成本,进而达到节约施工成本的目的。

15.下面,结合附图和实施例对本实用新型之一种能承受大拉力空间受限的钢结构预埋件的技术特征作进一步的说明。

附图说明

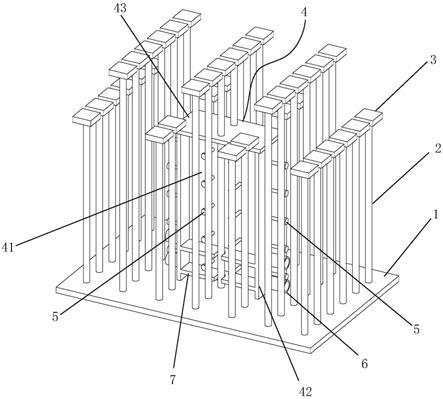

16.图1是实施例之一种能承受大拉力空间受限的钢结构预埋件的结构立体图;

17.图2是图1的右视图或是左视图;

18.图3是图1的主视图或是后视图;

19.图4是图1去掉端头板和端封板的俯视图;

20.图5是本实用新型之一种能承受大拉力空间受限的钢结构预埋件使用状态图。

21.图中:

[0022]1‑

预埋钢板,2

‑

锚固筋,3

‑

端头板,4

‑

大加劲板,41

‑

腹板,42

‑

翼缘板,43

‑

端封板,5

‑

栓钉,6

‑

连接套筒,7

‑

小加劲板,8

‑

柱或者梁内的竖向受力钢筋,9

‑

混凝土柱,10

‑

桁架下弦杆。

具体实施方式

[0023]

一种能承受大拉力空间受限的钢结构预埋件,如图1至图4所示,包括露于混凝土表面的预埋钢板1,埋设于混凝土内部的锚固筋2、大加劲板4和小加劲板7;所述锚固筋2的一端与预埋钢板1焊接,其另一端焊接端头板3;所述大加劲板4焊接于预埋钢板1内侧中心位置;所述大加劲板4的周围均布有栓钉5;在大加劲板把柱或者梁内的竖向受力钢筋断开分为上下两节的位置上(因为本钢结构预埋件要承受大拉力,所以增加大加劲板,但是大加劲板的占位,会造成大加劲板与柱或者梁内的受力钢筋相碰撞,为了避免碰撞发生,所以截断占位位置上的受力钢筋,把受力钢筋分为上下两节),大加劲板在其相应位置增设连接套筒6,同时在大加劲板上增设小加劲板7。所述大加劲板4为h型钢,上下两节的连接套筒6焊接在h型钢翼缘板42的外侧上,相应上下两块的小加劲板7焊接在h型钢腹板41的两侧上。为了增加受拉力面积,在所述h型钢上焊接端封板43。

[0024]

文中所述若干拉杆由露于混凝土表面的预埋钢板1,埋设于混凝土内部的锚固筋2,锚固筋另一端焊接的端头板3组成,锚固筋2为了便捷施工,隔排长度错开布置。

[0025]

所述预埋钢板1,根据工程受力计算而选用,本方案选用的能承受竖向承载力5000kn,抗拔力650kn,混凝土强度等级c30及以上,露于混凝土表面的预埋钢板钢板尺寸大

小为(单位为mm):30*900*1400。

[0026]

所述锚固筋2可利用施工现场型号为hrb400

∅

28~

∅

32(表示屈服强度400,直径在28mm

‑

32mm之间)的尾料钢筋,均布在预埋钢板内侧,锚固筋2的布置应根据设计而确定布置间距且长度不应短于柱子截面尺寸的2/3,本方案所述锚固筋2间距的取值范围在130mm

‑

200mm之间,本方案选用900mm与600mm长度,两种尺寸错开布置。

[0027]

所述端头板3:应根据计算确定,本方案选用尺寸大小为:20mm*100mm的钢板,与锚固筋剖口熔透焊接。

[0028]

所述大加劲板4:根据预埋件的大小而确定,本方案选用尺寸大小为:450mm*200mm*20mm*20mm的h型钢,居中布置,h型钢的长度l为800mm。

[0029]

所述栓钉5:栓钉的数量可以根据抗拔力的要求进行微调,本方案中采m19@150,l100,(型号为m19,间距为150mm,长度100mm)的栓钉均布在大加劲板上。

[0030]

所述连接套筒6:指受力钢筋碰到大加劲板而被断开,采取在大加劲板的两个翼缘板42外侧面焊接的连接套筒,使之与大加劲板上下受力连接,形成受力体系。根据柱子所使用的钢筋型号,配对相适用的可焊套筒,本方案采用

∅

28~

∅

32mm的钢筋可焊套筒。

[0031]

所述小加劲板7:在大加劲板腹板增加厚为30mm的钢板作为小加劲板7,所述小加劲板7与相应位置上的连接套筒6的中心线在同一直线上。所述小加劲板7位置与h型钢的两块翼缘板42平齐,小加劲板的长度尺寸根据大加劲板的宽度而确定,本方案小加劲板7的长度为450mm,宽度为180mm,此小加劲板为施工现场加工,如施工过程中,如施工过程中,小加劲板与钢筋拉杆(即锚固筋2)碰撞,应事先在小加劲板上打孔,预留给钢筋拉杆穿过。

[0032]

本能承受大拉力空间受限的钢结构预埋件的焊接要求:露于混凝土表面的预埋钢板1与锚固筋2焊接,锚固筋另一端与端头板3焊接,大加劲板4焊接于露于混凝土表面的预埋钢板1内侧中心,大加劲的另一端与端封板43焊接,栓钉5与大加劲板焊接,连接套筒6与大加劲板4焊接,大加劲板腹板4增加的小加劲板7垂直于大加劲板4焊接,连接方式采用工厂剖口熔透焊接,其余为四周满焊,焊接质量均为一级。

[0033]

本实用新型之一种能承受大拉力空间受限的钢结构预埋件的预埋钢板、加劲板、栓钉、锚固筋,端头板,小加劲板、上下钢筋套筒,形成的锚固件受拉能力强,提高了预埋件安全稳定性。

[0034]

本实用新型未涉及部分均与现有技术相同或可采用现有技术加以实现。以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于上述各实施例的记载,对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型由所提交的权利要求书确定的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1