一种带加固模板角的中型建筑模板框的制作方法

1.本实用新型涉及建筑材料技术领域,具体地说,涉及一种带加固模板角的中型建筑模板框。

背景技术:

2.建筑模板是混凝土浇筑成形的模壳和支架,使混凝土结构、构件按规定的位置、几何尺寸成形,保持其正确位置,并承受建筑模板自重及作用在其上的外部荷载。

3.铝模板是建筑行业新兴起的绿色施工模板,是继木模板、钢模板之后出现的新一代模板系统,具有轻便、操作简单、施工快、回报高、环保节能、使用次数多、混凝土浇筑效果好、可回收等特点,在美国、加拿大等发达国家,以及像墨西哥、巴西、马来西亚、韩国、印度这样的新兴工业国家的建筑中,均得到了广泛的应用。

4.铝模板由框架和装配在框架上的胶合板组成,而框架由铝型材拼装而成。铝模板在搬运及使用过程中,框架的四个拐角特别容易因碰撞而变形,导致模板无法正常使用而废弃。现有的铝模板多采用在四个拐角处加装角铝的方式对框架的四个拐角进行加固,这种方式在一定程度上增大了拐角的强度,但由于角铝是插装在铝型材的内腔中,拐角处的铝型材依旧裸露在外,遇到碰撞的情况还是容易出现变形,因此,这种方式不能从根本上对框架的四个拐角进行加固。

技术实现要素:

5.本实用新型的目的在于,提供一种带加固模板角的中型建筑模板框,解决以上技术问题。

6.为解决上述问题,本实用新型所采用的技术方案是:

7.一种带加固模板角的中型建筑模板框,包括铝合金框架和装配在铝合金框架四个拐角处的加固模板角,所述的铝合金框架包括两个竖向边框、两个横向边框以及装配在两个竖向边框之间的若干个横向背楞;所述竖向边框和横向边框所采用的型材结构相同,其截面呈镜框状,包括型材主板和设置在型材主板内侧面的第一加强板和第二加强板;所述第一加强板和第二加强板均呈槽状,其中,所述第一加强板与型材主板之间形成第一空腔,所述第二加强板与型材主板之间形成第二空腔,两个空腔之间形成定位卡槽;所述型材主板的前端与第一加强板之间设置有胶合板卡槽;所述加固模板角包括模板角主体和设置在模板角主体上用于与竖向边框和横向边框型材插装定位的两组插装结构,所述的模板角主体整体呈正四棱柱状;所述两组插装结构采用对称方式设置在模板角主体内侧相邻的两个侧面上,分别包括与第一空腔插装配合的第一插柱、与第二空腔插装配合的第二插柱以及设置在第一插柱与第二插柱之间与定位卡槽相配合的第三插柱。

8.优选的:所述竖向边框和横向边框的定位卡槽对应的型材主板上开设有若干个螺栓连接孔。

9.优选的:所述竖向边框和横向边框的型材主板的外侧面中间部位沿其长度方向设

置有凹槽。

10.优选的:所述横向边框与与之相邻的横向背楞之间加装有竖向加强背楞。

11.优选的:所述模板角主体的前端设置有胶合板护角,所述的胶合板护角与模板角主体为模具一体成型结构。

12.优选的:所述模板角主体的末端设置有凸台,所述的凸台与模板角主体为模具一体成型结构,且其厚度为1.2

‑

1.5mm。

13.优选的:所述模板角主体外侧相邻的两个侧面的相交处设置有斜切面,所述的斜切面由模板角主体的前部延伸至模板角主体的后部,整体呈等腰三角形状。

14.优选的:所述第一插柱、第二插柱和第三插柱与模板角主体为模具一体成型结构。

15.优选的:所述模板角主体外侧相邻的两个侧面的中间部位采用凹陷设计。

16.有益效果:与现有技术相比,本实用新型铸造方便,拼装简单,具有以下优点:1、能够从根本上对模板框的拐角进行加固,提高了模板框四个拐角的抗碰撞能力,延长了模板框的使用寿命;2、模板角主体底部凸台的设置有利于码垛时相邻两层模板进行有效的定位,使得码垛更整齐,能够有效避免模板滑动错位甚至脱出的现象;3、模板角主体后侧斜切面的设置极大的方便了使用过程中模板的拆卸。

附图说明

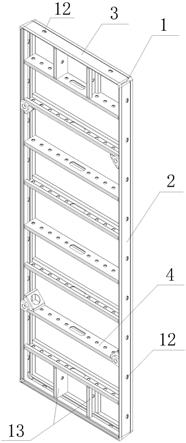

17.图1为本实用新型的结构示意图;

18.图2为本实用新型中所述的竖向边框和横向边框的型材的结构示意图;

19.图3为本实用新型中所述的加固模板角的内侧面结构示意图;

20.图4为本实用新型中所述的加固模板角的外侧面结构示意图;

21.图5为本实用新型中所述的加固模板角的侧视结构示意图;

22.图6为本实用新型中所述的竖向边框和横向边框的型材与加固模板角的装配结构示意图。

具体实施方式

23.下面结合附图和具体实施方式对本实用新型作进一步说明。

24.实施例

25.参照图1,本实施例所述的带加固模板角的中型建筑模板框,采用铝材铸造成型,包括铝合金框架和装配在铝合金框架四个拐角处的加固模板角1,所述的铝合金框架包括两个竖向边框2、两个横向边框3以及装配在两个竖向边框2之间的若干个横向背楞4。所述横向边框3与与之相邻的横向背楞4之间加装有竖向加强背楞13。其中:

26.所述竖向边框2和横向边框3所采用的型材结构相同,参照图2,其截面呈镜框状,包括型材主板5和设置在型材主板5内侧面的第一加强板6和第二加强板7。所述第一加强板6和第二加强板7均呈槽状,其中,所述第一加强板6与型材主板5之间形成第一空腔8,所述第二加强板7与型材主板5之间形成第二空腔9,两个空腔之间形成定位卡槽10。所述型材主板5的前端与第一加强板6之间设置有胶合板卡槽11。

27.参照图3

‑

图5,所述加固模板角1包括模板角主体101和设置在模板角主体101上用于与竖向边框2和横向边框3型材插装定位的两组插装结构,所述的模板角主体101整体呈

正四棱柱状。所述两组插装结构采用对称方式设置在模板角主体101内侧相邻的两个侧面上,分别包括与第一空腔8插装配合的第一插柱102、与第二空腔9插装配合的第二插柱103以及设置在第一插柱102与第二插柱103之间与定位卡槽10相配合的第三插柱104。所述第一插柱102、第二插柱103和第三插柱104与模板角主体101为模具一体成型结构。

28.为了避免胶合板的四个角在运输和使用过程中因碰撞而出现损坏,在所述模板角主体101的前端设置有与模板角主体101模具一体成型的胶合板护角105。

29.为了避免码垛时相邻两层模板之间由于码放不整齐而出现滑动错位甚至脱出的现象,在所述模板角主体101的末端设置有凸台106,所述的凸台106与模板角主体101为模具一体成型结构。码垛时,上层模板加固模板角1的凸台106卡装进下层模板加固模板角1的胶合板护角105内,凸台106的设置能够对相邻的两层模板进行有效定位,使得码放更整齐,而且能够有效避免模板滑动脱出。铝合金框架上加装胶合板后,胶合板的表面与胶合板护角105的顶部之间会留有1.5mm的高度差,因此,为了使凸台106能够完全卡装进胶合板护角105内,所述凸台106的厚度为1.2

‑

1.5mm。

30.所述模板角主体101外侧相邻的两个侧面的相交处设置有斜切面107,所述的斜切面107由模板角主体101的前部延伸至模板角主体101的后部,整体呈等腰三角形状。模板在使用时,四片模板聚拢后,相邻的四个加固模板角1的斜切面107之间形成锥形空间,方便拆卸模板。

31.为了能够实现避空,并确保相邻模板间贴合良好,在所述竖向边框2和横向边框3的型材主板5的外侧面中间部位沿其长度方向设置有凹槽。而所述模板角主体101外侧相邻的两个侧面的中间部位则采用凹陷设计。

32.所述竖向边框2和横向边框3的定位卡槽10对应的型材主板5上开设有若干个螺栓连接孔12。

33.参照图6,本实用新型中所述的竖向边框2和横向边框3与加固模板角1拼装时,所述第一插柱102插装进型材的第一空腔8内,第二插柱103插装进型材的第二空腔9内,第三插柱104卡在型材中部的定位卡槽10内,插装定位完毕,将加固模板角1与型材进行焊接固定即可。三个插柱能够对型材进行内外双重定位,同时也使得加固模板角1与型材之间的连接更牢固。

34.本实用新型铸造方便,拼装简单,具有以下优点:1、能够从根本上对模板框的拐角进行加固,提高了模板框四个拐角的抗碰撞能力,延长了模板框的使用寿命;2、模板角主体底部凸台的设置有利于码垛时相邻两层模板进行有效的定位,使得码垛更整齐,能够有效避免模板滑动错位甚至脱出的现象;3、模板角主体后侧斜切面的设置极大的方便了使用过程中模板的拆卸。

35.以上仅为本实用新型的实施方式,并非因此限制另一方面通过本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构,直接或间接运用在其他相关的技术领域,均同理在本实用新型的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1