一种冲渣沟耐磨料浇筑模板及其使用方法与流程

本发明属于冶金、化工领域,尤其是涉及一种冲渣沟耐磨料浇筑模板及其使用方法。

背景技术:

在冶金行业中,钢材通过热加工,在轧制过程中,产生大量的氧化铁皮,需要用高压水冲掉并通过冲渣沟排至收集区,冲渣沟一般为u型结构,材料采用为耐磨料浇筑而成。常规的施工方法是:冲渣沟基础浇筑成后,后期人工涂抹50mm厚耐磨浇筑料,施工周期长,浪费人力和时间,对耐磨料的搅拌时间要求严格,搅拌后必须在凝固前施工完,因此过程中浪费较多,而且由于施工人员水平不一,耐磨层的密实度无法保证,存在裂缝、气孔等质量问题,导致成型后的冲渣沟外观质量、使用过程中耐磨层质量存在很大问题,影响使用时间和生产线的正常运行。

技术实现要素:

本发明要解决的问题是提供一种冲渣沟耐磨料浇筑模板及其使用方法,有效的解决后期人工涂抹50mm厚耐磨浇筑料,施工周期长,浪费人力和时间,对耐磨料的搅拌时间要求严格,搅拌后必须在凝固前施工完,因此过程中浪费较多,而且由于施工人员水平不一,耐磨层的密实度无法保证,存在裂缝、气孔等质量问题,导致成型后的冲渣沟外观质量、使用过程中耐磨层质量存在很大问题,影响使用时间和生产线的正常运行的问题。

为解决上述技术问题,本发明采用的技术方案是:一种冲渣沟耐磨料浇筑模板,包括:模板装置,设置在冲渣沟内;固定装置,设置在所述模板装置上,固定所述模板装置形状;支撑装置,设置在所述模板装置上;立柱,设置在所述支撑装置上,固定所述固定装置和所述支撑装置。

优选地,所述模板装置包括u型模板和振捣电机,所述u型模板设置在所述冲渣沟内,用于浇筑耐磨料;所述振捣电机设置在所述u型模板内,振捣夯实所述耐磨料。

优选地,所述固定装置包括内部固定架和顶部固定架,所述内部固定架设置在所述模板装置的内部,固定所述模板装置的形状;所述顶部固定架设置在所述模板装置的顶部,固定所述模板装置的形状。

优选地,所述支撑装置包括支撑板,设置在所述模板装置的两侧,支撑所述模板装置。

优选地,所述支撑板上设有一进料口,用于浇筑所述耐磨料。

优选地,所述支撑装置还包括一滚轮,设置在所述支撑板上,用于移动浇筑模板。

优选地,所述立柱包括垂直立柱和斜放立柱,所述垂直立柱设置在所述支撑装置上,固定所述支撑装置;所述斜放立柱一端连接所述垂直立柱,另一端连接所述固定装置,固定所述固定装置。

优选地,所述垂直立柱上还设有一脚手架顶托,调节所述垂直立柱的高度。

一种使用如权利要求1所述的一种冲渣沟耐磨料浇筑模板的方法,其特征在于:将所述模板装置的沾灰面涂覆脱模剂,放置在所述冲渣沟内,调整位置,安装所述立柱,使所述固定装置和所述支撑装置固定,通过所述支撑装置浇筑所述耐磨料,浇筑完毕后卸下所述立柱和所述模板装置,通过所述支撑装置移动整个浇筑模板至目标位置。

优选地,所述支撑板上设有一进料口,用于浇筑所述耐磨料;所述支撑装置还包括一滚轮,设置在所述支撑板上,用于移动浇筑模板;在使用时,所述耐磨料通过所述进料口浇筑至所述冲渣沟中,浇筑完毕后,通过所述滚轮移动所述浇筑模板至目标位置。

由于模板装置的设计,使得浇筑耐磨料施展进度快,一次成型好,振捣电机将浇筑的耐磨料振捣密实,防止出现中间有缝隙的现象,同时解决了施工人员水平不一,耐磨层的密实度无法保证,存在裂缝、气孔等质量问题,导致成型后的冲渣沟外观质量的问题。

由于固定装置的设计,使得钢板直接成型成u型模板,且形状保持完好,不会突然崩裂,根据冲渣沟的不同角度可以将钢板固定成不同的形状。

由于支撑装置的设计,使得耐磨料通过进料口进入渣沟内成型,不会浪费且操作过程明确,还可以同时操作,只需对准每个浇筑模板的进料口即可,操作简便,节约人工和材料费用;用滚轮来移动浇筑模板,可以更加快捷、简便的移动整个浇筑模板,节省搬运的人力且可重复使用。

由于立柱的设计,将支撑装置固定稳定,斜放立柱连接垂直立柱和固定装置,将固定装置固定稳定,从而固定模板装置。

附图说明

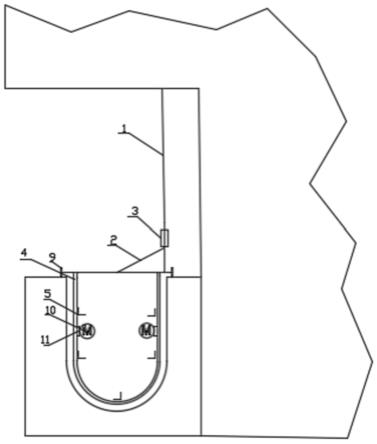

图1是本发明实施例一种冲渣沟耐磨料浇筑模板立柱结构图

图2是本发明实施例一种冲渣沟耐磨料浇筑模板结构俯视图

图3是本发明实施例一种冲渣沟耐磨料浇筑模板使用示意图

图中:

1、垂直立柱2、斜放立柱3、脚手架顶托

4、u型模板5、内部固定架6、顶部固定架

7、支撑板8、进料口9、滚轮

10、振捣电机11、补强板

具体实施方式

下面结合实施例和附图对本发明作进一步说明:

在本发明实施例的描述中,需要理解的是,术语“顶部”、“底部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

本发明的一个实施例中,如图1一种冲渣沟耐磨料浇筑模板立柱结构图、图2一种冲渣沟耐磨料浇筑模板结构俯视图和图3一种冲渣沟耐磨料浇筑模板使用示意图所示,一种冲渣沟耐磨料浇筑模板,包括:模板装置,设置在冲渣沟内;固定装置,设置在模板装置上,固定模板装置形状;支撑装置,设置在模板装置上;立柱,设置在支撑装置上,固定固定装置和支撑装置。

具体的,模板装置包括u型模板4和振捣电机10,u型模板4采用钢板制作,钢板的宽度为1.2m,厚度为1.2mm,弯折成u型,与冲渣沟的弧度曲线向匹配,内径小于冲渣沟内径,两个内径差值等于浇筑耐磨料的厚度,放置在冲渣沟内,耐磨料在u型模板4和冲渣沟之间的位置成型,成型的形状和厚度由冲渣沟和u型模板4之间的形状决定。

焊接补强板11在u型模板4的中间位置,补强板11上还设有2个螺纹孔,振捣电机10通过螺栓连接在u型模板4内部中间位置的补强板11上,在相邻的内部固定架5中间,当耐磨料从进料口8进入时,开启振捣电机10,振捣夯实耐磨料,保证耐磨料在浇筑的过程中不会有空隙产生,确保浇筑质量。

固定装置包括内部固定架5和顶部固定架6,内部固定架5采用l63角钢,个数为5个,u型模板4的左侧焊接2个内部固定架5,右侧对称焊接2个内部固定架5,在u型模板4的底部焊接1个内部固定架5,固定模板装置的形状的同时还可作为u型模板4的加固筋,不会因为浇筑的耐磨料速度过快或过重导致u型模板4变形;顶部固定架6同内部固定架5一样,采用l63角钢,个数为5个,均布焊接在u型模板4的顶部,形成固定形状的龙骨,固定u型模板4的形状。

支撑装置包括支撑板7和滚轮9,支撑板7的个数为2个,采用钢板制作,宽度为200mm,一侧焊接在u型模板4上端的两侧,与u型模板4的两个侧边焊接,另一侧搭接在冲渣沟的基础边缘处,支撑u型模板4,防止u型模板4在浇筑过程中来回移动。

支撑板7上还设有一进料口8,形状为矩形,个数为2个,分别设置在2个支撑板7的中间位置,两个垂直立柱1的中间,耐磨料通过进料口8进入冲渣沟与u型模板4的中间,浇筑成型,减少了人工浇筑以及抹平等工序,减少人力的使用,节省施工时间。

滚轮9连接在支撑板7上,个数为4个,两两对称设置在两侧的支撑板7上,浇筑完毕后,将u型模板4拿出,通过滚轮9移动整个浇筑模板,移动至目标位置,不需人力搬运,方便快捷的运输浇筑模板,节省施工时间。

立柱包括垂直立柱1和斜放立柱2,垂直立柱1采用dn40焊管,高度为2m,根数为2根,一端顶撑在右侧支撑板7上,另一端顶撑在上部基础上,稳固固定支撑板7和u型模板4。垂直立柱1上还设有一脚手架顶托3,安装在垂直立柱1的中间位置,调整垂直立柱1的高度,保证两端能够顶紧,不会出现倾斜的现象,固定好支撑板7。

斜放立柱2同垂直立柱1一样,采用dn40焊管,根数为2根,一端焊接在垂直立柱1上,另一端顶紧顶部固定架6,固定顶部固定架6,进而固定u型模板4。

在使用时,将u型模板4的沾灰面涂覆脱模剂,放置在冲渣沟内部,调整中心线个水平位置,两侧的支撑板7放置在两侧的冲渣沟基础边缘处,保证两侧对称放置。安装垂直立柱1,利用脚手架顶托3调整垂直立柱1的高度,使得垂直立柱1的顶端能够顶紧上部基础,底端顶紧支撑板7,再将斜放立柱2的一端顶紧顶部固定架6,固定好立柱后,调试振捣电机10,从支撑板7的两侧进料口8进入耐磨料,浇筑过程中开启振捣电机10进行振捣夯实,浇筑完毕后关闭振捣电机10,待耐磨料达到拆模强度后,调整脚手架底托3改变垂直立柱1的高度,将垂直立柱1和斜放立柱2移动至一旁,拿出u型模板4,将u型模板4倒向放置,滚轮9与地面接触,利用滚轮将浇筑模板移动至下一目标位置。

本发明的另一实施例中,支撑板7上还设有一进料口8,形状为矩形,底部设有一喇叭口,方便进料,个数为2个,分别设置在2个支撑板7的中间位置,两个垂直立柱1的中间,耐磨料通过进料口8进入冲渣沟与u型模板4的中间,浇筑成型,减少了人工浇筑以及抹平等工序,减少人力的使用,节省施工时间。

斜放立柱2采用可伸缩钢管,根数为2根,一端焊接在垂直立柱1上,另一端顶紧顶部固定架6,固定顶部固定架6,进而固定u型模板4,根据不同u型模板的大小,可以调整斜放立柱2的长度,确定好长度后将斜放立柱2固定至该长度,可以重复多次利用,且一个立柱可以用于不同型号的u型模板,节省材料费用。

以上对本发明的多个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

- 还没有人留言评论。精彩留言会获得点赞!