用于管材涂衬的可充气胶胎、骨架和堵头装置的制作方法

1.本技术涉及一种用于管材尤其是铸管涂衬的可充气胶胎、适于可充气胶胎的骨架和包括骨架和可充气胶胎的堵头装置。

背景技术:

2.在铸管(铸铁管)生产过程中,为了达到延长铸管的使用寿命和输送介质的清洁性,经常需要在其内壁上形成涂衬层。一种常见的做法是涂覆厚度为2mm以上的水泥涂层。通常,使用堵头装置将铸管的两端密封;然后将水泥注入铸管内,经过铸管的高速旋转,利用离心作用,使得水泥泥浆在铸管内壁上逐渐形成厚度均匀、具有一定硬度和附着力的水泥涂层,在此过程中可能析出水;最后将堵头装置拆卸取下,待析出水放出即可。

3.然而,长期以来,在上述将堵头装置拆卸取下的过程中,经常出现堵头将铸管端面涂覆的水泥粘掉的情况。因此,经常需要现场工作人员通过手动的方式重新修补水泥涂层以确保铸管内壁涂覆的水泥内衬的完整性。这样不仅延长了涂覆作业的工作时间、效率低下,同时还造成因手动修补而导致现场环境被水泥等工作介质污染,加大后续清理工作的难度。另外,通过这种后期修补所制造的铸管,其水泥涂层和铸管内壁的附着力也受到影响。

4.另外,考虑到堵头装置需要反复多次使用,需要考虑水泥砂浆对堵头装置的侵蚀劣化,例如,水泥砂浆进入堵头装置内而难于清理而长期沉积,腐蚀并劣化堵头装置。

5.因此,亟待提供一种胶胎、骨架和堵头装置,以杜绝或至少减轻铸管端面水泥被粘掉,以减少人力负担并保持作业现场环境的整洁性,以及能够抵抗水泥砂浆侵蚀,以延长其使用寿命。

技术实现要素:

6.本技术在一方面提供一种用于管材涂衬的可充气胶胎,适于与骨架配合而形成堵头装置,所述可充气胶胎包括:胶胎本体,其横截面大致为l形并包括内部腔室,所述胶胎本体包括连接到彼此的成型壁、膨胀壁和接触壁,其中,成型壁适配为接触管材,膨胀壁适配为能够在骨架内膨胀,接触壁适配为接触骨架内侧,并且其中,膨胀壁包括膨胀壁第一部分和膨胀壁第二部分,两者内表面的夹角在90-180度之间,并且其中,膨胀壁第一部分在其一端处连接到成型壁并且在其另一端处连接到膨胀壁第二部分,膨胀壁第二部分相对于轴线成一定角度延伸;充气嘴,其连接到胶胎本体,经由所述充气嘴,膨胀介质进入可充气胶胎的内部腔室,以使可充气胶胎膨胀;牵拉环带,其位于胶胎本体的内部腔室的壁面处,并将内部腔室界定出第一室和第二室,其中,第一室大致沿轴向延伸,第二室大致沿径向延伸,牵拉环带配置成限制成型壁的轴向膨胀,用以保持成型壁的角度以及防止堵头装置脱落;和至少一个通气孔,其布置在牵拉环带上并被配置成使第一室和第二室流体连通。

7.可选地,所述可充气胶胎还包括:固定环,所述固定环为布置在接触壁和膨胀壁的连接处的凸部。

8.可选地,所述可充气胶胎还包括:至少一个防滑脱环,其布置在成型壁上,以确保堵头装置紧固在管材上。

9.可选地,所述可充气胶胎还包括:至少一个防滑脱筋,所述至少一个防滑脱筋与所述至少一个防滑脱环成一定角度布置。

10.本技术在另一方面提供一种用于管材涂衬的骨架,适于与可充气胶胎配合而形成堵头装置,所述骨架包括限定容纳空间的容纳部分,所述容纳部分包括:l型部件,连接到l型部件的i型部件,和固定槽,所述固定槽位于l型部件和i型部件的连接处;其中,沿轴向方向,l型部件延伸超过i型部件,并且其中,l型部件包括位于轴向外侧的第三区段,固定槽连接第三区段的内表面和i型部件的内表面;骨架还包括贯穿孔,所述贯穿孔设置在骨架的l型部件上。

11.可选地,所述骨架还包括:挡泥板,其具有连接段和遮挡段,其中,挡泥板通过连接段连接到容纳部分,其中,所述遮挡段配置为具有开口,所述开口用于将用于注入水泥的布料管供给到管材内;或者所述遮挡段配置为不具有开口的封闭结构。

12.可选地,所述骨架还包括:紧固环,所述紧固环安装在骨架的外周,用于在所述充气胶胎内被充入膨胀介质时约束骨架的外径。

13.本技术在又一方面提供一种用于管材涂衬的堵头装置,包括:权利要求1-4中任一项所述的可充气胶胎和权利要求5-7中任一项所述的骨架,其中,所述骨架的容纳空间适配为接收所述可充气胶胎的胶胎本体,所述骨架的贯穿孔配置为适合可充气胶胎的充气嘴贯穿其中,所述可充气胶胎具有非充气的第一状态和充气膨胀的第二状态,并且其中,充气前,可充气胶胎在第一状态中,胶胎本体配合到骨架的l型部件内,膨胀壁第二部分与骨架的i型部件的内表面一起限定位于两者之间的膨胀空间,充气时,胶胎本体膨胀,由于膨胀介质进入可充气胶胎的内部腔室,膨胀壁第一部分在基本上径向的方向伸长,膨胀壁第二部分在轴向方向上伸长,由此可充气胶胎处于第二状态,以及放气后,可充气胶胎返回第一状态,胶胎本体缩回,膨胀壁第二部分与骨架的i型部件的内表面分离,重新形成膨胀空间。

14.可选地,在所述用于管材的堵头装置中,在所述第一状态中,胶胎本体的接触壁紧密贴合到骨架的l形部件的内表面。

15.可选地,在所述用于管材的堵头装置中,所述堵头装置适配于管材的插口和/或承口。

16.因此,本技术提供了一种堵头装置,这种堵头装置包括可充气胶胎和骨架。所述可充气胶胎和骨架在配合使用时,在可充气胶胎未充气的情况下,能够在可充气胶胎和骨架之间形成膨胀空间,在可充气胶胎充气的情况下,所述可充气胶胎能够在规范的路径中伸缩,以占据所述膨胀空间,并同时贴紧骨架,以此防止铸管内壁的水泥涂层被堵头装置粘掉,并且还具有降低人力成本、效率高、防止现场作业环境恶化,以及能够抵抗水泥砂浆侵蚀以延长其使用寿命等诸多优点。

附图说明

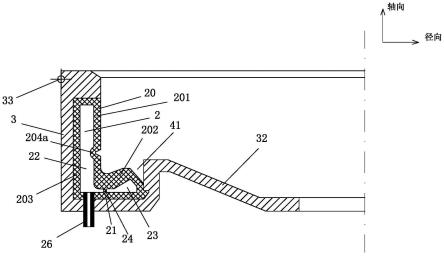

17.图1示出了根据本技术的一种实施方式的堵头装置的局部剖视图,堵头装置包括骨架和可充气胶胎,其中,可充气胶胎处于未充气状态。

18.图2示出了根据本技术的一种实施方式的堵头装置的局部剖视图,堵头装置包括

骨架和可充气胶胎,其中,可充气胶胎处于充气状态。

19.图3示出了根据本技术的另一实施方式的堵头装置的局部剖视图,堵头装置包括骨架和可充气胶胎,其中,可充气胶胎处于未充气状态并且骨架还包括径向限位件。

20.图4示出了根据本技术的另一实施方式的堵头装置的局部剖视图,堵头装置包括骨架和可充气胶胎,其中,可充气胶胎处于充气状态,骨架还包括径向限位件。

21.图5示出了图1中所示的堵头装置的骨架。

22.图6示出了图3中所示的堵头装置的骨架。

23.图7示出了堵头装置的可充气胶胎,所述可充气胶胎处于非充气状态下。

24.图8示出了堵头装置的可充气胶胎,所述可充气胶胎处于充气状态下。

具体实施方式

25.下面参照附图描述本技术的一些可行实施方式。需要指出,各图并非按比例绘制的。某些细节可能被加大以便清楚地展示,还有一些非必要示出的细节被略去。

26.需要注意的是,在本技术中,术语“轴向”“径向”相对于铸管的方向定义,是以铸管中心轴取向的。所使用的“轴向”和“径向”是描述性的(仅表示所述部件的相对方向),而不以任何方式具有限定性(即,不特指某一具体方向)。术语“轴向内侧”、“轴向向内”指的是朝向铸管的方向。术语“径向内侧”、“径向向内”指的是朝向铸管轴线的方向。

27.如图1所示,本技术公开了一种实施方式的堵头装置1的局部剖视图,其包括骨架3和可充气胶胎2。

28.可充气胶胎2包括胶胎本体20。该胶胎本体20的横截面大致为l型,其可以由任何合适的具有伸缩能力的材料制成,包括但不限于橡胶。胶胎本体20的内部为空心,以容纳膨胀介质,膨胀介质包括但不限于空气、惰性气体等。

29.可充气胶胎2还包括位于胶胎本体20内部的牵拉环带21。牵拉环带21的材料可以与胶胎本体20的材料相同或不同,例如可以为橡胶或其他任何合适的材料。

30.牵拉环带21将胶胎本体20的内部分成第一室22和第二室23,其中,第一室22大致沿轴向延伸,第二室23大致沿径向延伸。

31.牵拉环带21上分布有至少一个通气孔24。所述至少一个通气孔24连通第一室22和第二室23。所述至少一个通气孔24的大小和/或形状可以是任何合适的大小和形状,包括但不限于圆形,椭圆形等。在通气孔24为两个或以上的情况下,各通气孔24的大小和/或形状可以相同或不同。

32.在本技术的一种实施方式中,通气孔24连通第一室22和第二室23,使得在充气时,第一室22和第二室23都能够充分膨胀,在放气时,第一室22和第二室23都能够充分缩回。

33.胶胎本体20包括连接到彼此的成型壁201、膨胀壁202和接触壁203。所述成型壁201,膨胀壁202和接触壁203可以一起形成胶胎本体20。

34.成型壁201适用于铸管5。具体地,成型壁201配置成接触并抵靠铸管5的外表面。

35.膨胀壁202适配为具有较强的伸缩性、能够膨胀,尤其是能够在骨架3所限定的空间内膨胀。

36.接触壁203适配为能够接触并抵靠骨架3。

37.在一个实施方式中,成型壁201适配为用于铸管5的插口。

38.在一个实施方式中,可以在可充气胶胎2的接触壁203上安装有充气嘴26。

39.取决于具体应用场景,充气嘴26处于内侧的一端可布置在第一室22(如图1所示)或第二室23(未示出)的内表面。相应地,膨胀介质可因此经由充气嘴26被填充入到可充气胶胎2的第一室22或第二室23,并使可充气胶胎2膨胀。因为通气孔24连通第一室22和第二室23,所以相应地,第二室23或第一室22也膨胀。在膨胀过程中,牵拉环带21由于受气压的作用而被撑紧,通过这种方式来保持可充气胶胎2的成型壁201的角度和形状基本恒定。

40.如图1和图5所示,示出了本技术公开的骨架3。骨架3一般为刚性的。

41.参考图5,对骨架3进行进一步描述。

42.骨架3可包括容纳部分31。容纳部分31限定容纳空间4。容纳部分31可包括l型部件311和i型部件312。l型部件311和i型部件312连接到彼此。沿着轴向向内的方向,l型部件311延伸超过i型部件312。

43.在一个实施方式中,如图5所示,l型部件311包括第一区段311a、第二区段311b和第三区段311c。

44.第二区段311b沿着大致平行于轴向方向延伸,第二区段311b包括在轴向方向上相反的两端。

45.第一区段311a可以在第二区段311b的轴向内侧的一端处连接到第二区段311b,并沿径向向内方向延伸第一距离。

46.可选地,第一区段311a的内表面(能够与可充气胶胎2配合的表面)和第二区段311b的内表面(能够与可充气胶胎2配合的表面)所成夹角为90度;可选地,第一区段311a的内表面和第二区段311b的内表面所成夹角小于90度。

47.第三区段311c连接到第二区段311b的另一端(位于轴向外侧)。第三区段311c沿径向向内方向延伸第二距离并连接到i型部件312。在径向方向上看,第二距离相较于第一距离更长。

48.在一个实施方式中,骨架3还包括贯穿孔316。贯穿孔316可布置于第三区段311c。

49.在本技术的一个实施方式中,可选地,骨架3还可包括挡泥板32。挡泥板32可以是本领域已知的任何合适的和/或适用于特定应用的构型和/或配置,其可包括连接段(可具有一定坡度(例如,用于大规格铸管)或形成为在同一平面的整体(例如,用于小规格铸管))和遮挡段。挡泥板32可通过连接段连接到容纳部分31。遮挡段可以是全封闭的,也可以具有开口,以用于注入水泥的布料管的进出铸管内部。

50.i型部件312基本上沿轴向方向延伸,并包括轴向方向上相反的两端。i型部件312在其轴线外侧的一端处连接到l型部件311。i型部件312的的内表面(能够与可充气胶胎2配合)与l型部件311的第三区段311c的内表面(能够与可充气胶胎2配合)之间的夹角可以基本上为90度,或小于90度。

51.如图6所示,在一个实施方式中,i型部件312还可包括径向限位件312a。径向限位件312a配置在i型部件312的轴线内侧的一端处并具有径向向外延伸的长度,用以配合可充气胶胎2。

52.可选地,径向限位件312a可以与i型部件312集成在一起。可选地,径向限位件312a可以配置成可拆卸的的独立部件,可以根据需要,从i型部件312上取下和/或安装到i型部件312。

53.在可充气胶胎2与骨架3配合使用的情况下,如图1所示,可充气胶胎2内嵌于骨架3限定的容纳空间4中。

54.可充气胶胎2的成型壁201与骨架2不接触,而是在与铸管配合使用时与铸管的外壁接触。

55.可充气胶胎2的接触壁203接触和/或紧密贴合到骨架3的l型部件311的内表面。

56.可充气胶胎2的膨胀壁202在其一端处连接到成型壁201;膨胀壁202在其另一端处连接到接触壁203。

57.在可充气胶胎2未充气的情况下,可充气胶胎2与i型部件312的内表面限定膨胀空间41。

58.骨架3的贯穿孔316设置成在可充气胶胎2和骨架3配合时适用于充气嘴26的穿通,同时不影响胶胎本体20与骨架3之间的紧密贴合。

59.如图1和图2所示,分别示出了根据本技术的一个实施方式的包括骨架3和可充气胶胎2的堵头装置1。关于可充气胶胎2的特征以及骨架3的特征如前文所述。以下详细描述堵头装置1的一种使用方法,具体地指堵头装置1应用到铸管的方法,但应当理解,本技术所公开的堵头装置1、可充气胶胎2和/或骨架3并不限于在铸管的应用。

60.首先,将尚未充气的可充气胶胎2塞入骨架3的容纳部分31的l型部件311和i型部件312限定的容纳空间4中。另外,调整可充气胶胎2和骨架3的相对位置,使得充气嘴26穿过骨架3的贯穿孔316并且充气嘴26的外端暴露于骨架3的外侧,胶胎本体20的接触壁203配合到骨架3的l型部件311的内表面,以及膨胀壁202的至少部分与i型部件312的内表面限定膨胀空间41。通过上述方式,可充气胶胎2处于第一状态(非充气状态)。

61.然后,将堵头装置1外插到铸管5的插口端,使得成型壁201配合到铸管的插口。另外,通过充气嘴26向胶胎本体20的内部充注膨胀介质,使得可充气胶胎的成型壁201进一步紧密抵靠到铸管5的插口;随着膨胀介质的充注到胶胎2内部,可充气胶胎的膨胀壁202进行膨胀,因而膨胀空间41逐渐缩小直至消失,同时膨胀壁202逐渐贴合并抵靠到i型部件312的内表面。以此方式,堵头装置1紧固到铸管5的插口。这样,可充气胶胎2达到第二状态(充气膨胀状态)。

62.一般地,骨架3的挡泥板32上具有开口。通过所述开口,可以将用于水泥注入的布料管伸入铸管5内。接下来,例如可以通过动力装置(未示出),使紧固有堵头装置1的铸管5沿其中央轴线高速旋转。利用离心作用,使水泥泥浆均匀地涂覆在铸管5的内壁,逐渐形成具有一定硬度和附着力的水泥内衬层52(如图2所示)。在此过程中,可充气胶胎2一直处于第二状态(充气膨胀状态)。

63.最后,在基本上完全形成水泥内衬层52后,将可充气胶胎2内的膨胀介质放出(放气),可充气胶胎2的膨胀壁202因此缩回,膨胀空间41重新产生并逐渐扩大,膨胀壁202与i型部件312的内表面分离。这样,重新形成膨胀空间41。通过上述方式,可充气胶胎2返回到第一状态。

64.这时就可以方便地将堵头装置1从铸管的插口取下,而不会粘掉水泥内衬层52。

65.如图7和图8所示,在一个实施方式中,可充气胶胎的成型壁201包括顺序连接的成型壁第一部分201a、成型壁第二部分201b和成型壁第三部分201c。

66.成型壁第一部分201a可以基本沿轴向方向延伸。在将堵头装置1安装到铸管5时,

成型壁第一部分201a配合到铸管5的外表面。在可充气胶胎2被充气时,成型壁第一部分201a在径向方向向内施加压力,使得成型壁第一部分201a抵靠并紧密贴合于铸管5的外表面。

67.成型壁第二部分201b可以成型为配合铸管5的端口的倒角形状。在将堵头装置1安装到铸管5时,成型壁第二部分201b配合到铸管5的倒角面。在可充气胶胎2被充气时,成型壁第二部分201b抵靠并紧密贴合于铸管的倒角面。

68.成型壁第三部分201c可以成型为配合铸管端面的形状。在将堵头装置1安装到铸管5时,成型壁第三部分201c配合到铸管5的端面。在可充气胶胎2被充气时,成型壁第三部分201c接触铸管5的端面,并向轴向向内方向施加压力,使得其抵靠并紧密贴合于铸管的端面。

69.在一个实施方式中,成型壁第三部分201c配置成在可充气胶胎2被充气的情况下与铸管5配合使用时,使得水泥涂衬层52在铸管5的端部处形成整齐光滑的水泥端表面。例如,成型壁第三部分201c和轴向方向的夹角可以在30-45度之间,30-90度之间,45-90度之间,60-90度之间,可以在70-90之间,或可以在80-90度之间。

70.在一个实施方式中,成型壁第三部分201c的形状和/或大小配置成在可充气胶胎2被充气的情况下与铸管5配合使用时,使得水泥涂衬层52在铸管5的端部处形成整齐光滑的水泥端表面。成型壁第三部分201c和轴向方向的夹角可以在30-45度之间,30-90度之间,45-90度之间,60-90度之间,可以在70-90之间,或可以在80-90度之间。

71.在一个实施方式中,成型壁第二部分201b和成型壁第三部分201c一起配置成在可充气胶胎2被充气的情况下与铸管5配合使用时,使得水泥涂衬层52在铸管5的端部处形成整齐光滑的水泥端表面。例如,所述夹角可以在30-45度之间,30-90度之间,45-90度之间,60-90度之间,可以在70-90之间,或可以在80-90度之间。

72.在一个实施方式中,成型壁第二部分201b和成型壁第三部分201c的外表面的夹角配置成在可充气胶胎2被充气的情况下与铸管5配合使用时,使得水泥涂衬层52在铸管5的端部处形成整齐光滑的水泥端表面。例如,所述夹角可以在30-45度之间,30-90度之间,45-90度之间,60-90度之间,可以在70-90之间,或可以在80-90度之间。

73.如图7和图8所示,在一个实施方式中,膨胀壁202包括膨胀壁第一部分202a、膨胀壁第二部分202b和膨胀壁第三部分202c。

74.膨胀壁第一部分202a基本沿径向延伸。膨胀壁第一部分202a包括两端,在一端处连接到成型壁201(具体地,连接到成型壁第三部分201c)并且在另一端处连接到膨胀壁第二部分202b,在所述连接处形成有角部a。

75.膨胀壁第一部分202a的外表面和膨胀壁第二部分202b的外表面之间的夹角可以为90度,也可以在90-180度之间。

76.可选地,膨胀壁第一部分202a具有与构成胶胎本体的其他各部分更好的伸缩性。通过这种方式,在向可充气胶胎2充气时,膨胀壁第一部分202a能够产生的形变较大。

77.膨胀壁第二部分202b相对于轴向方向呈一定角度延伸。膨胀壁第二部分202b包括两端,其在一端处(即,具有角部a的连接处)连接到膨胀壁第一部分202a并在另一端处连接到膨胀壁第三部分202c。

78.可选地,膨胀壁第二部分202b的外表面与膨胀壁第三部分202c的外表面之间的夹

角大于90度。

79.膨胀壁第三部分202c基本沿在轴向方向延伸。膨胀壁第三部分202c在一端处连接到膨胀壁第二部分202b并在另一端处连接到接触壁203。

80.可选地,膨胀壁第三部分202c的外表面与接触壁203的外表面之间的夹角大于90度。

81.在将堵头装置1已经安装到铸管5但还未被充气时,膨胀壁第二部分202b距i型部件一定距离。

82.在将堵头装置1安装到铸管5并对可充气胶胎2充气的情况下,膨胀壁第一部分202a在基本上径向的方向伸长,因此角部a可被推抵于i型部件的内表面。然后角部a沿i型部件内表面滑动而被导向,迫使膨胀壁第二部分202b在轴向方向上伸长。通过这种方式,可充气胶胎2完全占据膨胀空间41。

83.膨胀壁第三部分202c基本贴合于骨架,在可充气胶胎2被充气时,其可以沿轴向方向延长。

84.如图7和图8所示,在一个实施方式中,接触壁203包括接触壁第一部分203a、接触壁第二部分203b和接触壁第三部分203c。

85.接触壁第一部分203a基本沿配合于l型部件的第一区段311a的内表面的方向延伸。接触壁第一部分203a包括两端。接触壁第一部分203a在其一端(靠近径向内侧)处连接到成型壁201并在另一端(靠近径向外侧)处连接到接触壁第二部分203b。

86.在将堵头装置1安装到铸管5时,接触壁第一部分203a接触l型部件的第一区段311a。在可充气胶胎2被充气时,接触壁第一部分203a向l型部件的第一区段311a施加压力以紧密贴合于其上。

87.接触壁第二部分203b基本沿配合于l型部件的第二区段311b的内表面的方向延伸。接触壁第二部分203b包括两端。接触壁第二部分203b在一端处连接到接触壁第一部分203a并在另一端处连接到接触壁第三部分203c。

88.在将堵头装置1安装到铸管5时,接触壁第二部分203b接触l型部件的第二区段311b。在可充气胶胎2被充气时,接触壁第二部分203b向l型部件的第二区段311b施加压力以紧密贴合于其上。

89.接触壁第三部分203基本上沿配合于l型部件的第三区段311c的内表面的方向延伸。接触壁第三部分203c包括两端。接触壁第三部分203c在一端处连接到接触壁第二部分203b并在另一端处连接到膨胀壁202。

90.在将堵头装置1安装到铸管5时,接触壁第三部分203c接触l型部件的第三区段311c。在可充气胶胎2被充气时,接触壁第三部分203c向l型部件的第三区段311c施加压力以紧密贴合于其上。

91.在本技术的一种实施方式中,牵拉环带21限制成型壁201在轴向方向的膨胀,有助于使得膨胀壁202按照本文所公开的方式在i型部件312的约束下膨胀或缩回,以防止粘掉水泥内衬层52的风险。

92.在本技术的一种实施方式中,当可充气胶胎2与骨架3配合使用时,可充气胶胎2的与骨架3的l型部件的第三区段311c的内表面接触的接触壁203c始终(在第一状态和第二状态都)紧密贴合骨架3的l型部件的第三区段311c的内表面,而无论可充气胶胎2充气或放

气。

93.在本技术的一种实施方式中,可充气胶胎2还可包括至少一个防滑脱环204a(如图1-4所示)。

94.所述至少一个防滑脱环204a可配置在成型壁201上,优选地配置在成型壁201的第一部分201a上。

95.所述至少一个防滑脱环204a以铸管轴为中心沿径向分布,当充气时,所述至少一个防滑脱环204a提供了空间,以防止成型壁201因膨胀出现褶皱而影响胶胎和铸管的紧密贴合。

96.在本技术的一种实施方式中,可充气胶胎2还可包括至少一个防滑脱筋(未示出)。

97.所述至少一个防滑脱筋沿轴向分布,在其一端连接到所述至少一个防滑脱环204a,在其另一端连接到成型壁的第一部分201a。

98.可选地,防滑脱筋的外表面可以与成型壁的第一部分201a的外表面不在同一圆柱或圆锥面内,而是相对于成型壁位于径向向外一定距离的圆柱或圆锥面内。

99.可选地,防滑脱筋的外表面可以与成型壁的第一部分201a的外表面布置在同一圆柱或圆锥面中。

100.防滑脱环204a和/或防滑脱筋用于确保堵头装置1紧固在铸管5上,使得在铸管5高速旋转的情况下也不易脱落。

101.在本技术的一个实施方式中,如图5和图6所示,骨架3还可包括固定槽313。固定槽313为布置在l型部件311和i型部件312的连接处的凹部。具体地,固定槽313为布置在l型部件311c和i型部件312的连接处的凹部。

102.所述固定槽313上还可布置有一定图案,用于增大摩擦力。

103.相应地,如图7和图8所示,可充气胶胎2包括能够与固定槽313配合使用的固定环25。固定环25为布置在接触壁和膨胀壁的连接处的凸部。具体地,固定环25为布置在接触壁第三部分203c和膨胀壁第三部分202c的连接处的凸部。

104.所述固定环25上还可布置有一定图案,用于增大摩擦力。

105.在一个实施方式中,骨架3还可包括紧固环33。所述紧固环33安装在骨架3的外周,用于在可充气胶胎2内被充入膨胀介质时约束骨架3的外径。

106.紧固环33围绕着骨架2的周壁布置。在仅设置一个紧固环33的情况下,该紧固环33设置在周壁的前部,这是因为骨架2的前部是最容易径向变形的部位。

107.紧固环33的数量不局限于一个,例如,可设有两个紧固环33,其中一个紧固环33布置在周壁的前部,另一个紧固环33布置在周壁的后部。

108.其它数量的紧固环33也可采用。

109.在紧固环33的数量多于一个时,它们在不同的轴向位置上围绕着周壁布置。

110.可选地,紧固环33为钢丝,具有圆形横截面。另外可选地,紧固环33为钢带,具有矩形横截面。本技术也可采用具有其它横截面的紧固环33。

111.紧固环33可以设计成张紧度可调的。例如,在紧固环33的两个相对的末端装有螺纹型旋拧装置。其它类型的张紧装置,例如棘齿型、卡口型张紧装置,也可以用于调节紧固环33的张紧度。

112.在一个实施方式中,紧固环33还可以被制造成为无接口、全封闭式的环状物。

113.此外,骨架3的周壁上可以设有环槽,用于将紧固环33置于其中,以方便紧固环33的定位。可选地,环槽的数量与轴向位置与预期施加的紧固环33一致。例如,环槽可具有三角形横截面、半圆形横截面、梯形横截面。其它横截面形状(诸如矩形等)的环槽也可以采用。

114.另外,在一个实施方式中,紧固环33可以被配置为完全嵌入在骨架中。

115.当然,环槽并非必需的。在一个实施方式中,可不具有环槽。

116.对于其它类型的堵头装置,也可以采用紧固环33来约束其骨架。

117.在本技术的实施方式中,可充气胶胎2可以是一次性的也可以是可重复使用的。这可以取决于,诸如,构成可充气胶胎2的材料、制作工艺和应用目的。

118.在本技术的实施方式中,充气嘴26可以是一个或多个。相应地,贯穿孔316配置成适合于充气嘴26的数量和形状。

119.在本技术的实施方式中,可充气胶胎2内部所充膨胀介质可以是适用于具体场景需要的任何气体,包括但不限于空气和/或氮气等惰性气体。在某些情况下,膨胀介质不限于气体,也包括,例如,液体。相应地,本技术所述的充气嘴26并不局限于用于填充气体,而是可以用于充入任何合适的膨胀介质的装置。

120.在本技术的实施方式中,胶胎还可包括除第一室22和第二室23以外的其他室(例如第三室等),可用于进一步保持成型壁的角度和防止胶胎本体20移位。

121.虽然在本技术中以水泥涂衬举例,但是本技术的应用范围并不限于水泥涂衬,而是包括其他任何合适的表面处理过程,例如在喷漆工艺中,例如包括漆涂衬层的其他表面处理材料形成的层。

122.虽然在本技术中以铸管的插口端作为示例描述了本技术的骨架3、可充气胶胎2和堵头装置1,但本技术的骨架3、可充气胶胎2和堵头装置1还可以用于铸管的承口端。

123.虽然在铸管的实施例中描述了本技术的骨架3、可充气胶胎2和堵头装置1,但本技术的骨架3、可充气胶胎2和堵头装置1的应用范围并不局限于铸管,同样也使用于与铸管类似的其他需要密封的管材。

124.虽然这里参考具体的实施方式描述了本技术,但是本技术的范围并不局限于所示的细节。在不偏离本技术的基本原理的情况下,可针对这些细节做出各种修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1