一种复合横担结构

本发明涉及复合横担制造领域,具体为一种复合横担结构。

背景技术:

玻璃纤维增强复合材料是将玻璃纤维与基体材料按比例混合加工制成,具有轻质、高强、绝缘、耐腐蚀和成本低廉等优点,能够克服木、钢铁和混凝土等电力建设传统材料的缺陷,近年来在输电线路杆塔中得到广泛应用,横担是输电线路杆塔上用来吊挂输电线的悬臂结构,采用复合材料制造,可以降低雷电击穿和污秽闪络等故障发生频率,减小输电走廊高度和宽度,减轻输电杆塔高度和重量,降低运维成本,提高经济效益,复合横担芯棒由复合材料构成,有挤压成型和缠绕成型两种成型工艺;

在实际应用中,复合横担的承载能力优于常规的角钢横担,但是遇到极端天气时复合横担也会发生破坏,试验研究发现在试验载荷足够大时,复合横担会在根部首先发生破坏,在根部受压侧先失效,复合横担根部承载能力的不足降低了输电线路在极端天气下的承载力;

复合横担在发生过载时根部受压侧先发生失效,这是由于复合材料与45钢材料的刚度不同导致的,在芯棒与法兰连接的部位刚度发生突变,施加载荷后,该部位会产生应力集中,从而造成复合横担整体的失效,所以我们对这些情况,为避免上述技术问题,确有必要提供一种复合横担结构以克服现有技术中的所述缺陷。

技术实现要素:

本发明提供一种复合横担结构,可以有效解决上述背景技术中提出的复合材料与45钢材料的刚度不同导致的,在芯棒与法兰连接的部位刚度发生突变,施加载荷后,该部位会产生应力集中,从而造成复合横担整体的失效的问题。

为实现上述目的,本发明提供如下技术方案:一种复合横担结构,包括法兰、内轴、芯棒和端部连接件四个零件构成,法兰有a型法兰和b型法兰两种,内轴有a型内轴和b型内轴两种,a型法兰与a型内轴应用于挤压型芯棒的连接,b型法兰和b型内轴应用于缠绕型芯棒的连接,所述法兰与内轴之间通过螺纹连接,所述内轴嵌入于芯棒一端内部,所述法兰与芯棒之间通过液压机压接在一起,所述端部连接件与外部定位螺栓相连接,所述液压机输入端与外部电源输出端电性连接。

优选的,所述缠绕型芯棒在缠绕成型时将玻璃纤维缠绕在b型内轴与模具上,使b型内轴与缠绕型芯棒组成一个整体。

优选的,所述挤压型芯棒在挤压成型后,在其一端加工一个形状与a型内轴相同长度,且比a型内轴小20mm的孔。

优选的,一种复合制造方法,在复合横担芯棒制造时,内轴与芯棒制造在一起,保证芯棒与内轴连接可靠,挤压型芯棒在挤压成型后,在一端加工一个形状与a型内轴相同长度,且比a型内轴小20mm的孔,而后将a型内轴与挤压型芯棒胶结在一起,a型内轴与挤压型芯棒做成一个结构,而后通过a型内轴根部的螺纹与法兰连接,最后通过液压机将a型法兰与挤压型芯棒压接在一起,组成复合横担整体;

缠绕型芯棒在缠绕成型时将玻璃纤维缠绕在b型内轴与模具上,使b型内轴与缠绕型芯棒组成一个整体,然后通过b型内轴与末端的螺纹与b型法兰连接,最后将b型法兰与缠绕型芯棒用液压机压接在一起。

与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便,设置有复合横担机构,通过内轴,使得横担受到较大的垂直横担轴线方向的载荷时,可以在根部起到缓冲刚度的作用,可以提高复合横担的承载能力,并通过复合横担结构,使得其相对于普通复合横担来说,在受到横向载荷时端部位移比较小,可以应用于耐张型输电杆塔,并通过挤压型芯棒和缠绕型芯棒的作用,进而提高复合横担结构的适用性,同时复合横担结构在实际运行过程中可以通过内轴与法兰压接处两个部位传力至固定端,可以有效的减小横担与法兰之间的刚度变化,提升横担的承载能力。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

在附图中:

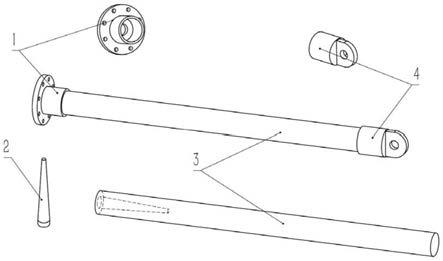

图1是本发明的挤压型复合横担结构示意图;

图2是本发明的缠绕型复合横担结构示意图;

图3是本发明的结构示意图;

图4是本发明限位板的安装结构示意图;

图5是本发明防护套的剖视图;

图6是本发明转动块的安装结构示意图;

图中标号:1、a型法兰;2、a型内轴;3、挤压型芯棒;4、端部连接件;5、缠绕型芯棒;6、b型内轴;7、b型法兰;

8、连杆;

9、放置机构;901、卡箍;902、第一螺纹孔;903、紧固螺栓;904、第一螺栓座;905、防护套;906、橡胶连接杆;907、滚球;908、固定杆;909、支撑板;910、延伸板;911、限位板;912、嵌入槽;913、橡胶垫;914、防滑垫;

10、安装机构;1001、转动块;1002、第二螺纹孔;1003、安装板;1004、定位螺栓;1005、第二螺栓座;1006、转动板;1007、嵌入板;1008、安装孔。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

实施例1:

如图1-2所示,本发明提供一种技术方案,一种复合横担结构,包括法兰、内轴、芯棒和端部连接件4四个零件构成,法兰有a型法兰1和b型法兰7两种,内轴有a型内轴2和b型内轴6两种,a型法兰1与a型内轴2应用于挤压型芯棒3的连接,便于对a型2进行安装,挤压型芯棒3在挤压成型后,在其一端加工一个形状与a型内轴2相同长度,且比a型内轴2小20mm的孔,b型法兰7和b型内轴6应用于缠绕型芯棒5的连接,便于对,b型内轴6进行安装,缠绕型芯棒5在缠绕成型时将玻璃纤维缠绕在b型内轴6与模具上,使b型内轴6与缠绕型芯棒5组成一个整体,法兰与内轴之间通过螺纹连接,内轴嵌入于芯棒一端内部,法兰与芯棒之间通过液压机压接在一起,端部连接件4与外部定位螺栓相连接,液压机输入端与外部电源输出端电性连接。

为了便于提高复合横担的承载能力内轴在横担受到较大的垂直横担轴线方向的载荷时,可以在根部起到缓冲刚度的作用,而便于增加适用性,复合横担结构,相对于普通复合横担来说,在受到横向载荷时端部位移小,可以应用于耐张型输电杆塔。

便于对提高横担的承载能力,复合横担结构在实际运行过程中可以通过内轴和法兰压接处两个部位传力至固定端,可以有效的减小横担与法兰之间的刚度变化。

而为了便于法兰与芯棒契合,法兰内轴的直径是根据法兰与芯棒的尺寸变化而变化的,不是确定的。

本发明还提供一种复合制造方法,在复合横担芯棒制造时,内轴与芯棒制造在一起,保证芯棒与内轴连接可靠,挤压型芯棒3在挤压成型后,在一端加工一个形状与a型内轴2相同长度,且比a型内轴2小20mm的孔,而后将a型内轴2与挤压型芯棒3胶结在一起,a型内轴2与挤压型芯棒3做成一个结构,而后通过a型内轴2根部的螺纹与法兰连接,最后通过液压机将a型法兰1与挤压型芯棒3压接在一起,组成复合横担整体;

缠绕型芯棒5在缠绕成型时将玻璃纤维缠绕在b型内轴6与模具上,使b型内轴6与缠绕型芯棒5组成一个整体,然后通过b型内轴6与末端的螺纹与b型法兰7连接,最后将b型法兰7与缠绕型芯棒5用液压机压接在一起。

首先,在复合横担芯棒制造时,内轴与芯棒制造在一起,保证芯棒与内轴连接可靠,挤压型芯棒3在挤压成型后,在一端加工一个形状与a型内轴2相同、长度比a型内轴2小20mm的孔,而后将a型内轴2与挤压型芯棒3胶结在一起,使a型内轴2与挤压型芯棒3做成一个结构,而后通过a型内轴2根部的螺纹与a型法兰1连接,最后通过液压机将a型法兰1与挤压型芯棒3压接在一起,组成复合横担整体;

其次,缠绕型芯棒5在缠绕成型时将玻璃纤维缠绕在b型内轴6与模具上,使b型内轴6与缠绕型芯棒5组成一个整体,然后通过b型内轴6与末端的螺纹与b型法兰7连接,最后将b型法兰7与缠绕型芯棒5用液压机压接在一起;

接着,使用这种制造方法得到的复合横担在实际运行过程中可以通过内轴与法兰压接处两个部位传力至固定端,并且可以有效的减小横担与法兰之间的刚度变化,提升横担的承载能力;

实施例2:

如图3-6所示,本发明提供一种技术方案,一种复合横担组装固定结构,包括连杆8,连杆8外端对称安装有放置机构9,放置机构9包括卡箍901、第一螺纹孔902、紧固螺栓903、第一螺栓座904、防护套905、橡胶连接杆906、滚球907、固定杆908、支撑板909、延伸板910、限位板911、嵌入槽912、橡胶垫913和防滑垫914;

连杆8外端对称滑动套接有卡箍901,卡箍901顶端一侧位置处开设有第一螺纹孔902,第一螺纹孔902内部螺纹连接有紧固螺栓903,卡箍901底端一侧位置处焊接有第一螺栓座904,便于对卡箍901进行固定,紧固螺栓903外端贯穿卡箍901底端,且紧固螺栓903外端底部位置处螺纹连接于第一螺栓座904内部,卡箍901顶端和底端一侧位置处均套接有防护套905,两个防护套905外端均固定连接于橡胶连接杆906两边端,卡箍901顶端中部位置处等距活动嵌入有滚球907,卡箍901两边端顶部位置处均嵌入有固定杆908,固定杆908一边端焊接有支撑板909,支撑板909两边端中部位置处均焊接有延伸板910,延伸板910一端边侧位置处焊接有限位板911,限位板911内侧中部位置处开设有嵌入槽912,嵌入槽912内部卡接有橡胶垫913,卡箍901内壁粘黏有防滑垫914。

连杆8两边端均安装有安装机构10,安装机构10包括转动块1001、第二螺纹孔1002、安装板1003、定位螺栓1004、第二螺栓座1005、转动板1006、嵌入板1007和安装孔1008;

连杆8两边端均转动套接有转动块1001,便于对连杆8与外部组件相连,转动块1001外端等距开设有第二螺纹孔1002,转动块1001外端两边侧位置处均焊接有安装板1003,一个安装板1003外端中部位置处安装有定位螺栓1004,另一个安装板1003外端中部位置处焊接有第二螺栓座1005,定位螺栓1004外端螺纹连接有转动板1006,便于对转动板1006的角度进行固定,定位螺栓1004外端贯穿另一个安装板1003一端中部位置处,定位螺栓1004外端边侧位置处螺纹连接于第二螺栓座1005内部,转动板1006一端焊接有嵌入板1007,嵌入板1007外端等距开设有安装孔1008。

在检测或者安装过程中,可以首先拧松紧固螺栓903,使得紧固螺栓903与第一螺栓座904分离,以此便于将卡箍901安装在连杆8外端任意一处位置,随后拧紧紧固螺栓903,拉动橡胶连接杆906,使得橡胶连接杆906带动防护套905套接在紧固螺栓903外端,以此便于对紧固螺栓903进行防护,避免长时间后,紧固螺栓903出现氧化反应,不利于检修人员对其拆卸,随后,将输送线放置在两个限位板911内侧,由于嵌入槽912内部橡胶垫913的作用,使得限位板911与输电线外端的摩擦力增大,同时配合延伸板910,使得输电线放置的两端不易出现晃动现象,避免出现安装不稳的现象;

接着通过转动块1001,方便调节第二螺纹孔1002的位置,从而使得连杆8与外部任意方向的连接件进行组装固定,随后拧松定位螺栓1004,使得定位螺栓1004在第二螺栓座1005内部转动,拉动嵌入板1007,从而便于对调节嵌入板1007的角度,拧紧定位螺栓1004后,以此方便连杆8与外部来自不同方向的其他复合横担进行组装固定,进而使得安装人员在安装过程中节省大量时间,从而提高安装效率。

最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 还没有人留言评论。精彩留言会获得点赞!