一种节能型双层吊顶及其施工方法与流程

1.本发明涉及吊顶装修技术领域,特别涉及一种节能型双层吊顶及其施工方法。

背景技术:

2.高大空间的常规吊顶施工方案为覆膜木纹铝方通吊顶,铝方通吊顶上部净空为暖通和消防设备,设备预留净空一般3米以上。在场馆投入运营之后,吊顶上方3米净空会造成暖通系统的能耗浪费,而且这种常规方案不具备吸音降噪功能,无法对设备噪音和运动噪音加以吸收。

技术实现要素:

3.本发明是为了解决上述问题而进行的,目的在于提供一种节能型双层吊顶及其施工方法。

4.为实现达到上述目的,本发明采用如下技术方案:

5.本发明提供一种节能型双层吊顶,具有这样的特征,包括:钢架转换层、丝杆、吊装组件、挂件、吊装主龙骨、龙骨框架、高晶板、卡式龙骨以及u型铝方通;丝杆位于钢架转换层下方,丝杆的上端头固定在钢架转换层上;吊装组件安装在丝杆的上段位置;吊装主龙骨通过吊装组件安装;龙骨框架设置在吊装组件的下方,通过挂件安装在所吊装主龙骨上;高晶板安装在龙骨框架上;卡式龙骨与丝杆的下端头相固定;卡式龙骨的上开设有若干卡槽,u型铝方通具有卡合边,u型铝方通通过卡合边与卡槽相匹配卡接安装在卡式龙骨的下方。

6.在本发明提供的节能型双层吊顶中,还可以具有这样的特征:其中,吊装组件包括吊件、紧固螺栓、限位螺母;吊件的上端部设置有折边,折边上开设有第一通孔,吊件通过第一通孔挂接在丝杆上并通过限位螺母固定;吊件的下端部设置有插槽,插槽的两侧槽壁对应开设有第二通孔,吊装主龙骨水平安装在插槽内,紧固螺栓贯穿两个第二通孔安装。

7.在本发明提供节能型双层吊顶中,还可以具有这样的特征:其中,卡槽开设在卡式龙骨的下边沿,卡槽呈倒“l”字型;

8.卡合边为对称设置在u型铝方通的上边沿的“z”字型折边。

9.在本发明提供节能型双层吊顶中,还可以具有这样的特征:其中,钢架转换层包括固定在混凝土天花上的吊杆、与吊杆焊接的横向龙骨、与横向龙骨焊接的纵向龙骨。

10.在本发明提供节能型双层吊顶中,还可以具有这样的特征:其中,丝杆贯穿高晶板的中心位置。

11.本发明还提供一种上述节能型双层吊顶的施工方法,其特征在于,包括以下步骤:步骤一,测量放线,确高晶板的起始铺设点,并根据测量尺寸对高晶板铺设以及u型铝方通安装位置进行排版;步骤二,构建钢架转换层;步骤三,根据排版设计,将丝杆固定在钢架转换层下方,并通过吊装组件、挂件、吊装主龙骨以及龙骨框架安装高晶板,将卡式龙骨固定在丝杆下方;步骤四,根据排版设计,将u型铝方通卡接安装在卡式龙骨上。

12.在本发明提供节能型双层吊顶的施工方法中,还可以具有这样的特征:其中,排版

中u型铝方通的中线与高晶板的板边缘重合。

13.本发明的作用和效果:

14.本发明的节能型双层吊顶中设置有保温隔热功能高晶板,有效的缓解了场馆的噪音干扰问题,以及避免了铝方通吊顶上方3米净空的暖通能耗。在该吊顶结构中通过固定的模块化施工,用于安装高晶板的主龙骨和用于安装铝方通的卡式龙骨通过共用一根丝杆进行安装,施工简单,结构可靠,提高了施工效率。并且铝方通设置有z型折边,其安装卡合结构稳定牢固。本发明通过采用高晶板和铝方通双层组合吊顶设计,在满足原方案场馆美观效果的同时,更加节能,符合绿色建筑理念。

附图说明

15.图1是本发明实施例节能型双层吊顶的排版布置图;

16.图2是本发明实施例中钢架转换层的结构示意图;

17.图3是本发明实施例中能型双层吊顶的结构示意图;

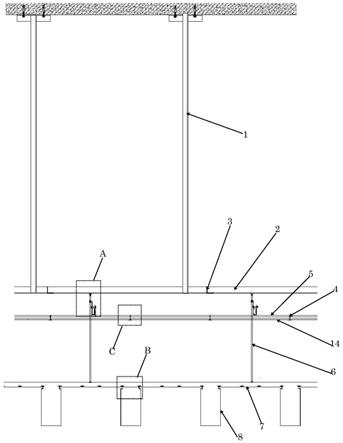

18.图4是图3在a处的放大图;

19.图5是图3在b处的放大图;

20.图6是图3在c处的放大图;

21.图7是本发明实施例中吊装组件的结构示意图;

22.图8是本发明实施例中u型铝方通的结构示意图。

23.附图标记:吊杆1;横向龙骨2;纵向龙骨3;t型副龙骨4;t型主龙骨5;丝杆6;卡式龙骨7;卡槽71;u型铝方通8;卡合边81;吊件9;折边91;插槽92;紧固螺栓10;吊装主龙骨11;挂件12;限位螺母13;高晶板14。

具体实施方式

24.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本发明的节能型双层吊顶及其施工方法作具体阐述。

25.<实施例>

26.如图3所示,一种节能型双层吊顶包括:钢架转换层、丝杆6、吊装组件、限位螺母13、吊装主龙骨11、龙骨框架、高晶板14、卡式龙骨7以及u型铝方通8。

27.如图2和图3所示,钢架转换层包括通过埋板和膨胀螺栓固定在混凝土天花上的吊杆1、与吊杆1焊接的横向龙骨2、与横向龙骨2焊接的纵向龙骨3。在本实施例中,吊杆1采用规格l40*40*4mm角钢,横向龙骨2和纵向龙骨3均采用规格l50*50*5mm角钢。横向龙骨2之间的间距为1200mm,纵向龙骨3之间的间距为3000mm。

28.如图3所示和图4所示,丝杆6位于钢架转换层下方,横向龙骨上2的面板上开设有孔洞,丝杆6的端部穿过孔洞,并在面板的上方和下方分别采用螺母固定,使得丝杆6的上端头固定在横向龙骨2上。

29.吊装组件安装在丝杆6的上段位置。如图4和图8所示,吊装组件包括吊件9、紧固螺栓10、限位螺母13。吊件9的上端部设置有折边91,折边91上开设有第一通孔(图中未示),吊件9通过第一通孔挂接在丝杆6上并通过限位螺母13固定。吊件9的下端部设置有插槽92,插槽92的两侧槽壁对应开设有第二通孔(图中未示),吊装主龙骨11水平安装在插槽92内,紧

固螺栓10贯穿两个第二通孔并与螺母连接紧固,使得吊装主龙骨11在插槽92内安装牢固。参阅图8,本实施例中吊件9的尺寸g设置为105mm,尺寸f为20mm,尺寸k为25mm,尺寸h为25mm。

30.如图3和图4、图6所示,龙骨框架设置在吊装组件的下方,高晶板14安装在龙骨框架上。龙骨框架为与高晶板相配合高晶板安装龙骨结构,在本实施例中采用市售的高晶板及相配套的龙骨框架。该龙骨框架包括t型副龙骨4、t型主龙骨5,高晶板14通过t型副龙骨4卡合安装,t型副龙骨4与t型主龙骨5为焊接固定。挂件12由依次连接的竖直短板、水平板、竖直长板组成如图4所示的“η”字型挂槽结构,挂件12通过该挂槽结构挂接在吊装主龙骨11上,竖直长板的下端部开设有钩挂槽孔,钩挂槽孔(图中未示)的形状与t型主龙骨5的形状相匹配,t型主龙骨5通过该钩挂槽孔与挂件12钩挂连接。

31.丝杆6向下延伸,贯穿下方高晶板的板块中心位置。卡式龙骨7固定在丝杆6的下端头,丝杆下端部与卡式龙骨7的安装方式同丝杆下端部与横向龙骨上2的安装方式类同,此处不再赘述。如图5和图7所示,卡式龙骨7的上开设有若干卡槽71,卡槽71开设在卡式龙骨7的下边沿,卡槽71呈倒“l”字型。u型铝方通8具有卡合边81卡合边81为对称设置在u型铝方通8的上边沿的“z”字型折边91。u型铝方通8通过卡合边81与卡槽71相匹配卡接安装在卡式龙骨7的下方。参阅图7,本实施例中u型铝方通8的尺寸e设置为150mm,尺寸d为300mm,尺寸c为20mm,尺寸a为10mm,尺寸b为10mm。

32.上述节能型双层吊顶的施工方法,包括以下步骤:

33.步骤一,测量放线,确高晶板的起始铺设点,并根据测量尺寸对高晶板铺设以及u型铝方通8安装位置进行排版。

34.参阅图1,在排版中,p为起始铺设点;高晶板的长度尺寸为m,宽度尺寸为n,优选采用正方形高晶板;q表示u型铝方通8的的边缘线,x表示u型铝方通8的中线,为了美观性和统一模块化施工,设置为u型铝方通8的中线与高晶板的板边缘重合。

35.对于丝杆位置排版布置,丝杆布置在下方对应高晶板的板块中心位置,对于需要开孔贯穿的高晶板采取在工厂预先开孔方式,避免在施工现场开孔,提高了施工效率。

36.步骤二,构建钢架转换层:首先在通过埋板和膨胀螺栓在混凝土天花上安装吊杆1,吊杆1竖直设置。然后,在吊杆的下端焊接安装横向龙骨2,横向龙骨2为水平横向设置。最后在横向龙骨2上焊接安装纵向龙骨3,纵向龙骨3为水平纵向设置。

37.步骤三,根据排版设计,将丝杆6固定在横向龙骨2下方,并通过吊装组件、限位螺母13、吊装主龙骨11以及龙骨框架安装高晶板,将卡式龙骨7安装固定在丝杆6下方。

38.步骤四,根据排版设计,将u型铝方通8卡接安装在卡式龙骨7上。

39.上述实施例仅为本发明的优选实施例,并不用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1