一种移动式艺术展览展台地面系统的制作方法

1.本发明属于展会设施技术领域,尤其涉及一种移动式艺术展览展台地面系统。

背景技术:

2.艺术展览是社会文化发展到一定阶段的产物,它是建立在艺术家与公众之间的一种特殊的交流方式。艺术作品通过展览的方式得以呈现,供大众品读与欣赏,被收藏家珍藏,被艺术评论家评论,并逐渐形成一个集艺术创作、艺术传播、艺术营销、艺术欣赏于一体的艺术展示系统。在这个系统的形成过程中,艺术展览的策划发挥着举足轻重的作用。

3.在艺术展览的具体场景中,展台/展品通常布置在规划设计好的展位上。为了营造展示效果,在展会现场,展会的主办方通常在展位处构建地面系统,之后将展台/展品设置在地面系统上,达到更好的展览展示效果。由此可知,在展会现场进行展览展台地面系统的布置和拆除是布展和撤展的重要内容之一。

4.人们通常要求展览展台地面系统具备便于构建和便于拆装的特性,通过提升展览展台地面的拆装便利性,提升布展和撤展工作的效率并降低布展和撤展的工作强度。另一方面,在展台/展品所在的位置通常还需要设置多种声光电设施,用于烘托展示氛围,典型的设施包括音箱设施和灯效设施等,上述声光电设施一般都需要通过导联线束连接至电源和控制器。由于现场构建得到的展览展台地面的完整性,各设施的导联线束通常只能在展台地面上延伸,也就是在展台地面上存在导联线束的明线,这对于人流量较大的展览展示场景来说,参展者容易磕绊到导联线束上而产生危险,同时明线的方式也降低了展台设施的整体美观度。

5.因此,需要开发设计一种能够拆装移动的展览展台地面系统,同时满足线缆布置的要求,现有技术中的地面系统较为笨重、拆装和移动不便,难以满足暗走线的布线要求。

技术实现要素:

6.本发明为解决公知技术中存在的技术问题而提供一种结构设计合理、便于拆装和转移、提供暗走线功能的移动式艺术展览展台地面系统。

7.本发明为解决公知技术中存在的技术问题所采取的技术方案是:一种移动式艺术展览展台地面系统由多个地面单元拼接而成;地面单元包括拼接式的支撑框架、由支撑框架支撑的横向龙骨和纵向龙骨以及安装固定在龙骨结构上方的拼接式的地板;支撑框架包括相对设置的两个中部型材,在两者的中部之间设有多个中部横向型材,在每个中部型材的外侧各设有多个侧部型材,中部横向型材与中部型材之间、侧部型材与中部型材之间均采用组角连接件连接;在各侧部型材的端部通过十字连接件安装有拓展型材,在每个拓展型材的两端均通过转接连接件安装有支撑型材,在各支撑型材的上端均安装固定有转接块;横向龙骨和纵向龙骨与相应的转接块固定连接;地板包括内部带有型腔的地板本体,在型腔内设有多个隔板将型腔分隔成多个独立的腔室;在地板本体的两侧设有边缘槽口,在横向龙骨上安装有多组t型块,t型块嵌入边缘槽口内;在每个地面单元的至少一个地板的

地板本体的顶壁上设有线缆孔且在线缆孔内设有扣盖,在地板本体的底壁上、线缆孔下方的位置设有穿线孔。

8.本发明的优点和积极效果是:

9.本发明提供了一种结构设计合理的移动式艺术展览展台地面系统,与现有的展览展台地面系统相比,本发明中通过设置地面系统由地面单元拼接构建并且地面单元由支撑框架、龙骨结构和地板等构成,令整个地面系统能够分拆成多个地面单元,同时各地面单元能够分拆成支撑框架、龙骨结构和地板,因而整个展览展台地面系统能够进行分拆,分拆后便于在不同展览的场合之间转移移动,保证了布展和撤展的便利性。支撑框架能够进一步拆分成多个型材和多个连接件、龙骨结构能够进一步拆分成多个横向龙骨和纵向龙骨,令地面单元能够进一步分拆,进一步提升了本地面系统在不同展览场合之间转移移动的便利性。由于采用了十字连接件、转角连接件、转接连接件、t型块等作为连接部件,保证了本地面系统拆装的便利性。

10.通过设置每个地面单元至少包括一个带有线缆孔和穿线孔的地板,令线缆在本地面系统的下方穿行并且在上方设置有用电设施的位置从线缆孔穿行至地面系统上方以完成接线,因而与现有的地面系统相比,本发明中的展览展台地面系统实现了暗走线的功能,令地面系统的走线更加简洁,避免由于明走线导致的牵绊问题。

11.优选地:在相邻两个中部横向型材的中部之间安装有中部纵向型材,中部纵向型材与中部横向型材之间采用组角连接件连接。

12.优选地:中部型材、侧部型材、中部横向型材、中部纵向型材、拓展型材和支撑型材的截面结构相同,中部型材、侧部型材、中部横向型材和中部纵向型材的截面尺寸相等,拓展型材的截面尺寸小于侧部型材的截面尺寸,支撑型材的截面尺寸小于拓展型材的截面尺寸。

13.优选地:中部型材包括正八边形的型材本体,在型材本体的中心设有中心管体,在中心管体与型材本体的各角之间设有径向延伸的分隔板,将型材本体与中心管体之间的空间分为多个扇形的空间;在型材本体的各面上设有等间距布置的连接孔。

14.优选地:十字连接件包括位于中部的基体,在基体的上部和下部均设有连接抱板,两个连接抱板的中心线垂直不相交,在连接抱板上设有连接孔。

15.优选地:组角连接件包括位于中部的连接板,在连接板的两侧各设有一个连接抱板,两个连接抱板的中心线垂直相交,在连接抱板上设有连接孔。

16.优选地:转接连接件包括位于中部的基体,在基体的底部设有连接抱板、顶部设有带有插孔的夹块,插孔的中心线与连接抱板的中心线垂直相交,在连接抱板上设有连接孔,在夹块的侧部设有分离的两个夹持瓣片。

17.优选地:转接块包括底部带有插孔的夹块,在夹块的顶部两侧设有托臂,在托臂上设有连接孔,在夹块的底部设有分离的两个夹持瓣片。

18.优选地:在拼接得到的地面系统的各侧边缘均安装有边板,边板的上部边缘覆盖地面单元的地板的外侧边缘,边板的下部边缘覆盖侧部型材外端的中上部。

19.优选地:边板与地面单元的横向龙骨和纵向龙骨采用边板螺钉固定连接;横向龙骨和纵向龙骨采用组装螺钉与转接块固定连接;t型块采用安装螺钉与横向龙骨固定连接。

附图说明

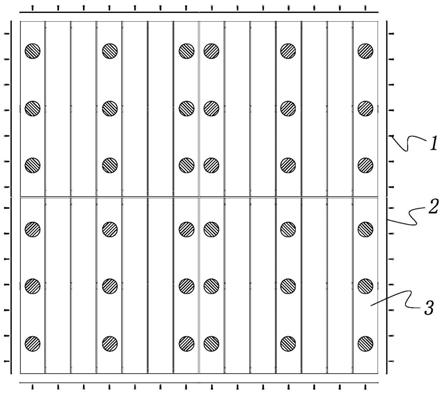

20.图1是本发明的俯视结构示意图;

21.图2是本发明的侧视结构示意图;

22.图3是图2中支撑框架的结构示意图;

23.图4是图2中横向龙骨、纵向龙骨和地板的结构示意图;

24.图5是本发明的边缘位置的侧视结构示意图;

25.图6是支撑框架上型材与各连接件的组合结构示意图;

26.图7是图6中十字连接件的结构示意图;

27.图8是图6中组角连接件的结构示意图;

28.图9是图6中转接连接件的结构示意图。

29.图中:

30.1、边板螺钉;2、边板;3、地面单元;3

‑

1、支撑框架;3

‑1‑

1、十字连接件;3

‑1‑

2、拓展型材;3

‑1‑

3、组角连接件;3

‑1‑

4、中部横向型材;3

‑1‑

5、转接块;3

‑1‑

6、侧部型材;3

‑1‑

7、中部纵向型材;3

‑1‑

8、中部型材;3

‑1‑

9、转接连接件;3

‑1‑

10、连接螺钉;3

‑1‑

11、支撑型材;3

‑

2、横向龙骨;3

‑

3、地板;3

‑3‑

1、地板本体;3

‑3‑

2、边缘槽口;3

‑3‑

3、型腔;3

‑3‑

4、线缆孔;3

‑3‑

5、扣盖;3

‑

4、安装螺钉;3

‑

5、纵向龙骨;3

‑

6、t型块;3

‑

7、组装螺钉。

具体实施方式

31.为能进一步了解本发明的发明内容、特点及功效,兹举以下实施例详细说明。

32.请参见图1,本发明的移动式艺术展览展台地面系统由多个地面单元3拼接而成,地面单元3整体为长方形形状,自成单元,由多个地面单元3按照展览展台的幅面要求在展览的现场对地面系统进行构建。

33.请参见图2,可以看出:

34.地面单元3包括拼接式的支撑框架3

‑

1、由支撑框架3

‑

1支撑的横向龙骨3

‑

2和纵向龙骨3

‑

5以及安装固定在龙骨结构上方的拼接式的地板3

‑

3。其中,支撑框架3

‑

1放置在地面上,对上方的组件进行稳定支撑,由横向龙骨3

‑

2和纵向龙骨3

‑

5构成的龙骨结构用于对上方的拼接式地板3

‑

3进行支撑,多个地板3

‑

3在地面单元3的顶部构建得到平齐、规整的支撑面。

35.在现场构建得到多个地面单元3时,地板3

‑

3的高度应相同,这样多个地面单元3拼接得到完整的地面系统时,地面系统的表面平齐规整。

36.请参见图3、图5和图6,可以看出:

37.支撑框架3

‑

1包括相对设置的两个中部型材3

‑1‑

8,在两者的中部之间设有多个中部横向型材3

‑1‑

4,在每个中部型材的外侧各设有多个侧部型材3

‑1‑

6,中部横向型材3

‑1‑

4与中部型材3

‑1‑

8之间、侧部型材3

‑1‑

6与中部型材3

‑1‑

8之间均采用组角连接件连接3

‑1‑

3。

38.多个中部横向型材3

‑1‑

4用于将两个中部型材3

‑1‑

8连接成为一个整体,并保证整个支撑框架3

‑

1的结构强度。本实施例中,为了进一步提升支撑框架3

‑

1的结构强度,可以在相邻两个中部横向型材3

‑1‑

4的中部之间安装中部纵向型材3

‑1‑

7,中部纵向型材3

‑1‑

7与中部横向型材3

‑1‑

4之间采用组角连接件3

‑1‑

3连接。

39.如图中所示,两个中部型材3

‑1‑

8的外侧各设置三个侧部型材3

‑1‑

6,在两个中部型材3

‑1‑

8的中部之间安装有三个中部横向型材3

‑1‑

4,左侧的三个侧部型材3

‑1‑

6与右侧的三个侧部型材3

‑1‑

6成镜像对称设置。

40.在各侧部型材3

‑1‑

6的端部通过十字连接件3

‑1‑

1安装有拓展型材3

‑1‑

2,在每个拓展型材3

‑1‑

2的两端均通过转接连接件3

‑1‑

9安装有支撑型材3

‑1‑

11,在各支撑型材3

‑1‑

11的上端均安装固定有转接块3

‑1‑

5。由于采用十字连接件3

‑1‑

1对侧部型材3

‑1‑

6与拓展型材3

‑1‑

2进行连接,因此拓展型材3

‑1‑

2与侧部型材3

‑1‑

6之间垂直设置,拓展型材3

‑1‑

2与中部型材3

‑1‑

8平行设置。

41.横向龙骨3

‑

2和纵向龙骨3

‑

5与相应的转接块3

‑1‑

5固定连接。设置拓展型材3

‑1‑

2的作用是在每个侧部型材3

‑1‑

6的端部位置提供两个支撑点,这样能够为龙骨结构提供稳定的支撑作用,进而提升上方地板3

‑

3的支撑强度。

42.如图中所示,中部型材3

‑1‑

8、侧部型材3

‑1‑

6、中部横向型材3

‑1‑

4、中部纵向型材3

‑1‑

7、拓展型材3

‑1‑

2和支撑型材3

‑1‑

11的截面结构相同,中部型材3

‑1‑

8、侧部型材3

‑1‑

6、中部横向型材3

‑1‑

4和中部纵向型材3

‑1‑

7的截面尺寸相等,拓展型材3

‑1‑

2的截面尺寸小于侧部型材3

‑1‑

6的截面尺寸,支撑型材3

‑1‑

11的截面尺寸小于拓展型材3

‑1‑

2的截面尺寸。

43.进一步地,中部型材3

‑1‑

8(侧部型材3

‑1‑

6、中部横向型材3

‑1‑

4、中部纵向型材3

‑1‑

7、拓展型材3

‑1‑

2和支撑型材3

‑1‑

11)包括正八边形的型材本体,在型材本体的中心设有中心管体,在中心管体与型材本体的各角之间设有径向延伸的分隔板,将型材本体与中心管体之间的空间分为多个扇形的空间;在型材本体的各面上设有等间距布置的连接孔。

44.中部型材3

‑1‑

8(侧部型材3

‑1‑

6、中部横向型材3

‑1‑

4、中部纵向型材3

‑1‑

7、拓展型材3

‑1‑

2和支撑型材3

‑1‑

11)选取为铝合金材质,采用挤出成型工艺加工制得。具体地,型材挤出加工成型后切割成设定长度的型材段,之后在钻床上或者加工中心上加工得到型材各面上的连接孔。

45.请参见图6和图7,可以看出:

46.十字连接件3

‑1‑

1包括位于中部的基体,在基体的上部和下部均设有连接抱板,两个连接抱板的中心线垂直不相交,在连接抱板上设有连接孔。具体地,下部的连接抱板包括左侧、中部和右侧三个板体,连接孔设置在左侧和右侧的板体上,下部的连接抱板的轮廓形状与侧部型材3

‑1‑

6的外轮廓形状相一致,连接孔之间的孔距与侧部型材3

‑1‑

6上的连接孔孔距相等。上部的连接抱板包括左侧、中部和右侧三个板体,连接孔设置在左侧和右侧的板体上,下部的连接抱板的轮廓形状与拓展型材3

‑1‑

2的外轮廓形状相一致,连接孔之间的孔距与拓展型材3

‑1‑

2上的连接孔孔距相等。

47.十字连接件3

‑1‑

1为一体成型结构,保证结构的强度。具体地,先采用铝合金材质铸造成型得到坯件,之后在加工中心上对上部和下部的连接抱板进行精加工,之后加工得到连接孔。

48.请参见图6和图8,可以看出:

49.组角连接件3

‑1‑

3包括位于中部的连接板,在连接板的两侧各设有一个连接抱板,两个连接抱板的中心线垂直相交,在连接抱板上设有连接孔,如图中所示,两个连接抱板在直角的位置对接连接。具体地,两个连接抱板各自包括左侧、中部和右侧三个板体,连接孔

设置在左侧和右侧的板体上,连接抱板的轮廓形状与侧部型材3

‑1‑

6的外轮廓形状相一致,连接孔之间的孔距与侧部型材3

‑1‑

6上的连接孔孔距相等。

50.组角连接件3

‑1‑

3为一体成型结构,保证结构的强度。具体地,先采用铝合金材质铸造成型得到坯件,之后在加工中心上对两个连接抱板进行精加工,之后加工得到连接孔。

51.请参见图6和图9,可以看出:

52.转接连接件3

‑1‑

9包括位于中部的基体,在基体的底部设有连接抱板、顶部设有带有插孔的夹块,插孔的中心线与连接抱板的中心线垂直相交,在连接抱板上设有连接孔,在夹块的侧部设有分离的两个夹持瓣片。支撑型材3

‑1‑

11的下端插装在夹块的插孔内并由夹块的两个夹持瓣片进行夹持固定。具体地,连接抱板包括左侧、中部和右侧三个板体,连接孔设置在左侧和右侧的板体上,连接抱板的轮廓形状与拓展型材3

‑1‑

2的外轮廓形状相一致,连接孔之间的孔距与拓展型材3

‑1‑

2上的连接孔孔距相等。

53.转接连接件3

‑1‑

9为一体成型结构,保证结构的强度。具体地,先采用铝合金材质铸造成型得到坯件,之后在加工中心上对连接抱板和夹块部分进行精加工,之后加工得到连接孔。在夹块的侧部设置贯通的缺口,因而形成了两瓣式夹持结构,在两个夹持瓣片上设置连接孔且其中一个连接孔为螺纹孔,支撑型材3

‑1‑

11的下端插装到夹块顶部的插孔内之后,旋紧两个夹持瓣片之间的螺钉,实现对支撑型材3

‑1‑

11的夹紧固定。

54.请参见图6,可以看出:

55.转接块3

‑1‑

5包括底部带有插孔的夹块,在夹块的顶部两侧设有托臂,在托臂上设有连接孔,在夹块的底部设有分离的两个夹持瓣片。支撑型材3

‑1‑

11的上端插入夹块的插孔内并由夹块的两个夹持瓣片进行夹持固定。

56.转接块3

‑1‑

5为一体成型结构,保证结构的强度。具体地,先采用铝合金材质铸造成型得到坯件,之后在加工中心上对托臂部分和夹块部分进行精加工,之后加工得到连接孔。在夹块的底部设置贯通的缺口,因而形成了两瓣式夹持结构,在两个夹持瓣片上设置连接孔且其中一个连接孔为螺纹孔,支撑型材3

‑1‑

11的上端插装到夹块底部的插孔内之后,旋紧两个夹持瓣片之间的螺钉,实现对支撑型材3

‑1‑

11的夹紧固定。

57.如图中所示,转角连接件3

‑1‑

3与中部型材3

‑1‑

8、侧部型材3

‑1‑

6、中部横向型材3

‑1‑

4和中部纵向型材3

‑1‑

7之间均采用连接螺钉3

‑1‑

10固定连接,十字连接件3

‑1‑

1与侧部型材3

‑1‑

6和拓展型材3

‑1‑

2之间均采用连接螺钉3

‑1‑

10固定连接,转接连接件3

‑1‑

9与拓展型材3

‑1‑

2之间采用连接螺钉3

‑1‑

10固定连接,因而为了提升支撑框架3

‑

1拆装操作的便利性,应该保证各型材的各面上的连接孔孔距、各连接件上的连接孔孔距相等,而且全部连接孔均设定为相同的规格,这样在本支撑框架3

‑

1进行构建时,采用的连接螺钉3

‑1‑

10为单一规格。

58.本实施例中,横向龙骨3

‑

2和纵向龙骨3

‑

5采用方形钢管制作,横向龙骨3

‑

2和纵向龙骨3

‑

5采用组装螺钉3

‑

7与转接块3

‑1‑

5固定连接,在横向龙骨3

‑

2和纵向龙骨3

‑

5上的相应位置设置连接孔,组装螺钉3

‑

7由下至上穿过转接块3

‑1‑

5的托臂上的连接孔,之后旋入龙骨上的连接孔,完成龙骨结构与支撑框架3

‑

1之间的固定连接。

59.具体地,在每个侧部型材3

‑1‑

6的上方设有两个横向龙骨3

‑

2,这两个横向龙骨3

‑

2的端部分别与两组转接块3

‑1‑

5固定连接,因此每个地面单元3具有前中后三组横向龙骨3

‑

2,在各组横向龙骨3

‑

2的一端外侧安装固定纵向龙骨3

‑

5、另一端外侧安装另一个纵向龙骨

3

‑

5,因此每个地面单元3具有左右两个纵向龙骨3

‑

5。

60.请参见图4,可以看出:

61.地板3

‑

3包括内部带有型腔3

‑3‑

3的地板本体3

‑3‑

1,在型腔3

‑3‑

3内设有多个隔板将型腔分隔成多个独立的腔室。在地板本体3

‑3‑

1的两侧设有边缘槽口3

‑3‑

2,在横向龙骨3

‑

2上安装有多组t型块3

‑

6,t型块3

‑

6嵌入边缘槽口3

‑3‑

2内。

62.本实施例中,t型块3

‑

6采用安装螺钉3

‑

4与横向龙骨3

‑

2固定连接,各地板3

‑

3分别落入相邻两组t型块3

‑

6之间,由于t型块3

‑

6与边缘槽口3

‑3‑

2之间的配合连接作用,地板3

‑

3不会从龙骨结构上脱落。

63.在每个地面单元3的至少一个地板3

‑

3的地板本体3

‑3‑

1的顶壁上设有线缆孔3

‑3‑

4且在线缆孔3

‑3‑

4内设有扣盖3

‑3‑

5,在地板本体3

‑3‑

1的底壁上、线缆孔3

‑3‑

4下方的位置设有穿线孔。线缆孔3

‑3‑

4与穿线孔的作用是令在本地面系统下方穿行的线缆能够向上穿行至地面系统以上,便于用电设备取电,这样能够实现暗走线的方式,与明走线的方式相比能够令布线简洁化。

64.地板3

‑

3选取为木塑地板,线缆孔3

‑3‑

4的加工方式为:将成型后的木塑地板装载在加工中心的操作台上,采用铣削钻头在设定的位置铣削加工线缆孔3

‑3‑

4,铣削的深度应大于顶壁的厚度,也就是需要铣削至型腔3

‑3‑

3内的隔板露出为止,穿线孔可以直接在底壁上钻孔加工得到。扣盖3

‑3‑

5可以采用木塑复合材料(也就是与地板3

‑

3的主体部分相同的材料)注塑加工,扣盖3

‑3‑

5放置在线缆孔3

‑3‑

4内,在非走线的状态下,扣盖3

‑3‑

5将线缆孔3

‑3‑

4封堵住,在走线的状态下,扣盖3

‑3‑

5从线缆孔3

‑3‑

4取出。

65.如图1和图5中所示,本实施例中,在拼接得到的地面系统的各侧边缘均安装有边板2,边板2的上部边缘覆盖地面单元3的地板3

‑

3的外侧边缘,边板2的下部边缘覆盖侧部型材3

‑1‑

6外端的中上部。边板2用于对构建得到的地面系统进行周围封闭,提升美观效果,避免下方的支撑框架3

‑

1、龙骨结构等从侧部露出。

66.本实施例中,边板2与地面单元3的横向龙骨3

‑

2和纵向龙骨3

‑

5采用边板螺钉1固定连接,具体地,在横向龙骨3

‑

2、纵向龙骨3

‑

5和边板2上的相应位置设置连接孔,在各组连接孔内旋入边板螺钉1,对边板2进行安装固定。

67.使用方法:

68.图1、图2和图5共同表现了本地面系统在使用时的结构形态;构建地面系统的过程为以下,

69.首先将两个中部型材3

‑1‑

8、三个中部横向型材3

‑1‑

4、两个中部纵向型材3

‑1‑

7、六个侧部型材3

‑1‑

6、六个拓展型材3

‑1‑

2、十二个支撑型材3

‑1‑

11及转接块3

‑1‑

5采用多个十字连接件3

‑1‑

1、多个组角连接件3

‑1‑

3和多个转接连接件3

‑1‑

9构建得到支撑框架3

‑

1;

70.之后将六个横向龙骨3

‑

2和两个纵向龙骨3

‑

5向支撑框架3

‑

1上安装固定,之后在横向龙骨3

‑

2上安装多组t型块3

‑

6,之后在龙骨结构的上方安装各地板3

‑

3(地板3

‑

3从一侧滑动安装至另一侧,令t型块3

‑

6的两侧分别嵌入左右两个地板3

‑

3的边缘槽口3

‑3‑

2内),至此得到了多个地面单元3;将多个地面单元3在布展的地面上拼接构建得到地面系统,在地面系统的四周边缘安装边板2;

71.需要进行布线时,在安装边板2以及拼接多个地面单元3之前,将线缆布置在地面上,拼接多个地面单元3之后,线缆位于地面系统的下方穿行;在地面系统构建完毕后,用电

设备设置在地面系统上的设定位置,此时就近打开某个地面单元3上的地板3

‑

3上的扣盖3

‑3‑

5,采用工具(如钩子)将下方的线缆拉上来,线缆穿过穿线孔和线缆孔3

‑3‑

4后到达地面系统上方,之后可以给设备接电使用;

72.撤展后,根据配置的转移车辆设施的转移输送能力,可以将多个地面单元3在不拆分的情况下整体进行转移输送,这保证了到达下一展览场合时构建地面系统的快速性,当转移车辆设施不能满足整体式转移时,可以将地面单元3进行充分拆分,分拆后降低对空间的占用;在非布展的情况下,可以将地面系统充分拆分,降低展览物料对存储空间的占用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1