预制墙板定位装置及其定位施工方法与流程

1.本技术涉及装配式建筑施工技术的领域,尤其是涉及一种预制墙板定位装置及其定位施工方法。

背景技术:

2.预制墙板是指在预制厂或建筑工地加工制成供建筑装配用的加筋混凝土板型构件,简称墙板或壁板。

3.如专利公开号为cn102959162b的中国发明专利,公开了一种预制墙板,具有用于铸造钢筋混凝土构件的铸模,预制墙板包括泡沫板、固定到泡沫板的泡沫玻璃板、固定到泡沫玻璃板的网眼织物、固定到网眼织物的金属丝网以及固定到金属丝网的外墙饰面。

4.采用上述预制墙板,在将预制墙板搭建形成墙面时,预制墙板需要安装定位,一般通过人工将预制墙板拼接在一起并手动扶正以进行安装定位,定位精度较差,有待改进。

技术实现要素:

5.为了改善对预制墙板进行安装定位的定位精度较差的问题,本技术提供一种预制墙板定位装置及其定位施工方法。

6.本技术提供的一种预制墙板定位装置及其定位施工方法采用如下的技术方案:第一方面,本技术提供一种预制墙板定位装置,采用如下的技术方案:一种预制墙板定位装置,包括轨道和活动座,所述轨道包括安装轨和连接轨,所述安装轨位于所述连接轨的相对两侧,所述连接轨连接所述安装轨,所述活动座对应所述安装轨设置,且所述活动座设置于对应所述安装轨上,每个所述活动座上均开设有滑槽,两侧所述滑槽的长度方向相互平行;所述滑槽内滑移连接有滑块,所述滑块对应所述安装轨设置,每个所述滑块上均设置有定位板,两侧所述定位板拼接形成有容纳区域,所述容纳区域用于墙板放入,所述定位板用于抵接所述容纳区域内的墙板,所述滑块上还设置有驱动组件,所述驱动组件驱动所述滑块移动。

7.通过采用上述技术方案,当对墙板进行安装定位时,将墙板放入容纳区域内,通过两侧的定位板对容纳区域内的墙板进行支撑,再将墙板固定于地面上,然后控制驱动组件驱动滑块移动,滑块带动定位板移动,使得墙板的端部位于两个定位板之间,然后放入另一个墙板,因两侧的滑块的滑移方向相互平行,因此,滑块移动过程中,两侧滑块上的定位板之间的距离不变,通过定位板抵接于容纳区域内的两个墙板,从而对两个墙板进行找平和定位,然后将两个墙板固定于地面上,相比于人工拼接墙板,定位精度更高,减少了相邻墙板之间发生错位的情况,并减少了墙板发生歪斜的情况,使得墙板的安装效果更好。

8.优选的,所述活动座包括若干底座,所述滑槽设于所述底座上,位于同一所述安装轨上的若干所述底座上的所述滑槽对齐并连通,所述底座上设置有卡入组件,所述底座的外侧壁上还开设有定位槽,所述定位槽供相邻所述底座上的所述卡入组件卡入。

9.通过采用上述技术方案,设置卡入组件和定位槽,当相邻两个墙板固定好后,将位

于滑块滑移方向的后方且位于墙板外侧的底座从安装轨上取出,取出方式为将相邻底座上的卡入组件脱离上述底座上的定位槽,即可将底座取出,然后将底座移动至滑块所在底座的前方,通过将卡入组件卡入相邻底座上的定位槽内,从而实现底座和相邻底座之间的定位,使得两个底座上的滑槽对齐并连通,即可控制驱动组件驱动滑块继续向前移动,可适用于不同长度墙面的安装需求,无需制备不同长度的底座,提高了底座的适用性。

10.优选的,所述卡入组件包括滑移连接于所述底座上的卡入件和设置于所述卡入件上的弹性件,所述卡入件的滑移方向朝靠近或远离所述定位槽设置,所述定位槽供所述卡入件卡入,所述弹性件使得所述卡入件具有卡入所述定位槽内的趋势。

11.通过采用上述技术方案,设置卡入件和弹性件,当取出底座时,朝远离定位槽的方向移动卡入件,使得卡入件挤压弹性件并脱离定位槽,即可断开相邻底座之间的连接并将底座取出,连接底座时,将底座与相邻底座拼接对齐,使得卡入件对准相邻底座上的定位槽,然后松开卡入件,卡入件在弹性件复位的弹力作用下卡入定位槽内即可实现相邻底座之间的定位,使得拆卸和定位底座更加方便,且通过弹性件的弹力推动卡入件卡入定位槽内,减少了卡入件在无需拆卸底座时脱离定位槽的情况,提高了相邻底座之间连接定位的稳定性。

12.优选的,所述底座内开设有限位腔,所述卡入件包括滑移连接于所述底座内的滑移部、设置于所述滑移部上的限位部、连接部以及设置于所述连接部上的卡入部,所述限位部位于所述限位腔内,所述弹性件位于所述限位腔内,且所述弹性件的相对两端分别抵紧于所述限位部和所述限位腔的内壁,所述连接部位于所述底座的外侧,所述卡入部对应相邻所述底座上的所述定位槽设置,所述定位槽供所述卡入部卡入。

13.通过采用上述技术方案,设置限位腔、滑移部、限位部、连接部和卡入部,通过限位部抵接于限位腔的内壁,从而限制了滑移部的移动范围,减少了滑移部滑移脱出底座的情况,提高了滑移部在底座内滑移的稳定性。

14.优选的,所述底座上开设有供所述安装轨卡入的安装槽,所述安装轨上开设有卡槽,所述卡槽供所述滑移部卡入,所述滑移部滑移靠近或远离所述安装槽内的所述安装轨上的所述卡槽设置。

15.通过采用上述技术方案,设置安装槽和卡槽,当连接底座时,移动底座使得安装轨卡入底座上的安装槽内且卡入部与相邻底座上的定位槽对准,此时,安装槽内的安装轨上的卡槽和滑移部对准,松开滑移部,弹性件发生复位推动限位部带动滑移部移动,使得卡入部卡入定位槽内且滑移部卡入卡槽内,即可实现相邻底座的连接并实现底座在安装轨上的定位,减少了底座与安装轨脱离导致滑槽歪斜的情况,使得对墙板的定位效果更好。

16.优选的,所述定位板上设置有加强筋,所述加强筋位于所述定位板远离所述容纳区域的一侧,所述加强筋滑移连接于所述滑块上,所述定位板通过所述加强筋滑移连接于所述滑块上,所述定位板的滑移方向朝靠近或远离所述容纳区域设置,所述加强筋上设置有定位件,所述滑块上开设有若干插槽,若干所述插槽沿所述定位板的滑移方向分布,所述插槽供所述定位件卡入。

17.通过采用上述技术方案,设置加强筋、定位件和插槽,可根据墙板的厚度,将定位件从插槽内取出,然后移动加强筋,带动定位板移动,使得容纳区域的大小与墙板的厚度适配,再将定位件卡入对应插槽内对加强筋进行定位,即可实现定位板的定位,然后对墙板进

行安装定位,使得预制墙板定位装置可对不同厚度的墙板进行安装定位,提高了预制墙板定位装置的适用性。

18.优选的,所述加强筋上开设有第一缺口,所述第一缺口供所述定位件插接,所述定位件上开设有第二缺口,所述第二缺口供所述加强筋插接,所述定位件插接于所述第一缺口内,使得所述加强筋插接于所述第二缺口内。

19.通过采用上述技术方案,设置第一缺口和第二缺口,当定位件插接于第一缺口内且加强筋插接于第二缺口内时,通过第一缺口的内壁抵接于定位件且第二缺口的内壁抵接于加强筋,从而实现定位件和加强筋之间的限位,减少了定位件和加强筋之间发生相对移动的情况,即可通过定位件抵接于插槽的内壁进而对加强筋进行定位。

20.优选的,所述第二缺口的内壁上设置有定位凸块和弹性块,所述定位凸块和所述弹性块分别位于所述第二缺口的相对两侧,所述加强筋上开设有定位孔,所述定位孔供所述定位凸块穿设。

21.通过采用上述技术方案,设置定位凸块、弹性块和定位孔,当定位件插接于加强筋上后,移动定位件使得定位凸块与加强筋上的定位孔对准,此时,弹性块被加强筋挤压,然后松开定位件,弹性块发生复位并推动加强筋使得定位凸块穿设定位孔,通过定位凸块抵接于定位孔的内壁,从而实现定位件在加强筋上的定位,减少了定位件因外力因素脱离加强筋的情况,提高了定位件插接于加强筋上的稳定性。

22.优选的,所述滑槽的内壁上设置有齿面,所述齿面位于所述滑槽沿所述滑块滑移方向的一侧,所述驱动组件包括转动连接于所述滑块上的齿轮和设置于所述滑块上的驱动件,所述齿轮位于所述滑槽内并与所述齿面啮合,所述驱动件驱动所述齿轮转动。

23.通过采用上述技术方案,设置齿面、齿轮和驱动件,当需要移动滑块时,控制驱动件驱动齿轮转动,齿轮通过与齿面的啮合配合带动滑块移动,使得移动滑块更加方便。

24.第二方面,本技术提供一种定位施工方法,采用如下的技术方案:一种定位施工方法,采用上述任意一项所述的预制墙板定位装置,包括以下步骤:a.将轨道安装于需要搭建墙板的地面处,然后将底座安装于安装轨上,接着将滑块安装于底座上;b.移动加强筋,使得容纳区域的大小与待安装墙板的厚度适配,再将定位件卡入对应插槽内对定位板进行定位;c.将墙板放入容纳区域内,然后将墙板固定于地面上,再控制驱动组件驱动滑块向前移动,使墙板的端部位于容纳区域内;d.将下一块墙板放入容纳区域内,然后将下一块墙板与上一块墙板连接固定并固定于地面上,接着控制驱动组件驱动滑块继续向前移动,使下一块墙板远离上一块墙板的端部位于容纳区域内;e.重复d操作,过程中,将位于滑块滑移方向的后方且位于墙板外侧的底座从安装轨上取出,然后将底座移动至滑块所在底座的前方并安装于安装轨上,使得两个底座上的滑槽对齐并连通,使得滑槽继续向前延伸,再控制驱动组件驱动滑块继续向前移动,直至预制墙板安装完成。

25.通过采用上述技术方案,通过定位板抵接于容纳区域内的两个墙板,从而对两个墙板进行找平和定位,相比于人工拼接墙板,定位精度更高,减少了相邻墙板之间发生错位

的情况。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置轨道、底座、滑块、定位板和容纳区域,当对墙板进行安装定位时,将墙板放入容纳区域内,然后控制驱动组件驱动滑块移动,使得墙板的端部位于两个定位板之间,然后放入另一个墙板,滑块移动过程中,两侧滑块上的定位板之间的距离不变,通过定位板抵接于容纳区域内的两个墙板,从而对两个墙板进行找平和定位,相比于人工拼接墙板,定位精度更高,减少了相邻墙板之间发生错位的情况;2.通过设置卡入组件和定位槽,当相邻两个墙板固定好后,将位于滑块滑移方向的后方且位于墙板外侧的底座从安装轨上取出,然后将底座移动至滑块所在底座的前方,通过将卡入组件卡入相邻底座上的定位槽内,从而实现底座和相邻底座之间的定位,使得两个底座上的滑槽对齐并连通,即可控制驱动组件驱动滑块继续向前移动,可适用于不同长度墙面的安装需求,无需制备不同长度的底座,提高了底座的适用性;3.通过设置安装槽和卡槽,当连接底座时,卡入部卡入定位槽内的同时滑移部卡入卡槽内,即可实现相邻底座的连接并实现底座在安装轨上的定位,减少了底座与安装轨脱离导致滑槽歪斜的情况,使得对墙板的定位效果更好。

附图说明

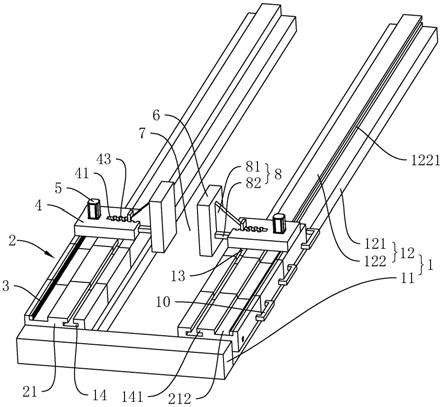

27.图1为本技术实施例的整体示意图;图2为本技术实施例局部的爆炸结构图,主要展示第一缺口和第二缺口的结构;图3为本技术实施例局部的结构示意图,主要展示定位凸块和弹性块的结构;图4为本技术实施例局部在底座处剖开的结构图;图5为图4中a部的放大图,主要展示卡入组件的结构。

28.附图标记说明:1、轨道;11、连接轨;12、安装轨;121、底板;122、安装块;1221、卡槽;2、活动座;21、底座;211、安装槽;212、滑槽;213、限位腔;214、定位槽;3、齿面;4、滑块;41、滑道;42、限位凹槽;43、插槽;5、驱动组件;51、齿轮;52、驱动件;6、定位板;7、容纳区域;8、加强筋;81、支撑板;811、第一缺口;812、定位孔;82、限位板;9、定位件;91、第二缺口;911、定位凸块;912、弹性块;10、卡入组件;101、卡入件;1011、滑移部;1012、限位部;1013、连接部;1014、卡入部;102、弹性件;13、限位块;131、延伸部;132、移动部;14、限位槽;141、挡片。

具体实施方式

29.以下结合附图1

‑

5对本技术作进一步详细说明。

30.本技术实施例公开一种预制墙板定位装置。参见图1,预制墙板定位装置包括轨道1和活动座2,轨道1包括连接轨11和两个安装轨12,两个安装轨12分别位于连接轨11的相对两侧并相互平行设置,且两个安装轨12的长度方向均垂直于连接轨11的长度方向设置,连接轨11连接两个安装轨12。连接轨11和安装轨12用于固定在地面上。

31.参见图1,每个安装轨12均包括底板121和安装块122,安装块122位于底板121的上方并与底板121固定连接,且安装块122位于底板121内,安装块122的长度方向沿底板121的长度方向设置。活动座2的位置和数量与安装轨12的位置和数量一一对应设置,活动座2包

括若干底座21,若干底座21沿对应安装轨12的长度方向分布,且若干底座21的长度之和小于对应安装轨12的长度。

32.参见图2,底座21位于底板121的上方,每个底座21靠近底板121的端面均开设有安装槽211,安装槽211沿底板121的长度方向贯穿于底座21,安装槽211供安装块122卡入,底板121抵接于底座21进而对底座21进行支撑。

33.参见图1,每个底座21远离底板121的端面均开设有滑槽212,滑槽212沿底板121的长度方向贯穿于底座21,且位于同一安装轨12上的若干底座21上的滑槽212均对齐并连通,两个安装轨12上的底座21上的滑槽212相互平行设置。每个滑槽212的内壁上均固定有齿面3,齿面3位于滑槽212长度方向的一侧,且齿面3的长度方向沿对应滑槽212的长度方向设置,位于同一安装轨12上的若干底座21上的齿面3均位于对应滑槽212的同一侧。

34.参见图1,滑槽212内滑移连接有滑块4,滑块4位于底座21远离底板121的一侧,滑块4的数量为两个,两个滑块4的位置与两个安装轨12的位置一一对应设置,滑块4滑移连接于对应安装轨12上的底座21上的滑槽212内,且滑块4的滑移方向沿对应滑槽212的长度方向设置。

35.参见图2,滑块4上设置有驱动组件5,驱动组件5包括齿轮51和驱动件52,齿轮51位于滑块4靠近底座21的一侧并位于滑槽212内,且齿轮51与滑槽212内的齿面3啮合,滑槽212远离其内齿面3的内壁抵接于齿轮51从而对齿轮51进行限位。齿轮51转动连接于滑块4上,且齿轮51的转动轴线呈竖直设置。驱动件52位于滑块4远离底座21的一侧并与滑块4固定连接,驱动件52的输出轴穿设于滑块4并与齿轮51固定连接,驱动件52驱动齿轮51转动。本实施例中,驱动件52为电机。

36.参见图2,滑块4上还设置有限位块13,限位块13位于滑块4靠近底座21的一侧,限位块13包括延伸部131和移动部132,延伸部131固定于滑块4上,移动部132位于延伸部131远离滑块4的一端并与延伸部131固定连接,底座21远离底板121的端面开设有限位槽14,限位槽14沿滑块4的滑移方向贯穿于底座21,限位槽14供限位块13卡入,限位槽14沿滑块4滑移方向的相对两个内壁上均固定有挡片141,挡片141位于限位槽14内的移动部132靠近延伸部131的一侧,且两个挡片141呈间隔设置,两个挡片141之间的空隙供延伸部131穿过,挡片141抵接于限位槽14内的移动部132从而对滑块4进行限位,以减少滑块4与底座21脱离的情况。

37.在实际使用中,控制驱动件52驱动齿轮51转动,齿轮51通过与滑槽212内齿面3的啮合配合带动滑块4移动,使得滑块4滑移连接于滑槽212内。

38.参见图1,每个滑块4上均滑移连接有定位板6,定位板6位于滑块4远离底座21的一侧,且两个定位板6分别位于两个滑块4相互靠近的一侧,两个定位板6拼接形成有容纳区域7,容纳区域7用于墙板放入,定位板6用于抵接容纳区域7内的墙板,定位板6的滑移方向朝靠近或远离容纳区域7设置。

39.参见图2,滑块4远离底板121的端面开始有滑道41,滑道41的长度方向沿定位板6的滑移方向设置,且滑道41朝靠近定位板6的方向贯穿于滑块4。滑块4上还开设有限位凹槽42,限位凹槽42位于滑道41靠近底板121的一侧并与滑道41连通,限位凹槽42的长度方向沿滑道41的长度方向设置,且限位凹槽42朝靠近定位板6的方向贯穿于底座21。

40.参见图1和图2,每个定位板6上均固定有加强筋8,加强筋8位于定位板6远离容纳

区域7的一侧,加强筋8包括支撑板81和限位板82,支撑板81固定于定位板6上并呈竖直设置,且支撑板81滑移连接于滑道41内,限位板82位于支撑板81的下端并与支撑板81固定连接,限位凹槽42供限位板82卡入。当支撑板81在滑道41内滑移时,支撑板81带动限位板82滑移连接于限位凹槽42内,通过限位板82抵接于限位凹槽42靠近滑道41的内壁,从而对支撑板81进行限位,以减少支撑板81朝远离底板121的方向脱离滑道41的情况,并通过支撑板81和限位板82的配合对定位板6进行支撑,提高定位板6整体的稳定性。定位板6通过支撑板81和滑道41的配合滑移连接于滑块4上。

41.参见图2和图3,滑块4远离底板121的端面还开设有若干插槽43,若干插槽43沿定位板6的滑移方向呈均匀间隔分布,且若干插槽43均垂直于滑道41的长度方向设置并与滑道41连通。支撑板81上插接有定位件9,定位件9呈竖直设置并垂直于支撑板81设置,插槽43供定位件9卡入。支撑板81的上端竖向开设有第一缺口811,第一缺口811供定位件9插接,定位件9的下端竖向开设有第二缺口91,第二缺口91供支撑板81插接,当定位件9插接于支撑板81上时,定位件9插接于第一缺口811内,且支撑板81插接于第二缺口91内,通过第一缺口811的内壁抵接于定位件9且第二缺口91的内壁抵接于支撑板81,从而实现定位件9和支撑板81之间的相对限位。

42.参见图2和图3,第二缺口91的内壁上固定有定位凸块911和弹性块912,定位凸块911和弹性块912分别位于第二缺口91沿竖向的相对两侧,且定位凸块911和弹性块912呈间隔设置,定位凸块911和弹性块912之间的空隙小于支撑板81的厚度。支撑板81上开设有定位孔812,当定位件9插接于支撑板81上后,定位孔812的位置对应定位凸块911的位置设置,定位孔812供定位凸块911穿设。本实施例中,弹性块912的材质为橡胶。

43.在实际使用中,当需要移动定位板6时,移动定位件9使得定位凸块911脱离定位孔812,再朝远离支撑板81的方向移动定位件9使得定位件9脱离插槽43和支撑板81,再移动定位板6,至定位板6移动至适当位置,且第一缺口811和其中一个插槽43对准,将定位件9插接于第一缺口811内并卡入对应插槽43内,同时,支撑板81挤压弹性块912并卡入第二缺口91内,至定位凸块911和定位孔812对准,松开定位件9,弹性块912发生复位并推动支撑板81使得定位凸块911穿设定位孔812,通过定位凸块911抵接于定位孔812的内壁,从而实现定位件9在支撑板81上的定位,并通过定位件9抵接于插槽43的内壁从而实现支撑板81在滑块4上的定位,进而实现定位板6的定位。

44.参见图4和图5,每个底座21内均开设有限位腔213,限位腔213位于安装槽211远离容纳区域7(参见图1)的一侧,且限位腔213位于底座21沿底板121长度方向的一端,每个底座21的外侧壁上均开设有定位槽214,定位槽214位于安装槽211靠近限位腔213的一侧,且定位槽214位于底座21远离限位腔213的一端。

45.参见图4和图5,每个底座21上均设置有卡入组件10,卡入组件10位于底座21沿底板121长度方向的一端,卡入组件10包括卡入件101和弹性件102,卡入件101包括滑移部1011、限位部1012、连接部1013和卡入部1014,滑移部1011穿设于底座21并滑移连接于底座21内,滑移部1011的一端伸入安装槽211内,滑移部1011远离安装槽211的一端位于底座21的外侧。安装块122的外侧壁上开设有卡槽1221,当安装块122位于安装槽211内时,卡槽1221位于安装块122靠近滑移部1011的一侧,卡槽1221沿底板121的长度方向贯穿于安装块122,卡槽1221供滑移部1011卡入,滑移部1011的滑移方向朝靠近或远离安装槽211内的安

装块122上的卡槽1221设置。

46.参见图4和图5,限位部1012位于限位腔213内并与滑移部1011固定连接,连接部1013位于底座21的外侧并与滑移部1011固定连接,且连接部1013朝远离底座21上的定位槽214的方向延伸,连接部1013远离底座21上的定位槽214的端部位于相邻底座21的外侧,卡入部1014位于连接部1013靠近底座21的一侧,且卡入部1014的位置对应相邻底座21上的定位槽214的位置设置,定位槽214供相邻底座21上的卡入部1014卡入。当滑移部1011在底座21内滑移时,滑移部1011通过连接部1013带动卡入部1014滑移,卡入部1014的滑移方向朝靠近或远离相邻底座21上的定位槽214设置。

47.参见图5,弹性件102套设于滑移部1011的外侧并位于限位腔213内,且弹性件102位于限位部1012远离安装槽211的一侧,弹性件102的相对两端分别抵紧于限位部1012和限位腔213远离容纳的内壁,弹性件102使得卡入部1014具有卡入相邻底座21上的定位槽214内的趋势,且弹性件102使得滑移部1011具有卡入安装槽211内的安装块122上的卡槽1221内的趋势。本实施例中,弹性件102为弹簧。

48.需要指出的是,安装轨12的长度足够预制墙板安装完成。

49.本技术实施例一种预制墙板定位装置的实施原理为:当对墙板进行安装定位时,根据墙板的厚度,朝远离支撑板81的方向移动定位件9使得定位件9脱离插槽43和支撑板81,再移动定位板6,使得容纳区域7的大小与待定位墙板的厚度适配,然后将定位件9插接于第一缺口811内并卡入对应插槽43内,从而实现定位板6的定位。

50.接着将墙板放入容纳区域7内,通过两侧的定位板6对容纳区域7内的墙板进行支撑,再将墙板固定于地面上,然后控制驱动件52驱动齿轮51转动,齿轮51通过与齿面3的配合带动滑块4移动,滑块4带动定位板6移动,使得墙板位于沿滑块4滑移方向前方的端部位于容纳区域7内,然后将另一个墙板放入容纳区域7内,因两侧的滑块4的滑移方向相互平行,因此,滑块4移动过程中,两侧滑块4上的定位板6之间的距离不变,通过定位板6抵接于容纳区域7内的两个墙板,从而对两个墙板进行找平和定位,然后将两个墙板固定于地面上,相比于人工拼接墙板,定位精度更高,减少了相邻墙板之间发生错位的情况,并减少了墙板发生歪斜的情况,使得墙板的安装效果更好。

51.当相邻两个墙板固定好后,将位于滑块4滑移方向的后方且位于墙板外侧的底座21从安装轨12上取出,取出方式为将相邻底座21上的滑移部1011朝远离底座21的方向移动,使得滑移部1011脱离卡槽1221,且卡入部1014脱离定位槽214,即可将底座21取出。

52.然后将底座21移动至滑块4所在底座21的前方,朝远离底座21的方向移动滑移部1011使得滑移部1011脱离安装槽211,然后移动底座21使得底座21上的卡入部1014和滑块4所在底座21上的定位槽214对准,松开滑移部1011,弹性件102发生复位推动限位部1012朝靠近安装槽211的方向移动,带动滑移部1011卡入卡槽1221内,且卡入部1014卡入滑块4所在底座21上的定位槽214内,从而实现底座21和滑块4所在底座21之间的定位,使得两个底座21上的滑槽212对齐并连通,即可通过驱动件52、齿轮51和齿面3的配合驱动滑块4继续向前移动,可适用于不同长度墙面的安装需求,无需制备不同长度的底座21,提高了底座21的适用性。

53.本技术实施例还公开一种定位施工方法,采用上述预制墙板定位装置,包括以下

步骤:a.将轨道1安装于需要搭建墙板的地面处,然后将底座21安装于安装轨12上,接着将滑块4安装于底座21上;b.移动加强筋8,使得容纳区域7的大小与待安装墙板的厚度适配,再将定位件9卡入对应插槽43内对定位板6进行定位;c.将墙板放入容纳区域7内,然后将墙板固定于地面上,再控制驱动组件5驱动滑块4向前移动,使墙板的端部位于容纳区域7内;d.将下一块墙板放入容纳区域7内,然后将下一块墙板与上一块墙板连接固定并固定于地面上,接着控制驱动组件5驱动滑块4继续向前移动,使下一块墙板远离上一块墙板的端部位于容纳区域7内;e.重复d操作,过程中,将位于滑块4滑移方向的后方且位于墙板外侧的底座21从安装轨12上取出,然后将底座21移动至滑块4所在底座21的前方并安装于安装轨12上,使得两个底座21上的滑槽212对齐并连通,使得滑槽212继续向前延伸,再控制驱动组件5驱动滑块4继续向前移动,直至预制墙板安装完成。

54.本技术实施例一种定位施工方法的实施原理为:通过定位板6抵接于容纳区域7内的两个墙板,从而对两个墙板进行找平和定位,相比于人工拼接墙板,定位精度更高,减少了相邻墙板之间发生错位的情况。

55.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1