一种预制T梁的绿色节能养护系统及方法与流程

一种预制t梁的绿色节能养护系统及方法

技术领域

1.本发明涉及预制t梁养护技术领域,具体为一种预制t梁的绿色节能养护系统及方法。

背景技术:

2.公知的,预制t梁是预制成型横截面形式为t型的梁,其两侧挑出部分称为翼缘,其中间部分称为梁肋,由于其相当于是将矩形梁中对抗弯强度不起作用的受拉区混凝土挖去后形成的。与原有矩形抗弯强度完全相同外,却既可以节约混凝土,又减轻构件的自重,提高了跨越能力。

3.如申请公布号为cn113146818a,申请公布日为2021年07月23日,名称为《一种t型梁自动喷淋养护系统》的发明专利,其具体结构包括:自动喷淋控制装置、喷淋装置和养护台座;所述养护台座包括:第一预制台座、第二预制台座和第三预制台座;所述第一预制台座、所述第二预制台座、所述第三预制台座沿第一方向依次设置;所述喷淋装置包括:第一供水管、第二供水管、喷头;所述第一供水管位于所述第一预制台座和所述第二预制台座之间,所述第二供水管位于所述第二预制台座和所述第三预制台座之间,所述第一供水管和所述第二供水管上均设置有所述喷头;所述自动喷淋控制装置包括:中央处理模块、梁片检测模块;所述梁片检测模块包括:无线传感器网络收发端、第一梁片检测无线传感器、第二梁片检测无线传感器;所述第一梁片检测无线传感器安装在所述第一预制台座上,所述第二梁片检测无线传感器安装在所述第三预制台座上。

4.现有技术的不足之处在于,现有的预制t梁养护系统在对预制t梁养护速度慢,热能利用率和养护效率底,养护效果差,且用水量与人工投入大,同时整个养护系统控制线路复杂,造价昂贵,操作不便。

技术实现要素:

5.本发明的目的是提供一种预制t梁的绿色节能养护系统及方法,以解决现有技术中的上述不足之处。

6.为了实现上述目的,本发明提供如下技术方案:一种预制t梁的绿色节能养护系统,包括蒸养仓、集水过滤池、自发热系统以及生物燃料制热系统;所述蒸养仓的内部两侧设置有暖气管道以及雾化喷嘴,所述蒸养仓的顶部设置有喷淋喷嘴;所述集水过滤池的进口通过回收管道与所述蒸养仓连通,所述集水过滤池出口通过喷淋进水管与所述喷淋喷嘴连通,且喷淋进水管中设置有压力水泵;所述生物燃料制热系统进水口通过进水管道与所述集水过滤池出口连通,且生物燃料制热系统的出口通过雾化喷淋管道与雾化喷嘴连通,所述生物燃料制热系统的出口还通过输水管道与自发热系统进口连通;所述自发热系统的出口通过暖气进水管道与暖气管道连通。

7.作为上述技术方案的进一步描述:所述蒸养仓的中滑动设置有模台,且所述模台上浇筑成型有预制t梁,所述模台顶部两侧分别设置有温度监测仪以及湿度监测仪,所述蒸

养仓的底部位于模台的两侧开设有集水槽。

8.作为上述技术方案的进一步描述:所述集水过滤池中由下之上依次设置有波浪式沉淀区、泥水分离区以及离子过滤区,且集水过滤池中位于所述离子过滤区上方区域为清水区。

9.作为上述技术方案的进一步描述:所述自发热系统包括反应室以及受热室,所述反应室转动套接在所述受热室的外侧,所述受热室上还固定有驱动所述反应室转动使用的旋转电机,所述受热室进口通过输水管道与生物燃料制热系统出口连通,所述受热室的出口通过暖气进水管道与暖气管道连通。

10.作为上述技术方案的进一步描述:所述反应室上设置有加料口,所述反应室上还连接有供水管道,所述反应室还连接有出液管道,且出液管道的另一端连通有消解池。

11.根据上述的一种预制t梁的绿色节能养护系统,所述养护方法包括以下步骤:

12.s1:静停阶段,静停的时间大于2小时,记录此时温度为初始温度t0,湿度为初始湿度h0;

13.s2:第一次升温养护,第一次升温15℃,相对湿度增大到95%,升温时间一小时,并在此状态下恒温持续一小时;

14.s3:第二次升温养护,第二次升温15℃,相对湿度保持为95%,升温时间一小时,此时的温度t2应大于40℃,不应超过65℃;

15.s4:恒温养护,在t2的温度下恒温养护24小时,相对湿度保持在90%以上;

16.s5:降温阶段,降温速度不得大于10℃/h,相对湿度保持在90%以上,降温时间大于3小时,且降温完成后,预制t梁的梁体表面与外界环境的温差小于15℃。

17.作为上述技术方案的进一步描述:所述步骤s2第一次升温养护具体包括以下步骤:

18.s2.1:第一次升温,集水过滤池中清水区的水通过进水管道被抽入生物燃料制热系统中;

19.s2.2:进入生物燃料制热系统的一部分被加热为蒸汽后通雾化喷淋管道12被送入蒸养仓1中,经由雾化喷嘴104喷出,以提供热量与湿度;

20.s2.3:进入生物燃料制热系统的另一部分水被加热后经输水管道9输送至自放热系统3中的进入受热室303,并经过暖气进水管道7进入蒸养仓1内的暖气管道103为蒸养仓增温;

21.s2.4:蒸养仓1顶部喷淋喷嘴101也从集水过滤池中清水区抽水,并按照抽取清水的8%比例加入养护液后经压力泵14加压,从喷淋嘴101喷出,为预制t梁提供养护所需的水分;

22.s2.5:升温过程持续1小时,当温度监测仪以及湿度监测仪监测达到设定的温湿度时,生物燃料制热系统停止加热,保持恒温状态持续一小时。

23.作为上述技术方案的进一步描述:所述步骤s3第二次升温养护具体为重复步骤s2第一次升温养护操作,并向加料口301内加入发热材料氧化钙,打开进水管道8向反应室302内输水,反应室302内的氧化钙与水接触发生反应生成氢氧化钙溶液并放出大量的热,此热量将进一步加热受热室303内的水,进一步加热后的水通过暖气进水管道输送进蒸养仓1内的暖气管道103,为蒸养仓1供热,实现在一小时内将蒸养仓1温度提升15℃,此时温度为t2;

与此同时,通过湿度监测仪进行监测,喷淋喷嘴101和雾化喷嘴104始终保持仓内湿度不低于95%。

24.作为上述技术方案的进一步描述:所述步骤s5降温阶段具体包括以下阶段:

25.s5.1:关闭自发热系统,并降低生物燃料制热系统的供热温度;

26.s5.2:关闭暖气管道内的供热,保留雾化喷嘴和喷淋喷嘴工作;

27.s5.3:关闭雾化喷嘴,只由喷淋喷嘴提供预制t梁养护的湿度。

28.作为上述技术方案的进一步描述:所述养护液的制备方法具体包括以下步骤:

29.(1)称量4kg的水于反应釜中,并将其置于水浴锅中加热至70℃,边搅拌边加入300g硫酸铝,继续搅拌20min,完成后保温静置;

30.(2)取250ml的氢氟酸溶液于烧杯中,将烧杯置于水浴锅中加热至65

‑

70℃;然后边搅拌边加入氢氧化铝,氢氟酸溶液与氢氧化铝的质量比为3:1,继续搅拌30min使其充分反应,之后将烧杯取出过滤掉残渣,获得氟铝溶液,静置待用;其中,氢氟酸溶液质量浓度为40%;

31.(3)将制得的氟铝溶液加入步骤(1)静置溶液中,搅拌20min;再加入275ml三乙醇胺与450ml纳米硅溶胶,继续搅拌20min,从反应釜中取出反应液,静置冷却至室温,制得养护液;优选的,纳米硅溶胶为碱性纳米硅溶胶,sio2质量浓度为1.5%。。

32.在上述技术方案中,本发明提供的一种预制t梁的绿色节能养护系统及方法,通过生物燃料制热系统与自发热系统加热为预制t梁提供养护温度,通过喷淋喷嘴和雾化喷嘴为预制t梁提供养护湿度,特制的养护液加快预制t梁的养护速度,整个养护过程的养护水和热量通过集水过滤池高效循环使用,且预制t梁养护全程经过静停、升温、恒温、降温四个阶段,由温湿度传感器实时监测养护条件且严格把控各阶段养护时间,确保养护后的预制t梁达到强度要求,本发明绿色节能高效,成本低,投资小,操作简单,便于生产安装,相较于现有的养护技术,可以明显提高热能利用率和养护效率,大大减少用水量与人工投入。进一步,在对预制t梁进行养护时,通过加入养护液,可进一步提高养护后的预制t梁的抗压强度以及弹性模量。

附图说明

33.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

34.图1为本发明实施例提供的一种预制t梁的绿色节能养护系统整体结构示意图;

35.图2为本发明实施例提供的蒸养仓的内部结构示意图;

36.图3为本发明实施例提供的蒸养仓的侧面结构示意图;

37.图4为本发明实施例提供的集水过滤池的结构示意图;

38.图5为本发明实施例提供的自发热系统的内部结构示意图;

39.图6为本发明实施例提供的自发热系统的截面结构示意图。

40.附图标记说明:

41.1、蒸养仓;101、喷淋喷嘴;102、预制t梁;103、暖气管道;104、雾化喷嘴;105、集水槽;106、温度监测仪;107、模台;108、湿度监测仪;2、集水过滤池;201、波浪式沉淀区;202、

泥水分离区;203、离子过滤区;204、清水区;3、自发热系统;301、加料口;302、反应室;303、受热室;304、旋转电机;4、生物燃料制热系统;5、消解池;6、喷淋进水管;7、暖气进水管道;8、供水管道;9、输水管道;10、出液管道;11、进水管道;12、雾化喷淋管道;13、回收管道;14、压力水泵。

具体实施方式

42.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

43.请参阅图1

‑

6,本发明实施例提供一种技术方案:一种预制t梁的绿色节能养护系统,包括蒸养仓1、集水过滤池2、自发热系统3以及生物燃料制热系统4;蒸养仓1的内部两侧设置有暖气管道103以及雾化喷嘴104,蒸养仓1的顶部设置有喷淋喷嘴101;集水过滤池2的进口通过回收管道13与蒸养仓1连通,集水过滤池2出口通过喷淋进水管6与喷淋喷嘴101连通,且喷淋进水管6中设置有压力水泵14;生物燃料制热系统4进水口通过进水管道11与集水过滤池2出口连通,且生物燃料制热系统4的出口通过雾化喷淋管道12与雾化喷嘴104连通,生物燃料制热系统4的出口还通过输水管道9与自发热系统3进口连通;生物燃料制热系统4为由生物质组成或萃取的固体、液体或气体燃料进行加热的制热系统,自发热系统3的出口通过暖气进水管道7与暖气管道103连通。

44.蒸养仓1的中滑动设置有模台107,且模台107上浇筑成型有预制t梁102,模台107顶部两侧分别设置有温度监测仪106以及湿度监测仪108,蒸养仓1的底部位于模台107的两侧开设有集水槽105。

45.具体的,蒸养仓1上设置有开口,开口上转动设置有仓门,模台107通过导轨滑动设置在蒸养仓1中,在对预制t梁102进行浇筑成型时,实现将预制t梁102通过模台107滑动至蒸养仓1的外部进行浇筑操作,避免蒸养仓1对浇筑预制t梁102的显著,浇筑操作更加方便,浇筑完成后,由模台107通过导轨将滑动至蒸养仓1的内部,然后关闭仓门,进行养护。

46.集水过滤池2中由下之上依次设置有波浪式沉淀区201、泥水分离区202以及离子过滤区203,且集水过滤池2中位于离子过滤区203上方区域为清水区204。蒸养仓1内部水在集水槽105中汇集,然后通过回收管道13流入集水过滤池2中收集,流入集水过滤池2中的水先经过波浪式沉淀区201除去碎石等大颗粒,再流入泥水分离区202分离泥水,进一步分离的水进入离子过滤区203,离子过滤区203使用的离子交换树脂是一类带有功能基的网状结构的高分子化合物,可以过滤掉腐蚀性离子,最终进入清水区204将清水滤出。

47.自发热系统3包括反应室302以及受热室303,反应室302转动套接在受热室303的外侧,受热室303上还固定有驱动反应室302转动使用的旋转电机304,受热室303进口通过输水管道9与生物燃料制热系统4出口连通,受热室303的出口通过暖气进水管道7与暖气管道103连通。

48.具体的,反应室302与受热室303为两个同心圆筒,受热室303固定不动,反应室302套在受热室303外并可通过旋转电机304以受热室303为中心进行自转,反应室302与受热室303两者并不连通,且反应室302的内接触壁为传热良好材料。

49.反应室302上设置有加料口301,反应室302上还连接有供水管道8,反应室302还连接有出液管道10,且出液管道10的另一端连通有消解池5。

50.具体的,打开反应室302出水口,氢氧化钙溶液通过出液管道10进入消解池5中完全降温后作为氢氧化钙溶液备用。

51.根据上述的一种预制t梁的绿色节能养护系统,养护方法包括以下步骤:

52.s1:静停阶段,静停的时间大于2小时,记录此时温度为初始温度t0,湿度为初始湿度h0;

53.具体为,预制t梁102在模台107上浇筑并振捣完成后,将通过轨道送入蒸养仓1中,关闭仓门,将预制t梁102在模台107上静停两小时,记录此时模台107上的温度监测仪106以及湿度监测仪108的数值作为初始温度t0以及初始湿度h0。

54.s2:第一次升温养护,第一次升温15℃,相对湿度增大到95%,升温时间一小时,并在此状态下恒温持续一小时;

55.s3:第二次升温养护,第二次升温15℃,相对湿度保持为95%,升温时间一小时,此时的温度t2应大于40℃,不应超过65℃;

56.s4:恒温养护,在t2的温度下恒温养护24小时,相对湿度保持在90%以上;

57.具体的,进入恒温24h养护阶段时,此时蒸养仓1内的温度不低于40摄氏度,生物燃料制热系统4保持启动,为蒸养仓1提供蒸汽喷雾;随着喷淋喷嘴101喷洒等因素的影响,当蒸养仓1内温度低于t2时,自发热系统3启动工作,通过蒸养仓1内的暖气管道103将温度回升至t2附近后,自发热系统则关闭,保持t2温度恒温养护,当温度再次低于t2时,系统重复上述操作,直至养护24h。在此期间,喷淋喷嘴101保持蒸养仓1内湿度不低于90%。

58.s5:降温阶段,降温速度不得大于10℃/h,相对湿度保持在90%以上,降温时间大于3小时,且降温完成后,预制t梁102的梁体表面与外界环境的温差小于15℃。

59.在养护过程中,喷淋水与雾化水沿着预制t梁102流入模台107内的集水槽105中,并通过回收管道13流入集水过滤池中收集,这些收集水先经过波浪式沉淀区201除去碎石等大颗粒,再流入泥水分离区202分离泥水,进一步分离的水进入离子过滤区203,离子过滤区203使用的离子交换树脂是一类带有功能基的网状结构的高分子化合物,可以过滤掉腐蚀性离子,最终进入清水区204将清水滤出。

60.步骤s2第一次升温养护具体包括以下步骤:

61.s2.1:第一次升温,集水过滤池2中清水区204的水通过进水管道11被抽入生物燃料制热系统4中;

62.s2.2:进入生物燃料制热系统4的一部分被加热为蒸汽后通雾化喷淋管道12被送入蒸养仓1中,经由雾化喷嘴104喷出,以提供热量与湿度;

63.s2.3:进入生物燃料制热系统4的另一部分水被加热后经输水管道9输送至自放热系统3中的进入受热室303,并经过暖气进水管道7进入蒸养仓1内的暖气管道103为蒸养仓增温;

64.s2.4:蒸养仓1顶部喷淋喷嘴101也从集水过滤池2中清水区204抽水,并按照抽取清水的8%比例加入养护液后经压力泵14加压,从喷淋嘴101喷出,为预制t梁提供养护所需的水分;

65.s2.5:升温过程持续1小时,当温度监测仪106以及湿度监测仪108监测达到设定的温湿度时,生物燃料制热系统4停止加热,保持恒温状态持续一小时。

66.步骤s3第二次升温养护具体为重复步骤s2第一次升温养护操作,并向加料口301

内加入发热材料氧化钙,打开进水管道8向反应室302内输水,反应室302内的氧化钙与水接触发生反应生成氢氧化钙溶液并放出大量的热,此热量将进一步加热受热室303内的水,进一步加热后的水通过暖气进水管道输送进蒸养仓1内的暖气管道103,为蒸养仓1供热,实现在一小时内将蒸养仓1温度提升15℃,此时温度为t2;与此同时,通过湿度监测仪108进行监测,喷淋喷嘴101和雾化喷嘴104始终保持仓内湿度不低于95%。

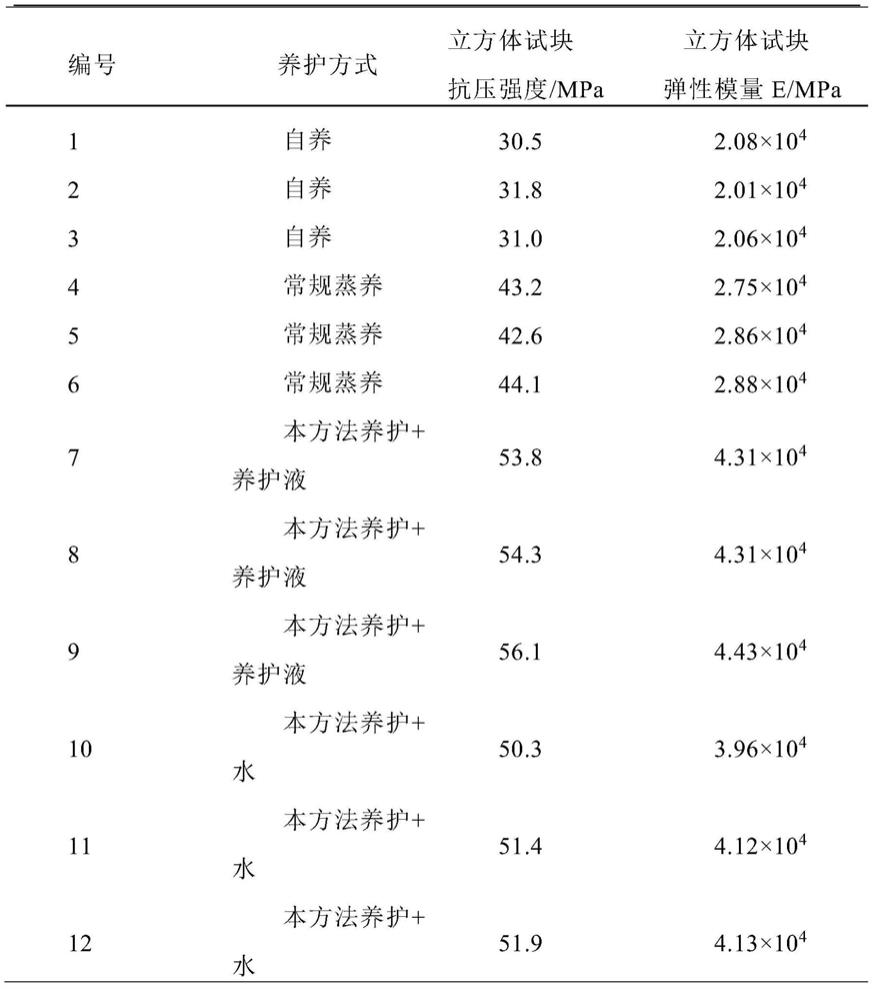

67.当反应室302内有足够量反应物时关闭进出水口,并通过的旋转电机304使反应室302旋转促使反应物充分放热,当需要进一步升温时,打开反应室302出水口,氢氧化钙溶液通过出液管道10进入消解池5,完全降温后作为氢氧化钙溶液备用。通过自发热反应系统的介入。

68.步骤s5降温阶段具体包括以下阶段:

69.s5.1:关闭自发热系统3,并降低生物燃料制热系统4的供热温度;

70.s5.2:关闭暖气管道103内的供热,保留雾化喷嘴104和喷淋喷嘴101工作;

71.s5.3:关闭雾化喷嘴104,只由喷淋喷嘴101提供预制t梁102养护的湿度。每个阶段,模台107上的温度监测仪106以及湿度监测仪108监测到的降温速度应为10℃/h,且过程持续一小时。

72.养护液的制备方法具体包括以下步骤:

73.称量4kg的水于反应釜中,并将其置于水浴锅中加热至70℃,边搅拌边缓慢倒入300g硫酸铝粉末,继续搅拌20min,完成后放入一侧静置;

74.(1)称量4kg的水于反应釜中,并将其置于水浴锅中加热至70℃,边搅拌边加入300g硫酸铝,继续搅拌20min,完成后保温静置;

75.(2)取250ml的氢氟酸溶液于烧杯中,将烧杯置于水浴锅中加热至65

‑

70℃;然后边搅拌边加入氢氧化铝,氢氟酸溶液与氢氧化铝的质量比为3:1,继续搅拌30min使其充分反应,之后将烧杯取出过滤掉残渣,获得氟铝溶液,静置待用;其中,氢氟酸溶液质量浓度为40%;

76.(3)将制得的氟铝溶液加入步骤(1)静置溶液中,搅拌20min;再加入275ml三乙醇胺与450ml纳米硅溶胶,继续搅拌20min,从反应釜中取出反应液,静置冷却至室温,制得养护液;优选的,纳米硅溶胶为碱性纳米硅溶胶,sio2质量浓度为1.5%。

77.养护液的制备方法中,随着水泥的水化反应的进行,内部产生大量的钙离子和氢氧根离子,反应中的水可与钙离子等物质结合生成少量水化硅酸钙和胶状钙矾石等物质。喷洒养护液后,养护液中的硫酸铝与氟铝溶液提供了大量的铝离子与硫酸根离子,硫酸根离子与水泥水化产生的钙离子反应生成活性较大的次生石膏;铝离子与水泥水化产生的氢氧根离子结合生成四羟基铝酸根离子,该离子进而结合氢氧根离子与钙离子迅速生成c

‑

a

‑

h(水化铝酸钙)。次生石膏与c

‑

a

‑

h反应,析出大量钙矾石。此外,氟铝溶液还维持了液相中硫酸根离子与铝离子的存在形态,为硫酸铝溶液与水泥的反应进行提供了良好的环境。三乙醇胺可以很明显的促进水泥水化,加速钙矾石与水铝石的生成,这些水铝石与钙矾石大多呈六方板状晶体与柱状晶体,使水泥内部空间更加紧致。这些物质的加入,促使反应中生成大量高质量的钙矾石与水铝石,使混凝土的强度与硬度的提升十分明显。

78.纳米硅溶胶则可以与水泥水化生成的氢氧化钙反应生成硅酸钙来增加强度,而且纳米级的胶体还能填充于混凝土浅层内部生成的细小孔隙与裂纹,同时阻止钙离子向外部

迁移,从而使混凝土结构更加致密,表面更不易发生干裂。

79.实验例:

80.选取p.0 42.5水泥,机制砂级配为0

‑

3.75mm,粗骨料为5

‑

20mm碎石,减水剂减水率取β=25%,砂率取38%,水胶比取0.3,配合比水泥:砂:碎石:水:粉煤灰1:1.55:2.39:0.33:0.12,制作150mm

×

150mm

×

150mm的c50混凝土立方体试块若干;

81.将上述立方体试块分为四组,在其他养护条件相同的情况下,编号1

‑

3组在自然条件(27摄氏度)下养护;编号4

‑

6为采用常规蒸养;编号7

‑

9采用本方法养护,且养护液基于清水的掺量占比为8%;编号10

‑

12为采取本方法养护,但不添加养护液而由水代替,养护时间以本方法养护一个周期为限,得到结果见表1:

82.表1不同养护方式的立方体试块抗压强度与弹性模量对比

[0083][0084]

由表1可以明显看出,使用本方法养护且使用养护液养护的试块抗压强度和弹性模量更大,只使用本方法且未使用养护液喷淋的试块抗压强度和弹性模量相较于前者稍低

一些;采用常规蒸汽养护方法,试块抗压强度和弹性模量相较于自养而言有很大提高,但与本养护方法相比有较多不足;而在自养条件下养护的试块,由于温度、湿度不足和养护时间不够,无论是抗压强度还是弹性模量都是无法与前两者相比的。

[0085]

以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1