一种成型矩形管可以实现内隔板四面焊接的施工方法与流程

1.本发明属于钢结构加工技术领域,具体涉及一种成型矩形管可以实现内隔板四面焊接的施工方法。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.矩形钢管混凝土或小截面钢管一般采用冷成型钢管,其长度一般为6m、9m的规格,当用于钢结构建筑柱时,为更好地传递梁端弯矩,需要在与梁上下翼缘对应的位置设置横隔板。

4.对于矩形钢管截面,横隔板主要有三种形式,分别为贯通式隔板、外环隔板和内隔板,对于贯通式横隔板,柱则需要截成小段,将横隔板焊接完毕后,再将节点域之外的部分与节点域对齐焊接;外环隔板尺寸较大且不规则,容易造成钢材的浪费;而内隔板则用的较少,主要原因是,对于矩形钢管用作柱时,构件较长,很难实现内隔板定位和焊接,即便采用一些其他技术,也只能实现内隔板在钢管内的部分面焊接,无法全断面焊接。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的是提供一种成型矩形管可以实现内隔板四面焊接的施工方法。

6.为了实现上述目的,本发明是通过如下的技术方案来实现:

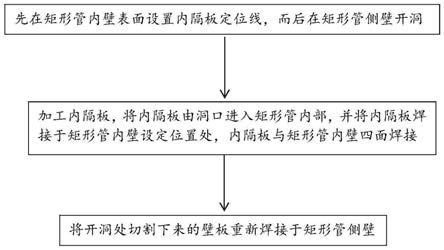

7.第一方面,本发明提供了一种成型矩形管可以实现内隔板四面焊接的施工方法,包括以下步骤:

8.先在矩形管内壁表面设置内隔板定位线,而后在矩形管侧壁开洞;

9.加工内隔板,将内隔板由洞口进入矩形管内部,并将内隔板焊接于矩形管内壁设定位置处,内隔板与矩形管内壁四面焊接;

10.将开洞处切割下来的壁板重新焊接于矩形管侧壁。

11.作为进一步的技术方案,开洞的步骤过程为:

12.先将内隔板定位线以弹线方式设置到矩形管壁表面,再以内隔板定位线为母线,于矩形管侧壁切割壁板,形成洞口。

13.作为进一步的技术方案,开洞的位置设置在矩形管较宽的侧壁,当矩形钢管截面四边相等时,四个侧壁均可开洞。

14.作为进一步的技术方案,加工内隔板前,在矩形管内焊接定位衬板。

15.作为进一步的技术方案,在将内隔板焊接于矩形管内时,将内隔板紧贴定位衬板焊接,焊接内隔板时,沿内隔板四周均进行焊接。

16.作为进一步的技术方案,内隔板可根据计算设置孔洞,当矩形管内需要灌注能够凝固的材料如混凝土时,孔洞作为灌浆孔使用,内隔板另外开设一定数量的排气孔。当矩形管内不灌注混凝土时,孔洞可以作为排气孔使用。

17.作为进一步的技术方案,对开洞处切割的壁板进行表面处理,对于较厚的壁板边缘做坡口处理,较薄的壁板边缘打磨平整。

18.作为进一步的技术方案,在焊接开洞处切割的壁板前,在矩形管洞口内侧焊接内衬板。

19.作为进一步的技术方案,开洞处切割下来的壁板采用等强焊接的方法与矩形管焊接。

20.上述本发明的有益效果如下:

21.本发明的施工方法,主要适用于冷成型方钢管或矩形钢管内隔板的定位与焊接,其在将矩形管壁板切割开洞后,将内隔板焊接于矩形管内壁,而后再将开设洞口切割的壁板焊接于矩形管洞口处,可以减小钢管柱截断再拼接造成轴线偏心的影响。

22.本发明的施工方法,在内隔板向矩形管内焊接时,将其四周均与矩形管内壁焊接,形成四面焊接,使内隔板在矩形管四个方向均可传递弯矩,消除安全隐患。

附图说明

23.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

24.图1是本发明根据一个或多个实施方式的施工方法的流程图;

25.图2是矩形管开设洞口的示意图;

26.图3是矩形管开设洞口后壁板、梁的示意图;

27.图4是矩形管的俯视图;

28.图5是梁中心与中心对齐时,内隔板的示意图;

29.图6是梁边与矩形管边对齐时,内隔板的示意图;

30.图中:为显示各部位位置而夸大了互相间间距或尺寸,示意图仅作示意使用;

31.其中,1孔洞,2排气孔。

具体实施方式

32.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

33.本发明的一种典型的实施方式中,如图1所示,提出一种成型矩形管可以实现内隔板四面焊接的施工方法,其主要适用于冷成型方钢管或矩形钢管内隔板的定位与焊接。

34.该施工方法的主要工艺流程为:确定矩形管截面——放样、切割内隔板——划线——激光切割——划线——焊接定位板——焊接内隔板——封闭开孔。

35.为了减小钢管柱截断再拼接造成轴线偏心的影响,采用在较宽一侧的壁板开洞,将内隔板焊接完成后,再将开设洞口切割下来的钢板采用等强焊接的方法与矩形管焊接在一起。

36.具体的,该施工方法包括以下步骤:

37.s1:定位;

38.在切割矩形管的洞口前,先将内隔板定位线弹到矩形管壁表面,再以内隔板定位

线为母线在数控机床上绘制切割线,并编制操作流程,从而以内隔板定位线为母线确定洞口开设的位置。

39.该步骤中,在矩形管所开洞口的上下边线,距离内隔板最近的表面要能满足内隔板焊接工艺要求,矩形管所开洞口的左右边线距离矩形管的圆弧内边要能满足内隔板焊接工艺要求;矩形管所开洞口的距离以最后通过实验验证的能够便于焊接的尺寸为准。

40.s2:切割;

41.在矩形管侧壁切割壁板,形成洞口。此处的侧壁选在矩形管较宽的侧壁。

42.切割尽量采用精密切割,在切割时要保证切割工艺不损伤所开洞口对面的壁板为准。

43.在切割前,应制作钢板切割完毕后便于取出的措施,以避免被切割下来的钢板掉入矩形管内不好取出。

44.s3:焊接内隔板定位衬板;

45.内隔板定位衬板焊于内隔板的设定焊接位置后面,焊接内隔板定位衬板是为了固定内隔板。

46.s4:切割下的壁板表面处理;

47.由于一般矩形管壁厚较厚,切割下来的壁板再焊回原位置时需要等强焊接,因此,切割下来的壁板边缘可根据厚度确定做坡口处理或打磨平整,对于较厚的壁板边缘做坡口处理,较薄的壁板边缘打磨平整。

48.s5:内隔板加工;

49.内隔板根据设计进行加工。

50.内隔板可根据计算设置孔洞,当矩形管内需要灌注能够凝固的材料如混凝土时,孔洞作为灌浆孔使用,内隔板另外开设一定数量的排气孔。当矩形管内不灌注混凝土时,孔洞可以作为排气孔使用。内隔板的排气孔位置可根据实际情况设置。

51.在可能的实施方式中,本实例列出了两种形式:第一种形式的内隔板设有两个孔洞1,作为灌浆孔,两个灌浆孔间隔开,内隔板除灌浆孔另设排气孔2;第二种形式的内隔板预留一个孔洞1作为灌浆孔,其设置在内隔板一侧,此时将灌浆孔设置为长圆孔,内隔板另一侧设置多个排气孔2,分别如图5、图6所示。

52.第一种形式和第二种形式展示了不同的开洞方式,但不限于这两种形式。

53.s6:焊接内隔板;

54.将内隔板由洞口进入矩形管内部,并将内隔板于矩形管内壁紧贴内隔板定位衬板焊接。

55.将焊枪或焊接壁通过矩形管的洞口伸入矩形管内部,沿内隔板四周进行焊接。

56.s7:焊接切割孔内衬板;

57.为便于切割后的壁板焊回原处,可在洞口内侧边缘焊接内衬板,内衬板可以固定切割后的壁板,也可采取其它措施保证切割后的壁板能够焊接回切钢管切割处。

58.s8:焊接切割下来的壁板;

59.将切割下来的壁板处理后焊接于内衬板处,切割下来的壁板采用等强焊接的方法重新焊接于矩形管侧壁。

60.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技

术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1