一种预制装配式隔震支座

1.本发明涉及建筑工程技术领域,特别涉及一种预制装配式隔震支座。

背景技术:

2.地震是对人类社会威胁最为严重的自然灾害之一,在历史上对经济、人口造成了难以估计的损失,因此合理地降低地震对建筑结构的影响是建筑结构设计的首要目标之一。长期以来,在建筑结构设计中,往往采用抗震的设计思路,依靠结构和构件的塑性变形来耗散地震能量。这种传统设计的结构虽然可以在一定程度上缓解地震带来的影响,降低强震大震对人类生命的威胁,但是地震对结构造成的损伤却难以避免,地震对经济、社会的影响仍然无法根除。为改善这种状况,可以通过在建筑结构底部设置水平隔震支座,延长上部结构的自振周期,降低结构的地震响应,使上部结构在大震时基本处于弹性状态,减少结构的塑性损伤,以此避免地震对结构产生过大的损害。

3.装配式建筑不仅仅是为了改善震后建造,在日常的生产生活中也可以发挥很大的作用,降低生产周期、改善结构质量、降低环境污染与能源消耗。近年来,在政府的大力推动下,装配式建筑在我国逐渐兴起,我国的装配式建筑有了非常大的发展和进步。但是相较于传统的建筑结构,装配式建筑结构由于构件之间连接的薄弱性,结构整体的抗震性能仍然受到结构整体性不足的不利影响。而在装配式建筑结构中引入隔震支座系统,可以有效地降低地震的影响,推进装配式建筑结构在高烈度区的使用。

4.因此,将隔震支座与装配式结构相结合是一种非常具有发展潜力的研究方向,有必要开展隔震支座的系统的装配化研究。

技术实现要素:

5.为了解决上述发明问题,本发明提供了一种预制装配式隔震支座,本发明提供的预制装配式隔震支座,可以提高施工效率,改善施工环境。

6.本发明提出了一种预制装配式隔震支座,包括上支墩、下支墩和基础件,所述上支墩设置在上柱下方,所述上支墩的下方设有隔震支座,所述隔震支座的底部设有下支墩,所述下支墩的下端连接有基础件。

7.进一步地,所述隔震支座包括下转动座、上转动座、弧形滑套、弧形板、中间板、减震弹簧、直杆、顶板、圆柱、滑杆、滑套、万向球、上转动槽、下转动槽、底板和复位弹簧,所述底板的顶部沿着圆周方向均匀固定连接有弧形滑套,所述弧形滑套的内壁固定连接有复位弹簧,所述复位弹簧的顶部固定连接有弧形板,且弧形板的侧壁与弧形滑套的内壁贴合接触,所述弧形板的顶部固定连接有圆柱,所述底板的顶部中端处固定连接有下转动座,所述下转动座的顶部开设有下转动槽,所述下转动座的顶部通过螺栓固定连接有上转动座,所述上转动座开设有上转动槽,所述下转动槽和上转动槽贴合转动连接有万向球,所述万向球的顶部固定连接有直杆,所述直杆的顶部固定连接有中间板,且中间板的底部与圆柱的顶部贴合接触,所述中间板的顶部均匀固定连接有减震弹簧和滑套,所述减震弹簧的顶部

固定连接有顶板,所述顶板的底部均匀固定连接有滑杆,且滑杆的底部与滑套的内壁贴合滑动连接。

8.进一步地,所述减震弹簧设置在滑杆内。

9.进一步地,所述弧形滑套、弧形板和万向球的圆心重合。

10.进一步地,所述上支墩的底部预埋有连接钢板,所述连接钢板和顶板均匀开设有第一安装孔。

11.进一步地,所述下支墩的顶部预埋有预埋连接钢板,所述预埋连接钢板和底板均匀开设有第二安装孔。

12.进一步地,所述第一安装孔和第二安装孔内均匀螺纹连接有高强螺栓,所述高强螺栓在第一安装孔内时连接钢板和顶板固定连接,所述高强螺栓在第二安装孔内时预埋连接钢板和底板固定连接。

13.进一步地,所述基础件的顶部开设有第三安装孔,所述第三安装孔内预埋有抗剪件。

14.进一步地,所述基础件的第三安装孔内浇筑有下支墩,且抗剪件的顶部设置在下支墩内中上端。

15.进一步地,所述抗剪件采用型钢或者钢筋笼。

16.与现有技术相比,本发明实施例的有益效果是:

17.1、本发明上支墩和上柱一体预制,同时下支墩也为预制,免去了隔震支座安装过程中的现浇部分,使隔震支座的安装既简便快捷,又干净整洁。

18.2、本发明隔震支座通过高强螺栓与上支墩和下支墩连接在一起,高强螺栓的螺母、高强螺栓与其他部件的连接部之间相互摩擦,可耗散能量,减少对隔震支座的损害。

19.3、本发明能解决以往工程上支座下承台无法密实浇筑混凝土而形成空鼓的问题,保证密实浇筑。

20.4、本发明能够很好的发挥隔震耗能作用,保护结构的安全,具有很好的实用性和可行性。

21.5、本发明隔震支座的滑杆在滑套内滑动对顶板导向支撑,然后减震弹簧进行竖直减震处理,使得隔震支座进行竖直减震处理,同时,上支墩在水平方向上发生偏移时上支墩带动顶板转动,顶板带动通过滑杆和滑套带动中间板转动,中间板带动直杆转动,直杆带动万向球转动,万向球在上转动槽和下转动槽内转动,实现上支墩轻微摆动进行水平减震,中间板转动时推动圆柱向下移动,然后复位弹簧推动弧形板移动,弧形板推动圆柱移动,多组圆柱配合将中间板推动至水平状态,便于上支墩恢复到初始状态,隔震支座整体减震效果,同时,利于复位处理。

附图说明

22.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

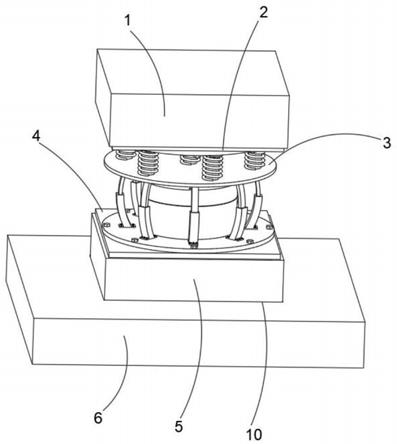

23.图1为本发明实施例的结构示意图。

24.图2为本发明实施例的结构另一视角示意图。

25.图3为本发明实施例的结构正示意图。

26.图4为本发明实施例的结构剖视图。

27.图5为本发明实施例的结构剖视另一视角示意图。

28.图6为本发明实施例的隔震支座结构示意图。

29.图7为本发明实施例的下支墩及其连接结构剖视图。

30.图8为本发明实施例的图5的a处结构放大示意图。

31.其中,附图标记为,

32.1、上支墩;

33.2、连接钢板;21、第一安装孔;

34.3、隔震支座;31、下转动座;32、上转动座;33、弧形滑套;34、弧形板;35、中间板;36、减震弹簧;37、直杆;38、顶板;39、圆柱;310、滑杆;311、滑套;312、万向球;313、上转动槽;314、下转动槽;315、底板;316、复位弹簧;

35.4、预埋连接钢板;41、第二安装孔;

36.5、下支墩;

37.6、基础件;

38.7、高强螺栓

39.8、上连接钢板;

40.9、下连接钢板;

41.10、第三安装孔;

42.11、抗剪件。

具体实施方式

43.为了使本发明的目的、技术方案及优点更加清楚明白,以下实施例是对本发明进行进一步详细说明。当然,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

44.实施例

45.参见图1、2、3、4、5、6、7、8所示,本发明提供一种预制装配式隔震支座,包括上支墩1、下支墩5和基础件6,其特征在于,上支墩1设置在上柱下方,上支墩1的下方设有隔震支座3,隔震支座3包括下转动座31、上转动座32、弧形滑套33、弧形板34、中间板35、减震弹簧36、直杆37、顶板38、圆柱39、滑杆310、滑套311、万向球312、上转动槽313、下转动槽314、底板315和复位弹簧316,底板315的顶部沿着圆周方向均匀固定连接有弧形滑套33,弧形滑套33的内壁固定连接有复位弹簧316,复位弹簧316的顶部固定连接有弧形板34,且弧形板34的侧壁与弧形滑套33的内壁贴合接触,弧形板34的顶部固定连接有圆柱39,底板315的顶部中端处固定连接有下转动座31,下转动座31的顶部开设有下转动槽314,下转动座31的顶部通过螺栓固定连接有上转动座32,上转动座32开设有上转动槽313,下转动槽314和上转动槽313贴合转动连接有万向球312,万向球312的顶部固定连接有直杆37,直杆37的顶部固定连接有中间板35,且中间板35的底部与圆柱39的顶部贴合接触,中间板35的顶部均匀固定连接有减震弹簧36和滑套311,减震弹簧36的顶部固定连接有顶板38,顶板38的底部均匀固定连接有滑杆310,且滑杆310的底部与滑套311的内壁贴合滑动连接,减震弹簧36设置在滑杆310内,弧形滑套33、弧形板34和万向球312的圆心重合,隔震支座3的滑杆310在滑套311内

滑动对顶板38导向支撑,然后减震弹簧36进行竖直减震处理,使得隔震支座3进行竖直减震处理,同时,上支墩1在水平方向上发生偏移时上支墩1带动顶板38转动,顶板38带动通过滑杆310和滑套311带动中间板35转动,中间板35带动直杆37转动,直杆37带动万向球312转动,万向球312在上转动槽313和下转动槽314内转动,实现上支墩1轻微摆动进行水平减震,中间板35转动时推动圆柱39向下移动,然后复位弹簧316推动弧形板34移动,弧形板34推动圆柱39移动,多组圆柱39配合将中间板35推动至水平状态,便于上支墩1恢复到初始状态,隔震支座3整体减震效果,同时,利于复位处理。

46.参见图1、2、4、5所示,隔震支座3的底部设有下支墩5,上支墩1的底部预埋有连接钢板2,连接钢板2和顶板38均匀开设有第一安装孔21,下支墩5的顶部预埋有预埋连接钢板4,预埋连接钢板4和底板315均匀开设有第二安装孔41。第一安装孔21和第二安装孔41内均匀螺纹连接有高强螺栓7,高强螺栓7在第一安装孔21内时连接钢板2和顶板38固定连接,高强螺栓7在第二安装孔41内时预埋连接钢板4和底板315固定连接,本发明隔震支座3通过高强螺栓7与上支墩1和下支墩5连接在一起,高强螺栓7的螺母、高强螺栓7与其他部件的连接部之间相互摩擦,可耗散能量,减少对隔震支座3的损害。

47.参见图1、4、5、7所示,基础件6的顶部开设有第三安装孔10,第三安装孔10内预埋有抗剪件11,基础件6的第三安装孔10内浇筑有下支墩5,且抗剪件11的顶部设置在下支墩5内中上端,抗剪件11采用型钢或者钢筋笼,上支墩1和上柱一体预制,同时下支墩5也为预制,免去了隔震支座3安装过程中的现浇部分,使隔震支座3的安装既简便快捷,又干净整洁,能解决以往工程上支座下承台无法密实浇筑混凝土而形成空鼓的问题,保证密实浇筑,能够很好的发挥隔震耗能作用,保护结构的安全,具有很好的实用性和可行性。

48.使用时,将抗剪件11预埋在基础件6的第三安装孔10,将下支墩5插在第三安装孔10内,并将下支墩5和基础件6浇筑好,高强螺栓7将底板315和预埋连接钢板4连接好,将隔震支座3安装在下支墩5,在通过高强螺栓7将弧形板34和上支墩1的底部连接钢板2连接好,上支墩1和上柱一体预制,同时下支墩5也为预制,免去了隔震支座3安装过程中的现浇部分,使隔震支座3的安装既简便快捷,又干净整洁;隔震支座3通过高强螺栓7与上支墩1和下支墩5连接在一起,高强螺栓7的螺母、高强螺栓7与其他部件的连接部之间相互摩擦,可耗散能量,减少对隔震支座3的损害;能解决以往工程上支座下承台无法密实浇筑混凝土而形成空鼓的问题,保证密实浇筑;能够很好的发挥隔震耗能作用,保护结构的安全,具有很好的实用性和可行性。

49.隔震支座3运行时,隔震支座3的滑杆310在滑套311内滑动对顶板38导向支撑,然后减震弹簧36进行竖直减震处理,使得隔震支座3进行竖直减震处理,同时,上支墩1在水平方向上发生偏移时上支墩1带动顶板38转动,顶板38带动通过滑杆310和滑套311带动中间板35转动,中间板35带动直杆37转动,直杆37带动万向球312转动,万向球312在上转动槽313和下转动槽314内转动,实现上支墩1轻微摆动进行水平减震,中间板35转动时推动圆柱39向下移动,然后复位弹簧316推动弧形板34移动,弧形板34推动圆柱39移动,多组圆柱39配合将中间板35推动至水平状态,便于上支墩1恢复到初始状态,隔震支座3整体减震效果,同时,利于复位处理。

50.以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1