三层环板结构的封闭腔体柱子与钢梁的直插式免螺栓连接节点的制作方法

1.本发明涉及建筑技术领域,尤其涉及一种三层环板结构的封闭腔体柱子与钢梁的直插式免螺栓连接节点。

背景技术:

2.圆管、矩形管等封闭腔体的柱子,与钢梁的连接,传统的典型做法,是原先把牛腿装配焊接在钢柱上,然后跟钢梁的腹板,采用高强螺栓、有些还需要加夹板,进行螺栓连接。对于大荷载的框架结构,梁柱连接节点螺栓用量巨大,成本高并且施工繁琐。

技术实现要素:

3.本发明的目的在于提出一种节省螺栓用量,优化梁柱受力结构,并且适用多种梁高的梁柱插入式的结点。

4.为达到上述目的,本发明提出一种三层环板结构的封闭腔体柱子与钢梁的直插式免螺栓连接节点,包括第一钢柱、至少一根第一钢梁、至少一根第二钢梁和钢梁插接钢构;

5.所述钢梁插接钢构包括上环板、中部环板和下环板,所述上环板、中部环板和下环板以一定间距上下同轴布置,上下相邻的两块环板之间设置一根连接柱;

6.所述钢梁插接钢构焊接于所述第一钢柱的端部,所述第一钢柱的端面与所述下环板的表面焊接固定;

7.所述第一钢梁和所述第二钢梁在不同的方向上与所述钢梁插接钢构插接相连;所述第一钢梁腹板的下沿搁置于所述下环板表面,所述中部环板和所述上环板的侧沿均开设有第一插槽;所述第一钢梁腹板的端部插入所述第一插槽后,使得所述第一钢梁上翼缘与所述上环板相互衔接,所述第一钢梁下翼缘与所述下环板相互衔接;

8.所述第二钢梁的下沿搁置于所述中部环板的表面,所述上环板的侧沿可设有第二插槽;所述第二钢梁腹板的端部插入所述第二插槽后,使得所述第二钢梁上翼缘与所述上环板相互衔接,所述第二钢梁下翼缘与所述中部环板相互衔接。

9.进一步的,当腹板插入插槽后,所述腹板的端部抵触至所述连接柱的表面,通过焊接将所述第一钢梁和第二钢梁与所述上环板、下环板、中部环板以及连接柱的连接缝焊接密封。

10.进一步的,还包括用于所述第一钢梁和第二钢梁在插接阶段防侧倒的限位件,所述限位件固定于所述上环板的下表面或者所述连接柱的表面。

11.进一步的,所述限位件为两块平行布置的限位板,两块所述限位板之间预留插接腹板的间隙;

12.两块所述限位板和所述第一钢梁和第二钢梁的腹板上设有相对应的螺栓孔,所述第一钢梁或者所述第二钢梁插接定位后,通过单个螺栓实现与所述限位板的预固定。

13.进一步的,还包括与所述上环板同轴焊接的第二钢柱,所述第二钢柱在所述第一

钢柱与所述钢梁插接钢构内浇筑完混凝土后,再通过焊接与上环板焊接固定。

14.进一步的,所述第一钢柱、连接柱和第二钢柱为管径和形状均相同的柱子,包括圆柱或者矩形柱。

15.进一步的,所述第一钢梁和所述第二钢梁的腹板高度不同。

16.与现有技术相比,本发明的优势之处在于:

17.1、构造简单、传力清晰;省去螺栓后,钢梁的腹板不用开设大量的螺栓孔,母材无损耗,更好的传递剪力,免去了传统螺栓连接节点的二次传导,整体的受力结构优。

18.2、减少用料,降低系统的造价成本;省去了大量高强螺栓以及双面夹板的用料,成本大大降低。

19.3、钢梁与柱子的插入式连接连接,有利于框架的垂直度、平整度调节,降低安装难度,缩减施工周期,降低安装成本。

20.4、钢梁与柱子的焊接节点可以采用焊接机器人结合bim模型实现现场焊接,缩减人工成本,且焊接质量得到保证。

21.5、本发明采用三层环板结构,适用施工阶段梁高不一的情况,适用范围更广。

附图说明

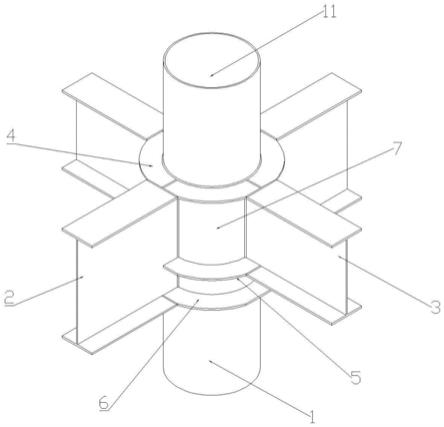

22.图1为本实施例中三层环板结构的封闭腔体柱子与钢梁的直插式免螺栓连接节点的整体结构示意图;

23.图2为本实施例中三层环板结构的封闭腔体柱子与钢梁的直插式免螺栓连接节点的剖视图;

24.图3为本实施例中三层环板结构的封闭腔体柱子与钢梁的直插式免螺栓连接节点的爆炸图;

25.图4为本实施例中三层环板结构的封闭腔体柱子与钢梁的直插式免螺栓连接节点的爆炸剖视图;

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案作进一步地说明。

27.如图1、图2、图3和图4所示,本发明提出一种三层环板结构的封闭腔体柱子与钢梁的直插式免螺栓连接节点,包括第一钢柱1、至少一根第一钢梁2、至少一根第二钢梁3和钢梁插接钢构;

28.钢梁插接钢构包括上环板4、中部环板5和下环板6,上环板4、中部环板5和下环板6以一定间距上下同轴布置,上下相邻的两块环板之间设置一根连接柱7;

29.钢梁插接钢构焊接于第一钢柱1的端部,第一钢柱1的端面与下环板6的表面焊接固定;

30.第一钢梁2和第二钢梁3在不同的方向上与钢梁插接钢构插接相连;第一钢梁2腹板的下沿搁置于下环板6表面,中部环板5和上环板4的侧沿均开设有第一插槽8;第一钢梁2腹板的端部插入第一插槽8后,使得第一钢梁2上翼缘与上环板4相互衔接,第一钢梁2下翼缘与下环板6相互衔接;

31.第二钢梁3的下沿搁置于中部环板5的表面,上环板4的侧沿可设有第二插槽9;第二钢梁3腹板的端部插入第二插槽9后,使得第二钢梁3上翼缘与上环板4相互衔接,第二钢梁3下翼缘与中部环板5相互衔接。

32.梁柱插接的结构设计,构造简单、传力清晰;省去螺栓后,钢梁的腹板不用开设大量的螺栓孔,母材无损耗,更好的传递剪力,免去了传统螺栓连接节点的二次传导,整体的受力结构优。此外,省去了大量高强螺栓以及双面夹板的用料,成本大大降低。

33.在本实施例中,当腹板插入插槽后,腹板的端部抵触至连接柱7的表面,通过焊接将第一钢梁2和第二钢梁3与上环板4、下环板6、中部环板5以及连接柱7的连接缝焊接密封。

34.在本实施例中,还包括用于第一钢梁2和第二钢梁3在插接阶段防侧倒的限位件,限位件固定于上环板4的下表面或者连接柱7的表面。

35.在本实施例中,限位件为两块平行布置的限位板10,两块限位板10之间预留插接腹板的间隙;

36.两块限位板10和第一钢梁2和第二钢梁3的腹板上设有相对应的螺栓孔,第一钢梁2或者第二钢梁3插接定位后,通过单个螺栓实现与限位板10的预固定。

37.在本实施例中,还包括与上环板4同轴焊接的第二钢柱11,第二钢柱11在第一钢柱1与钢梁插接钢构内浇筑完混凝土后,再通过焊接与上环板4焊接固定。

38.在本实施例中,第一钢柱1、连接柱7和第二钢柱11为管径和形状均相同的柱子,包括圆柱或者矩形柱。

39.在本实施例中,第一钢梁2和第二钢梁3的腹板高度不同,在实际施工的过程中,普遍也会存在梁高不一的情况,这时候不同的钢梁上翼缘是齐平的,但是下翼缘的高度不同,设置三层环板,甚至不限于本发明的三层环板,可以是四层以及多层,从而使得各种高度的钢梁在同一根钢柱的不同角度实现插接,适用的工程更多,应用性优。

40.上述实施例与现有的梁柱结构相比,下面将通过具体实施例对照来阐述其经济性优点:

41.对于12*12米柱网,2吨/平米楼面荷载的框架结构,原先主梁与柱子交接的节点(假设柱跟四根梁连接),需要设置480颗m24*120的高强螺栓,并采用双面夹板,仅螺栓部分的价格就要5000元,另外每根梁根部还有两块600*1000mm的夹板,平均重量约50公斤/块;分摊到楼面面积,超过60元/平米。本发明能够节省这部分价格,意义重大。

42.上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1