一种双边燕尾槽瓷砖及其生产瓷砖坯体的上模芯的制作方法

1.本发明涉及陶瓷砖的生产领域,具体涉及一种双边燕尾槽瓷砖及其生产瓷砖坯体的上模芯。

背景技术:

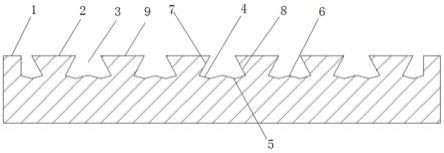

2.现有的瓷砖生产工艺,瓷砖坯体先由粉料通过压机超高压力压制成型,然后通过模具合模而成。但在瓷砖使用中常常会出现空鼓或脱落的现象,其中粘接层与饰面砖间的脱落尤为严重,究其因主要在于粘结力失效而导致。

3.造成这种问题的原因是瓷砖在制造过程中,在脱模阶段采用正向脱模,导致瓷砖的背纹凸起的横截面都是上面小,下面大,其结构如图1所示。当瓷砖采用图1中的这种背纹截面结构时,常见的脱落因素如下:背纹凹槽呈梯形状外大内小,无法形成卡扣结构;一年四季温差过大,瓷砖热胀冷缩、部分地区冬季在零度以下,瓷砖内部水分结冰膨胀,导致瓷砖脱落;瓷砖吸水率过高,铺贴时,泡水不充分,铺贴后过早吸干干结层水份;瓷砖在烧制过程中,坯底釉具有脱模性质;自然外力:大风,暴雨,冰雹等对瓷砖的外部冲击。

4.虽然也有人提出过采用单边燕尾槽结构的瓷砖来改善瓷砖脱落的问题,但仍然存在缺陷:1、虽然解决了瓷砖脱落问题但这种结构的瓷砖较难量产,即使生产出来其瓷砖的质量不够稳定;2、瓷砖的生产需要用数控雕刻机对背纹进行加工,导致瓷砖的生产成本较高。

技术实现要素:

5.为了克服上述现有技术的缺陷,本发明提出了一种双边燕尾槽瓷砖及其生产瓷砖坯体的上模芯,这种瓷砖可以保证能够利用其结构在铺贴时形成卡扣,从而有效抗击各种人为或自然的脱落因素,达到防脱的效果,同时有效降低瓷砖生产的技术难度和成本。

6.本发明是通过以下技术方案予以实现的:

7.一种双边燕尾槽瓷砖,包括设置在砖体背面的凸起和燕尾槽,所述凸起和燕尾槽互相间隔排列的布置在整个砖体的背面,所述凸起的顶部宽度大于所述凸起的底部宽度,所述燕尾槽的开口宽度小于所述燕尾槽的底部宽度,所述燕尾槽的底部包括第一v型槽、第二v型槽和引流平台,所述第一v型槽、第二v型槽和所述引流平台沿所述燕尾槽的整个长度延伸,所述第一v 型槽、第二v型槽被所述引流平台分隔开,所述引流平台的高度高于所述第一和第二v型槽的底部并且不高过所述燕尾槽的开口处。

8.作为本发明的进一步改进所述凸起包括第一斜边、第二斜边和外平台,所述第一v型槽与其相邻的所述凸起的第一斜边形成夹角h1,所述第二v型槽与其相邻的所述凸起的第二斜边形成夹角h2,所述第一斜边与所述凸起的外平台形成夹角β1,所述第二斜边与所述凸起的外平台形成夹角β2,所述夹角β1、β2为锐角,所述夹角h1、h2的值满足以下关系:5

°

≤h1≤80

°

, 5

°

≤h2≤80

°

。

9.作为本发明的进一步改进,所述第一v型槽和第二v型槽对称,所述凸起的所述第

一斜边和所述第二斜边对称。

10.作为本发明的进一步改进,所述凸起的顶部宽度为f,f的值满足如下关系:3mm≤f≤9mm。

11.作为本发明的进一步改进,所述燕尾槽的开口宽度为e,e的值满足如下关系:2mm≤e≤9mm。

12.作为本发明的进一步改进,所述引流平台的宽度为c,c的值满足如下关系:0.5mm≤c≤3.5mm。

13.作为本发明的进一步改进,所述引流平台与所述第一、第二v型槽连接处设有圆角i,i的值满足如下关系:r0.3≤i≤r3。

14.作为本发明的进一步改进,所述燕尾槽开口距离所述第一、第二v型槽的底部的深度为a,a的值满足如下关系:0.5mm≤a≤2.5mm。

15.作为本发明的进一步改进,所述第一v型槽和第二v型槽为轴对称槽,所述第一v型槽或第二v型槽v型夹角为g,g的值满足如下关系:100

°

≤ g≤176

°

。

16.作为本发明的进一步改进,所述引流平台距离所述第一、第二v型槽底部的高度为d,d的值满足如下关系:0.1mm≤d≤1.2mm。

17.一种制造双边燕尾槽瓷砖的上模芯,包括上模芯基体和上模芯表面橡胶,所述上模芯表面橡胶一体成型贴覆在上模芯基体上且形成凸纹和凹纹,通过压制方法所述凸纹和所述凹纹分别形成双边燕尾槽瓷砖的所述燕尾槽和所述凸起。

18.与现有技术相比,本发明的有益效果在于:采用本发明的一种双边燕尾槽瓷砖可以有效降低瓷砖空鼓或脱落的风险,采用本发明的一种双边燕尾槽瓷砖的上模芯进行瓷砖制造时可以通过一体成型覆盖压制的方法制造出本发明的一种双边燕尾槽瓷砖的所述凸起和所述燕尾槽,不必再进行数控加工程序同时降低了生产成本。

附图说明

19.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图做简单的介绍,显而易见地,下面描述中的附图是本发明一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1是现有技术中常见的瓷砖背纹横截面;

21.图2是本发明的双边燕尾槽瓷砖背面的横截面;

22.图3是本发明的双边燕尾槽瓷砖背面的横截面的参数详情;

23.图4是本发明的双边燕尾槽瓷砖的上模芯的横截面。

具体实施方式

24.以下将结合附图对本发明各实施例的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施例,都属于本发明所保护的范围。

25.下面通过具体的实施例并结合附图对本发明做进一步的详细描述。

26.一种双边燕尾槽瓷砖1,包括设置在砖体背面的凸起2和燕尾槽3,凸起 2和燕尾槽3互相间隔排列的布置在整个砖体的背面,凸起2的顶部宽度大于凸起2的底部宽度,燕尾槽3的开口宽度小于燕尾槽3的底部宽度,燕尾槽3 的底部包括第一v型槽4、第二v型槽5和引流平台6,第一、第二v型槽和引流平台6沿燕尾槽3的整个长度延伸,第一、第二v型槽6被引流平台分隔开,引流平台的高度高于第一和第二v型槽的底部并且不高过燕尾槽3 的开口处,凸起2包括第一斜边7、第二斜边8和外平台9,第一v型槽4的一边与燕尾槽3相邻的凸起2的第一斜边7形成夹角h1,第二v型槽一边与燕尾槽3另一侧相邻的凸起2的第二斜边8形成夹角h2,第一斜边7与凸起 2的外平台9形成夹角β1,第二斜边8与凸起2的外平台9形成夹角β2,夹角β1、β2为锐角,夹角h1、h2的值满足以下关系:5

°

≤h1≤80

°

,5

°

≤ h2≤80

°

。本发明提出的瓷砖在铺贴过程中,将水泥浆灌进燕尾槽3内,由于燕尾槽3的底部存在的第一、第二v型槽,因此水泥浆首先要铺满v型槽内,之后在水泥浆继续灌入的过程中漫过v型槽后更有效的向燕尾槽两侧的尖角区域填充,从而达到水泥浆与瓷砖的无缝隙结合,更有效的利用燕尾槽结构达到防止空鼓产生以及瓷砖脱落的效果。

27.在本实施例中,第一、第二v型槽形状相同,第一、第二v型槽两侧面对称,凸起2的第一斜边7和第二斜边8对称。将第一、第二v型槽设置成相同,将凸起设置成对称结构可以降低瓷砖的制造难度。

28.在本实施例中,凸起2的顶部宽度为f,f的值满足如下关系:3mm≤f≤ 9mm。

29.在本实施例中,燕尾槽3的开口宽度为e,e的值满足如下关系:2mm≤ e≤9mm。

30.在本实施例中,引流平台的宽度为c,c的值满足如下关系:0.5mm≤c ≤3.5mm。

31.在本实施例中,引流平台与第一、第二v型槽连接处设有圆角i,i的值满足如下关系:r0.3≤i≤r3。

32.在本实施例中,燕尾槽3开口距离第一、第二v型槽的底部的深度为a, a的值满足如下关系:0.5mm≤a≤2.5mm。

33.在本实施例中,第一、第二v型槽的v型夹角为g,g的值满足如下关系:100

°

≤g≤176

°

。

34.在本实施例中,引流平台距离第一、第二v型槽底部的高度为d,d的值满足如下关系:0.1mm≤d≤1.2mm。

35.一种双边燕尾槽瓷砖的上模芯,其材料为硬度为93度的硫化橡胶,可以制造本实施例中的双边燕尾槽瓷砖的凸起2和燕尾槽3,在制造时将上模芯安装在瓷砖坯体的上方并配合下模芯通过压制的方法制造出相应的凸起2和燕尾槽3。具体的,上模芯包括上模芯基体和上模芯表面橡胶,所述上模芯表面橡胶一体成型贴覆在上模芯基体上且形成凸纹10和凹纹11,通过压制方法所述凸纹和所述凹纹分别形成双边燕尾槽瓷砖的所述燕尾槽3和所述凸起2。

36.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1