一种有粘结预应力装配式混凝土框架节点及其封浆方法

1.本发明属于预制装配式混凝土结构技术领域,具体涉及一种有粘结预应力装配式混凝土框架节点及其封浆方法。

背景技术:

2.早期装配式结构的节点连接方式多采用牛腿连接或齿槽连接等普通连接方式,这类节点连接方式施工程序复杂,周期较长,且局部节点受力较为薄弱,整体性受力较差。经过一系列实验和研究,各专家学者发明了柔性连接、预应力连接以及混合连接等多种节点连接方式,其中采用后张法有粘结预应力连接技术的有粘结预应力装配式混凝土框架具有良好的抗震性能,满足“强柱弱梁”破坏模式,符合“强节点”的抗震设计要求。

3.对于有粘结预应力装配式混凝土框架,其梁柱节点连接处一般采用环氧树脂进行密封。但是当预应力钢绞线拉紧后,梁柱间的缝隙较小,环氧树脂难以填充;且环氧树脂填充后,其与梁柱截面实现良好的粘结需要较长时间,严重影响了施工效率。同时,预应力钢绞线二次张拉时,会破坏环氧树脂与梁柱截面间的粘结,从而导致漏浆、灌浆压力不足和压浆不密实等问题。

4.由于有粘结预应力装配式混凝土框架节点连接处存在漏浆等问题,现预应力装配式混凝土框架多采用无粘结预应力连接技术。然而无粘结预应力技术安全性较低,对锚具可靠性依赖较强;若锚具坏掉,整根预应力筋都会失效。相反,有粘结预应力连接技术使预应力筋与混凝土相互粘结,减轻了锚具传递预应力作用,提高了锚固可靠性与耐久性。由此可见,有粘结预应力装配式混凝土框架存在的节点难以密封问题成为制约有粘结预应力技术在装配式混凝土结构中推广应用的瓶颈。

5.因此,研发一种更加安全、高效、密封性好的有粘结预应力装配式混凝土框架节点封浆方法显得十分必要。

技术实现要素:

6.针对现有技术的不足,本发明的目的是提供一种有粘结预应力装配式混凝土框架节点及其封浆方法。

7.为实现上述目的,本发明采用的技术方案为:

8.一种有粘结预应力装配式混凝土框架节点,包括混凝土柱和至少一根混凝土缺口梁;所述混凝土柱和混凝土缺口梁中均预留有预应力孔道,所述预应力孔道内安装有预应力钢绞线;进一步的,所述预应力孔道在混凝土柱和混凝土缺口梁中呈直线型布置;所述混凝土柱的侧面上具有牛腿,所述混凝土缺口梁的缺口形状与牛腿形状相适配,所述混凝土缺口梁通过其缺口支撑在牛腿上;

9.所述混凝土缺口梁的缺口端面上固定有金属橡胶复合板,所述金属橡胶复合板包括金属板以及固定在金属板外表面上的橡胶密封层,所述金属板和橡胶密封层的中部开设有供预应力钢绞线穿过的通孔;在装配过程中,通过预应力钢绞线进行预压,橡胶密封层受

压产生形变,对梁柱结合处断开的预应力孔道接口进行了良好的密封,能够保证混凝土缺口梁和混凝土柱连接的密封性。进一步的,所述混凝土柱以及牛腿中用于与混凝土缺口梁接触的区域位置处也固定有金属橡胶复合板,所述金属橡胶复合板中的橡胶密封层朝向混凝土缺口梁,通过该设计能够进一步增加混凝土柱和混凝土缺口梁之间的密封效果。

10.作为优选的技术方案,所述金属板为低碳钢板,所述橡胶密封层的材质为橡胶;橡胶为弹性聚合物材料,具有耐疲劳、耐腐蚀和耐老化性能,具有极低的压缩永久变形率和较长的使用寿命;在挤压力作用下,橡胶层通过发生形变,使混凝土柱和混凝土缺口梁之间形成密封连接。进一步的,所述混凝土柱和混凝土缺口梁内均设有用于连接金属板的连接筋。在混凝土柱和混凝土缺口梁的预制阶段,通过连接筋将金属橡胶复合板分别嵌入到梁柱模板中预设的位置处,与预应力孔道对准,金属橡胶复合板中的金属板与具有足够锚固长度的连接筋焊接或直接与混凝土柱和混凝土缺口梁内钢筋进行焊接。

11.本发明还提供了上述所述的有粘结预应力装配式混凝土框架节点的封浆方法,包括以下步骤:

12.步骤(1)、制作金属橡胶复合板:

13.在金属板的一个侧面上固定橡胶密封层,制得金属橡胶复合板;具体操作为:以低碳钢板为金属板,低碳钢板表面经过清洗、除杂后,进行喷砂打磨,喷涂粘合剂后与橡胶密封层复合形成金属橡胶复合板;

14.步骤(2)、支模与钢筋绑扎:

15.支设混凝土柱和混凝土缺口梁的模板,可采用铝模板或钢模板,保证混凝土柱和混凝土缺口梁的形状和尺寸,然后进行钢筋绑扎,设置金属波纹管作为预留的预应力孔道;

16.步骤(3)、安装金属橡胶复合板:

17.将金属橡胶复合板嵌入到模板中预设的位置处,与预应力孔道对准,金属板通过连接筋与绑扎好的混凝土缺口梁钢筋网架焊接锚固在一起,保证金属橡胶复合板的有效连接;

18.步骤(4)、混凝土浇筑:

19.将混凝土浇筑入模,注意振捣强度,保证混凝土浇筑质量的同时,避免模板受到过大振动产生变形;经养护、拆模板后得到混凝土柱和混凝土缺口梁。

20.步骤(5)、梁柱装配:

21.将预制完成的混凝土柱和混凝土缺口梁运送到施工现场,先在现场确定混凝土柱的位置,按照先柱后梁的顺序进行装配;

22.步骤(6)、穿插预应力钢绞线:

23.将预应力钢绞线穿过混凝土柱和混凝土缺口梁中预留的预应力孔道,安装好两端锚具,等待下一步张拉;

24.步骤(7)、张拉预应力钢绞线:

25.张拉预应力钢绞线,张拉控制应力为0.75倍的钢绞线抗拉强度,使得被施加预应力的混凝土柱和混凝土缺口梁承受压力,橡胶层受压变形使梁柱结合部位进行压力密封,梁柱框架形成一个整体;

26.步骤(8)、进行预应力孔道压浆。

27.对梁柱框架进行预应力孔道压力灌浆,在预应力孔道相应对齐的情况下,孔道在

框架内贯通,在原先灌浆压力薄弱处的节点结合部位,由变形良好的橡胶压力密封,得到良好的密封效果。

28.本发明的有益效果为:

29.本发明在混凝土柱和混凝土缺口梁的结合处采用金属橡胶复合板通过预应力进行压力密封,合理利用预应力的压应力和橡胶良好的密封性能,解决了节点连接处难以密封或密封不严的问题,避免后续灌浆过程中产生漏浆、灌浆压力不足和压浆不密实等现象。其原理为:预应力钢绞线经过张拉,使得被施加预应力的混凝土缺口梁承受较大压应力,由于预应力钢绞线的拉力作用,金属橡胶复合板也同时受压,橡胶密封层受压变形导致梁柱结合部位进行压力密封,预制框架形成一个整体。预制框架进行预应力孔道压力灌浆,在预应力孔道相应对齐的情况下,孔道在框架内贯通,在原先灌浆压力薄弱处的节点结合部位,由变形良好的橡胶压力密封,得到良好的密封效果。

附图说明

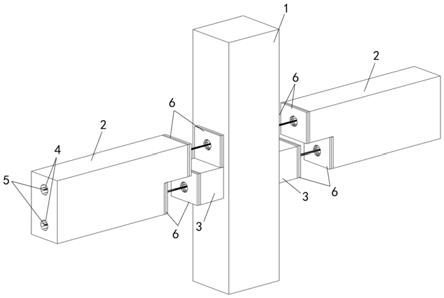

30.图1为本发明提供的一种有粘结预应力装配式混凝土框架节点的装配示意图;

31.图2为本发明提供的一种有粘结预应力装配式混凝土框架节点的主视图;

32.图3为图2中a部放大图;

33.附图标记:1-混凝土柱,2-混凝土缺口梁,3-牛腿,4-预应力孔道,5-预应力钢绞线,6-金属橡胶复合板,7-金属板,8-橡胶密封层。

具体实施方式

34.下面结合实施例和附图对本发明作更进一步的说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

35.需要说明的是,在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等术语应做广义理解,表示相互连接的两部件之间是固定在一起,一般是通过焊接、螺钉或胶粘等方式固定在一起。

36.参考图1至图3,一种有粘结预应力装配式混凝土框架节点,包括混凝土柱1和至少一根混凝土缺口梁2;具体的,混凝土缺口梁2的数量为两根,两根混凝土缺口梁2对称安装在混凝土柱1的两侧;混凝土柱1和混凝土缺口梁2中均预留有呈直线型布置的预应力孔道4,预应力孔道4内安装有预应力钢绞线5;混凝土柱1的一对相对侧面上具有对称布置的牛腿3,混凝土缺口梁2的缺口形状与牛腿3形状相适配,混凝土缺口梁2通过其缺口支撑在牛腿3上。

37.混凝土缺口梁2的缺口端面上固定有金属橡胶复合板6,金属橡胶复合板6包括金属板7以及固定在金属板外表面上的橡胶密封层8,金属板7和橡胶密封层8的中部开设有供预应力钢绞线5穿过的通孔。进一步的,为加强密封效果,混凝土柱1以及牛腿3中用于与混凝土缺口梁2接触的区域位置处也固定有金属橡胶复合板6,金属橡胶复合板6中的橡胶密封层朝向混凝土缺口梁,通过该设计能够进一步增加混凝土柱1和混凝土缺口梁2之间的密封效果。在一个优选的实施方式中,金属橡胶复合板6中的金属板7为低碳钢板,橡胶密封层8的材质为橡胶。

38.上述有粘结预应力装配式混凝土框架节点的封浆方法,包括以下步骤:

39.步骤(1)、制作金属橡胶复合板:

40.在金属板7的一个侧面上固定橡胶密封层8,制得金属橡胶复合板6;具体操作为:以低碳钢板为金属板,低碳钢板表面经过清洗、除杂后,进行喷砂打磨,喷涂粘合剂后与橡胶密封层复合形成金属橡胶复合板;

41.步骤(2)、支模与钢筋绑扎:

42.支设混凝土柱和混凝土缺口梁的模板,可采用铝模板或钢模板,保证混凝土柱和混凝土缺口梁的形状和尺寸,然后进行钢筋绑扎,设置金属波纹管作为预留的预应力孔道;

43.步骤(3)、安装金属橡胶复合板:

44.将金属橡胶复合板嵌入到模板中预设的位置处,与预应力孔道对准,金属板通过连接筋与绑扎好的混凝土缺口梁钢筋网架焊接锚固在一起,保证金属橡胶复合板的有效连接;

45.步骤(4)、混凝土浇筑:

46.将混凝土浇筑入模,注意振捣强度,保证混凝土浇筑质量的同时,避免模板受到过大振动产生变形;经养护、拆模板后得到混凝土柱和混凝土缺口梁。

47.步骤(5)、梁柱装配:

48.将预制完成的混凝土柱和混凝土缺口梁运送到施工现场,先在现场确定混凝土柱的位置,按照先柱后梁的顺序进行装配;

49.步骤(6)、穿插预应力钢绞线:

50.将预应力钢绞线穿过混凝土柱和混凝土缺口梁中预留的预应力孔道,安装好两端锚具,等待下一步张拉;

51.步骤(7)、张拉预应力钢绞线:

52.张拉预应力钢绞线,张拉控制应力为0.75倍的钢绞线抗拉强度,使得被施加预应力的混凝土柱和混凝土缺口梁承受压力,橡胶层受压变形使梁柱结合部位进行压力密封,梁柱框架形成一个整体;

53.步骤(8)、进行预应力孔道压浆。

54.对梁柱框架进行预应力孔道压力灌浆,在预应力孔道相应对齐的情况下,孔道在框架内贯通,在原先灌浆压力薄弱处的节点结合部位,由变形良好的橡胶压力密封,得到良好的密封效果。

55.上述所述的实施例仅是本发明优选的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下还可以做出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1