一种快装组合式施工围挡板的制作方法

1.本发明属于施工设施技术领域,具体涉及一种安装和拆卸方便,能够缩短施工围挡板的安设时间,挡板连接牢固,支腿的支撑高度可调,受施工现场地形和安装空间的影响小,施工围挡板的支撑牢固,整体美观性好,且可重复利用,使用灵活,实用性强,适用范围广的快装组合式施工围挡板。

背景技术:

2.目前,市政工程的短期施工作业当中,大多采用方便拆卸的组装式施工围挡板进行临时隔挡。然而,现有的组装式施工围挡板之间的连接,基本是采用铁丝连接的方式,这种传统的作业方式,不但操作繁琐、劳动强度大,延长安装时间,而且,连接的牢固性差,实用性不足。同时,一些采用铰链、合页进行施工围挡板之间连接的方式,虽然具有一定的连接稳固性,但是,在安装和拆卸过程中的工作量巨大,使用的灵活性差,且铰链结构在运输和搬运的过程中,极易损坏和变形,后期的维修量大,严重影响施工挡板的安装进度。

3.另外,现有的组装式施工围挡板,一般是采用长度固定的支腿结构来进行挡板板体的支撑。这种传统的支撑结构在实际的使用过程中,经常受施工现场地形的影响,而没有足够的安装空间,导致施工挡板的支撑牢固性差,适应性不足。而且,现有结构的挡板支腿,只能适用于较平整的地面,对于高低不平的布设地面,固定后的各施工围挡板之间的平整性差,高度参差不齐,影响施工围挡板的整体美观性。并且,目前所使用的施工围挡板的板体重量大,不利于施工过程中的人工搬运和安设。故有必要对现有技术的组装式施工挡板进行改进。

技术实现要素:

4.本发明就是针对上述问题,提供一种安装和拆卸方便,能够缩短施工围挡板的安设时间,挡板连接牢固,支腿的支撑高度可调,受施工现场地形和安装空间的影响小,施工围挡板的支撑牢固,整体美观性好,且可重复利用,使用灵活,实用性强,适用范围广的快装组合式施工围挡板。

5.本发明所采用的技术方案是:该快装组合式施工围挡板包括若干组并列布置的竖向挡板,其特征在于:相邻的两组所述竖向挡板之间的连接部位,设置有若干组沿竖向、间隔布置的锁紧式连接机构,并且,位于最下端的一组锁紧式连接机构上,还设置有用于与地面相连的固定支腿。

6.所述竖向挡板由挡板板面构成,挡板板面上设置有若干个挡板通风孔;所述挡板板面的两端分别设置有挡板边柱,且挡板边柱之间设置有若干组挡板横梁。以将锁紧式连接机构设置在两组相邻的竖向挡板的挡板边柱上,并利用挡板通风孔来减少刮风时所作用在挡板板面上的风力,同时,减轻挡板板面的重量。

7.所述锁紧式连接机构包括固定夹片,固定夹片上设置有导向连接杆,导向连接杆上活动设置有活动夹片,并且,所述活动夹片与固定夹片之间,形成有用于夹固两个竖向挡

板之间连接部位的压合连接腔;所述活动夹片背向压合连接腔的一侧、导向连接杆的杆体上,还活动设置有锁紧结构;所述导向连接杆上、未设置固定夹片的一端,设置有用于与其他辅助部件相连的扩展连接部。以利用固定夹片、活动夹片和锁紧结构,将锁紧式连接机构夹固在两组相邻的竖向挡板的挡板边柱上;并根据具体的使用需要,通过导向连接杆后端的扩展连接部,将整个连接机构与斜撑支杆、固定支腿等其他辅助部件相连,方便装置的使用。

8.所述固定夹片由固定片主体构成,固定片主体的两端、朝向所述压合连接腔的一侧,分别设置有用于与竖向挡板连接部位相卡接的固定片压合凸块;所述活动夹片由活动片主体构成,活动片主体的中部设置有连接杆插接孔,所述活动片主体通过连接杆插接孔、活动设置在导向连接杆的杆体上;并且,活动片主体的两端、朝向所述压合连接腔的一侧,分别设置有用于与竖向挡板连接部位相卡接的活动片压合凸块。以在由楔形锁紧块或转动凸轮构成的锁紧结构,带动活动夹片朝固定夹片方向压合、靠近的过程中,通过固定夹片两端部的固定片压合凸块以及活动夹片两端部的活动片压合凸块,来紧固地挤压住两个竖向挡板之间连接部位的挡板边柱,确保连接可靠性。

9.所述导向连接杆上活动设置的锁紧结构由楔形锁紧块构成,所述楔形锁紧块沿与导向连接杆相交叉的方向布置;同时,所述楔形锁紧块背向活动夹片的一侧、导向连接杆的杆体上,固定设置有用于限制楔形锁紧块位置的锁紧块定位卡销;所述楔形锁紧块由长条状的锁紧块主体构成,锁紧块主体的两端分别设置有锁紧块宽端和锁紧块窄端,且锁紧块主体的中部还设置有锁紧导向长孔;所述锁紧块主体通过锁紧导向长孔、活动设置在导向连接杆的杆体上,并且,锁紧块主体能够沿着锁紧导向长孔,在与导向连接杆相垂直的方向上、上下移动。以使楔形锁紧块能够沿着其中部的锁紧导向长孔,在导向连接杆上、沿竖向移动,进而使导向连接杆上活动设置的活动夹片朝向或背向固定夹片移动,实现对两个竖向挡板之间连接部位的挡板边柱的夹固和分离。

10.两组相邻竖向挡板连接部位的挡板ⅰ边柱和挡板ⅱ边柱的横向截面的形状相同,且挡板ⅰ边柱和挡板ⅱ边柱相对的一侧,分别对称设置有固定片内置腔;所述锁紧式连接机构的固定夹片隐藏式布置于挡板ⅰ边柱和挡板ⅱ边柱的固定片内置腔内,且固定夹片的两端部,分别与各固定片内置腔里、位于压合连接腔内部的一侧设置的固定片压合凹槽相卡接;并且,挡板ⅰ边柱和挡板ⅱ边柱的外壁上、朝向活动夹片的一侧,分别设置有用于与活动夹片两端部相卡接的活动片压合凹槽。以将锁紧式连接机构的固定夹片隐藏布置在挡板ⅰ边柱和挡板ⅱ边柱的固定片内置腔内,并利用随着楔形锁紧块移动、而相互靠近的活动夹片和固定夹片的端部,分别与边柱外壁上的活动片压合凹槽和固定片内置腔内的固定片压合凹槽的配合卡接,来提升锁紧式连接机构夹固的稳定性;同时,通过各边柱上连续布置的固定片压合凹槽和活动片压合凹槽,来灵活地调整锁紧式连接机构在挡板ⅰ边柱和挡板ⅱ边柱上的夹固位置;并方便绿植装饰布在竖向挡板板面上的安装,并有效提升绿植装饰布铺设的平整度。

11.两组相邻竖向挡板连接部位的挡板ⅰ边柱和挡板ⅱ边柱的横向截面的形状相同,并且,也可以在所述挡板ⅰ边柱和挡板ⅱ边柱的外壁上、与固定夹片端部和活动夹片端部相接触的部位,分别设置固定片压合凹槽和活动片压合凹槽。以利用随楔形锁紧块移动、而相互靠近的活动夹片和固定夹片的端部,分别与边柱外壁上的活动片压合凹槽和固定片压合

凹槽的配合卡接,来提升锁紧式连接机构的夹固稳定性;并且,通过各边柱外壁上、连续布置的固定片压合凹槽和活动片压合凹槽,灵活地调整锁紧式连接机构在挡板ⅰ边柱和挡板ⅱ边柱上的夹固位置。

12.所述固定支腿包括支腿主体,支腿主体的下端设置有用于与地面相接触的支腿底座,支腿主体的上端活动设置有升降连接套,且升降连接套通过中部的空腔套设在所述支腿主体的上部;所述升降连接套与支腿主体之间,还设置有用于调整升降连接套竖向位置的升降调节机构;所述升降调节机构包括竖向布置的升降调节螺柱,升降调节螺柱上端的调节帽位于升降连接套的顶部外侧;同时,升降调节螺柱的下端,则与支腿主体上设置的螺柱连接螺孔螺纹连接;并且,所述升降连接套还通过扩展连接部与位于最下端的锁紧式连接机构相连。以利用升降连接套与支腿主体之间的套接结构,来有效防止施工现场的尘土和杂物进入到固定支腿升降结构的内部,确保装置的使用效果;并通过升降调节螺柱在螺柱连接螺孔内的旋转,来灵活地调整升降连接套相对于支腿主体的高度位置,进而便于对固定支腿高度的调节、适应施工地面的高低不平。

13.所述支腿主体下端的支腿底座上,设置有旋转固定片,旋转固定片通过固定片转轴与支腿底座活动相连;并且,固定片转轴上还设置有用于锁固旋转固定片转动位置的固定片锁紧螺母;同时,所述旋转固定片上,还分别设置有用于打设膨胀螺丝的膨胀螺丝孔和用于打设长插杆的定位插杆孔。以根据竖向挡板具体的安装需要,灵活地转动支腿底座上的旋转固定片,便于支腿底座与地面的固定连接;且利用插接在旋转固定片上的膨胀螺丝或长插杆、来固定住支腿底座的位置。

14.所述支腿主体下端的支腿底座上、远离竖向挡板板体的一端,还设置有支腿延长架,支腿延长架由延长架主体构成,所述延长架主体上、与支腿主体相连的一端,设置有支腿插接部,延长架主体的另一端则设置有延长架固定孔;所述支腿延长架与竖向挡板板体之间,还设置有斜撑支杆,且斜撑支杆的下端通过斜撑杆连接滑块,与支腿延长架的延长架主体上侧设置的斜撑杆滑动卡槽滑动相连;斜撑支杆的上端,则与竖向挡板之间连接部位的中部设置的锁紧式连接机构相连。以通过支腿插接部,将支腿延长架延长设置在支腿主体的支腿底座上,进而增强固定支腿对施工挡板的支撑效果,减少受地形的影响,提升装置的使用可靠性;并利于斜撑支杆支撑角度的调节,方便使用。

15.本发明的有益效果:由于本发明采用若干组并列布置的竖向挡板,相邻的两组竖向挡板之间的连接部位,设置有若干组沿竖向、间隔布置的锁紧式连接机构;位于最下端的一组锁紧式连接机构上,设置有用于与地面相连的固定支腿的结构形式,所以其设计合理,结构紧凑,相邻竖向挡板之间的锁紧式连接机构的安装和拆卸方便,能够缩短施工围挡板的安设时间,节约施工成本,并且,锁紧式连接机构的连接牢固;固定支腿的支撑高度可调,受施工现场地形和安装空间的影响小,施工围挡板支撑的牢固性强,整体布置的美观性好,且可重复利用,使用灵活,实用性强,适用范围广。

附图说明

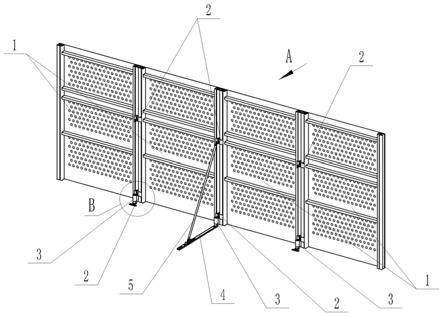

16.图1是本发明的一种结构示意图。

17.图2是图1的a向视图。

18.图3是图1中的竖向挡板的一种结构示意图。

19.图4是图1中的支腿延长架部位的一种局部结构示意图。

20.图5是图4中的锁紧式连接机构的一种结构示意图。

21.图6是图5的c向视图。

22.图7是图5中的固定夹片和导向连接杆的一种连接结构示意图。

23.图8是图5中的活动夹片的一种结构示意图。

24.图9是图5中的楔形锁紧块的一种结构示意图。

25.图10是本发明中的锁紧式连接机构与相邻两组竖向挡板之间的挡板边柱的一种连接方式示意图。

26.图11是图10的俯视图。

27.图12是本发明中的锁紧式连接机构与相邻两组竖向挡板之间的挡板边柱的另一种连接方式示意图。

28.图13是图12的俯视图。

29.图14是图4中的固定支腿的一种结构示意图。

30.图15是图14的分体结构示意图。

31.图16是图14的一种内部结构剖视图。

32.图17是图1中b处的局部结构放大图。

33.图18是图4中的支腿延长架的一种结构示意图。

34.图19是图18的俯视图。

35.图20是图18中的斜撑杆连接滑块的一种结构示意图。

36.图21是图20的d向视图。

37.图22是本发明在大倾角斜坡路面上的一种实施方式示意图。

38.图23是本发明在起伏不平路面上的一种实施方式示意图。

39.图中序号说明:1竖向挡板、2锁紧式连接机构、3固定支腿、4支腿延长架、5斜撑支杆、6挡板板面、7挡板通风孔、8挡板边柱、9挡板横梁、10通孔加强侧壁、11固定夹片、12导向连接杆、13活动夹片、14压合连接腔、15楔形锁紧块、16锁紧块定位卡销、17扩展连接部、18固定片主体、19固定片压合凸块、20定位销孔、21活动片主体、22连接杆插接孔、23活动片压合凸块、24锁紧块主体、25锁紧块宽端、26锁紧块窄端、27锁紧导向长孔、28活动片压合面、29压合导向斜面、30挡板ⅰ边柱、31挡板ⅱ边柱、32固定片内置腔、33固定片压合凹槽、34活动片压合凹槽、35支腿主体、36支腿底座、37升降连接套、38升降调节螺柱、39旋转固定片、40固定片转轴、41固定片锁紧螺母、42螺柱连接螺孔、43限位垫片、44定位销、45限位挡片、46膨胀螺丝孔、47定位插杆孔、48延长架主体、49支腿插接部、50转轴避让豁口、51旋转片定位槽、52斜撑杆滑动卡槽、53滑块安装宽口、54延长架固定孔、55斜撑杆连接滑块、56连接块主体、57斜撑杆铰接耳板、58导向卡销、59滑块锁固转轴、60滑块锁固夹片。

具体实施方式

40.根据图1~23详细说明本发明的具体结构。该快装组合式施工围挡板包括若干组并列布置的竖向挡板1,竖向挡板1由挡板板面6构成,挡板板面6上设置有若干个挡板通风孔7;为了增加薄金属板制成的挡板板面6的结构强度,每个挡板通风孔7的孔缘上,均分别设置有一圈通孔加强侧壁10。并且,挡板板面6的左、右两端,分别设置有竖向布置的挡板边

柱8;两个挡板边柱8之间、挡板板面6的后侧,设置有若干组挡板横梁9;进而利用挡板通风孔7来减少刮风时所作用在挡板板面6上的风力,同时,减轻挡板板面6的重量;并通过各挡板通风孔7的孔缘上分别设置的通孔加强侧壁10,来保证薄金属板制成的挡板板面6的强度,确保隔挡效果。

41.相邻的两组竖向挡板1之间连接部位的两个挡板边柱8(即:图10和图12中的挡板ⅰ边柱30和挡板ⅱ边柱31)上,设置有至少两组沿竖向、间隔布置的锁紧式连接机构2,例如:一组锁紧式连接机构2布置在挡板边柱8的中部,另外一组锁紧式连接机构2布置在挡板边柱8的下部(如图4所示)。锁紧式连接机构2包括用于夹紧两组相邻竖向挡板1连接部位的挡板边柱8的固定夹片11,固定夹片11由固定片主体18构成,固定片主体18的两端、朝向压合连接腔14的一侧,分别设置有用于与挡板边柱8上的固定片压合凹槽33相卡接的固定片压合凸块19;进而在楔形锁紧块15(或转动凸轮)带动活动夹片13朝固定夹片11方向压合、靠近的过程中,通过固定夹片11两端部设置的固定片压合凸块19,来紧固地挤压住两组相邻竖向挡板1连接部位的挡板边柱8上的压合凹槽,确保连接的可靠性。

42.锁紧式连接机构2的固定夹片11的固定片主体18上、布置有固定片压合凸块19一侧的中部,设置有水平布置的导向连接杆12,且导向连接杆12上活动套设有活动夹片13,活动夹片13与固定夹片11之间,形成有用于夹固两组相邻竖向挡板1连接部位的挡板边柱8(挡板ⅰ边柱30和挡板ⅱ边柱31)的压合连接腔14。活动夹片13由活动片主体21构成,活动片主体21的中部设置有连接杆插接孔22,活动片主体21通过连接杆插接孔22、活动设置在导向连接杆12的杆体上。同时,活动片主体21的两端、朝向压合连接腔14的一侧,分别设置有用于与挡板边柱8上的活动片压合凹槽34相卡接的活动片压合凸块23。从而,在向下压动楔形锁紧块15(或旋转转动凸轮),带动活动布置在导向连接杆12上的活动夹片13、朝向固定夹片11方向压合靠近的过程中,通过活动夹片13两端部设置的活动片压合凸块23,来紧固地挤压住两组相邻竖向挡板1连接部位的挡板边柱8的压合凹槽,进一步提升连接可靠性。

43.并且,锁紧式连接机构2的活动夹片13背向压合连接腔14的一侧、导向连接杆12的杆体上,还活动设置有楔形锁紧块15(或转动凸轮)。楔形锁紧块15可沿与导向连接杆12相交叉的竖向方向布置,且楔形锁紧块15背向活动夹片13的一侧、导向连接杆12杆体上的定位销孔20内,固定设置有用于限制楔形锁紧块15后侧面位置的锁紧块定位卡销16。楔形锁紧块15由长条状的锁紧块主体24构成,竖向布置的锁紧块主体24的上端设置有锁紧块宽端25,锁紧块主体24的下端则设置有锁紧块窄端26;锁紧块主体24的中部,还设置有锁紧导向长孔27,且锁紧导向长孔27在竖直方向上的长度,大于导向连接杆12在竖直方向上的宽度。锁紧块主体24通过竖向的锁紧导向长孔27、活动设置在导向连接杆12的杆体上;并且,锁紧块主体24能够沿着锁紧导向长孔27,在与导向连接杆12相垂直的方向上,上、下移动;进而使楔形锁紧块15能够沿着其中部的锁紧导向长孔27,在导向连接杆12上、沿竖向移动,以使导向连接杆12上活动设置的活动夹片13朝向或背向固定夹片11移动,实现对两组相邻竖向挡板1连接部位的挡板边柱8的夹固和分离。

44.同时,锁紧式连接机构2的楔形锁紧块15的锁紧块主体24上、朝向活动夹片13的一侧,设置有用于与活动夹片13相接触的活动片压合面28,活动片压合面28可以采用平面式的结构。锁紧块主体24上、背向活动夹片13的另一侧,则设置有用于与固定在导向连接杆12上的锁紧块定位卡销16相接触的压合导向斜面29。从而,在楔形锁紧块15沿锁紧导向长孔

27上、下移动的过程中,利用锁紧块主体24后侧的压合导向斜面29与固定在导向连接杆12上的锁紧块定位卡销16的配合接触,来提升楔形锁紧块15沿导向连接杆12延伸方向、前后移动的顺畅性;并通过锁紧块主体24前侧设置的活动片压合面28与活动夹片13后侧的接触,来推动活动夹片13的移动。能够理解的是,为了方便装置的使用,导向连接杆12上、未设置固定夹片11的一端,设置有扩展连接部17;以根据具体的使用需要,通过导向连接杆12后端的扩展连接部17,将整个连接机构与斜撑支杆5、固定支腿3等其他辅助部件相连,确保竖向挡板1安设的稳定性。

45.两组相邻竖向挡板1连接部位的挡板ⅰ边柱30和挡板ⅱ边柱31的横向截面的形状相同,且挡板ⅰ边柱30和挡板ⅱ边柱31相对的一侧,分别对称设置有固定片内置腔32。锁紧式连接机构2的固定夹片11隐藏式布置于挡板ⅰ边柱30和挡板ⅱ边柱31的固定片内置腔32内,且固定夹片11左右两端部的固定片压合凸块19,分别与相对应的固定片内置腔32里、位于压合连接腔14内部的一侧设置的固定片压合凹槽33相卡接。并且,挡板ⅰ边柱30和挡板ⅱ边柱31的外壁上、朝向活动夹片13的一侧,还分别设置有用于与活动夹片13左右两端部的活动片压合凸块23相卡接的活动片压合凹槽34(如图10和图11所示)。

46.进而,将锁紧式连接机构2的固定夹片11,隐藏布置在挡板ⅰ边柱30和挡板ⅱ边柱31的固定片内置腔32内,并利用随着楔形锁紧块15移动、而相互靠近的活动夹片13和固定夹片11端部的压合凸块,分别与边柱外壁上的活动片压合凹槽34和固定片内置腔32内的固定片压合凹槽33的配合卡接,来提升连接机构夹固的稳定性。同时,通过挡板ⅰ边柱30和挡板ⅱ边柱31上、沿边柱延伸方向连续布置的固定片压合凹槽33和活动片压合凹槽34,来灵活地调整锁紧式连接机构2的活动夹片13和固定夹片11在挡板ⅰ边柱30和挡板ⅱ边柱31上的夹固位置。根据具体的使用需要,锁紧式连接机构2的活动夹片13和固定夹片11的尺寸可以相同,也可以不同。

47.而且,在竖向挡板1上需要设置绿植装饰布的时候,可以将每块绿植装饰布两端部的边沿,分别通过该锁紧式连接机构2的固定夹片11(或其他紧固机构)、紧实地夹固在挡板ⅰ边柱30和挡板ⅱ边柱31的固定片内置腔32内;从而将施工挡板板面6上布置的装饰用绿植装饰布的端部边沿,紧实地、隐蔽式布置于挡板ⅰ边柱30或挡板ⅱ边柱31的固定片内置腔32内,以方便绿植装饰布在施工挡板板面6上的安装,并有效确保绿植装饰布铺设的平整度,提升整体美观程度。

48.另外,两组相邻的竖向挡板1连接部位、横向截面形状相同的挡板ⅰ边柱30和挡板ⅱ边柱31,也可以在其外壁上、与锁紧式连接机构2的固定夹片11端部的固定片压合凸块19和活动夹片13端部的活动片压合凸块23相接触的部位,分别设置用于与固定夹片11左右两端部的固定片压合凸块19和活动夹片13左右两端部的活动片压合凸块23、相卡接的的固定片压合凹槽33和活动片压合凹槽34(如图12和图13所示)。进而利用随楔形锁紧块15(或转动凸轮)移动、而相互靠近的活动夹片13和固定夹片11的端部的压合凸块,分别与挡板边柱8外壁上的活动片压合凹槽34和固定片压合凹槽33的配合卡接,来提升锁紧式连接机构2的夹固稳定性。并且,通过挡板ⅰ边柱30和挡板ⅱ边柱31的外壁上、沿边柱延伸方向连续布置的固定片压合凹槽33和活动片压合凹槽34,灵活调整锁紧式连接机构2在挡板ⅰ边柱30和挡板ⅱ边柱31上的夹固位置,方便使用。

49.相邻两组竖向挡板1之间连接部位的两个挡板边柱8上、位于最下端的一组锁紧式

连接机构2的扩展连接部17,设置有用于与地面相连的固定支腿3。固定支腿3包括支腿主体35,支腿主体35的下端设置有用于与地面相接触的支腿底座36,支腿主体35的上端活动设置有升降连接套37;升降连接套37通过中部的空腔、套设在支腿主体35的上部。并且,升降连接套37的外侧壁与挡板边柱8下部的锁紧式连接机构2的扩展连接部17相连;进而利用升降连接套37与支腿主体35之间的套接结构,来有效防止施工现场的尘土和杂物进入到固定支腿3升降结构的内部,确保固定支腿3的使用效果。

50.固定支腿3的支腿主体35下端的支腿底座36上,设置有旋转固定片39;旋转固定片39通过固定片转轴40与支腿底座36活动相连,且固定片转轴40上还设置有用于锁固旋转固定片39转动位置的固定片锁紧螺母41。同时,旋转固定片39的两端部,还分别设置有用于打设膨胀螺丝的膨胀螺丝孔46、以及用于打设长插杆的定位插杆孔47。从而,根据竖向挡板1具体的安装需要,灵活地转动支腿底座36上的旋转固定片39,便于支腿底座36与地面的固定连接;并且,利用插接在旋转固定片39上、并深入到地面以下的膨胀螺丝或长插杆,来固定住支腿底座36的位置。

51.固定支腿3的升降连接套37与支腿主体35之间,还设置有用于调整升降连接套37竖向位置的升降调节机构。升降调节机构包括竖向布置的升降调节螺柱38,升降调节螺柱38上端的调节帽位于升降连接套37的顶部外侧。同时,升降调节螺柱38的下端,与支腿主体35上设置的螺柱连接螺孔42螺纹连接。进而通过升降调节螺柱38在螺柱连接螺孔42内的旋转,来灵活地调整升降连接套37相对于支腿主体35的高度位置,以便于对固定支腿3高度的调节,适应施工地面高低不平的情况。为了有效避免升降调节机构零部件的丢失,升降调节螺柱38的螺纹段的上端,通过定位销44、可拆卸式的设置有限位垫片43,且限位垫片43位于升降连接套37的空腔内部、支腿主体35的上方。而且,升降调节螺柱38的螺纹段的下端,可拆卸式设置有限位挡片45。从而,利用螺纹段上端和下端分别设置的限位垫片43和限位挡片45,来防止升降调节螺柱38在旋转调节过程中的脱离。

52.根据施工现场的地形和安装空间,固定支腿3的支腿主体35下端的支腿底座36上、远离竖向挡板1的后端,还可以设置有用于提升支撑效果的支腿延长架4。支腿延长架4由延长架主体48构成,延长架主体48上、与支腿主体35相连的一端,设置有支腿插接部49。支腿插接部49的上侧和下侧,分别设置有转轴锁紧豁口和旋转片定位槽51;以通过转轴锁紧豁口与固定片转轴40上的固定片锁紧螺母41的配合锁固连接,将支腿延长架4与支腿主体35下端的支腿底座36相连;并利用旋转片定位槽51,来便于转动后的旋转固定片39与支腿延长架4的配合连接。支腿延长架4的延长架主体48的另一端,则设置有延长架固定孔54,且延长架固定孔54的底部可以设置有膨胀螺丝孔46和定位插杆孔47;同时,支腿延长架4的后端,还可以设置用来进一步稳定施工挡板的配重块。进而通过支腿插接部49,将支腿延长架4延长设置在支腿主体35的支腿底座36上,以增强固定支腿3对施工挡板的支撑效果,减少受地形的影响,提升使用可靠性。

53.固定支腿3的支腿延长架4与竖向挡板1之间,还设置有斜撑支杆5;且斜撑支杆5采用可伸缩调节长度的结构。斜撑支杆5的上端,与两组相邻竖向挡板1连接部位的挡板边柱8中部设置的锁紧式连接机构2的扩展连接部17相连。斜撑支杆5的下端,则通过斜撑杆连接滑块55,与支腿延长架4的延长架主体48上侧设置的斜撑杆滑动卡槽52滑动相连;同时,斜撑杆滑动卡槽52的端部,还设置有便于连接滑块插接的滑块安装宽口53。斜撑杆连接滑块

55由连接块主体56构成,连接块主体56的上侧设置有斜撑杆铰接耳板57;斜撑支杆5的下端通过斜撑杆铰接耳板57与斜撑杆连接滑块55相铰接。斜撑杆连接滑块55的连接块主体56的两端,还分别设置有用于与斜撑杆滑动卡槽52相配合卡接的导向卡销58,以及用于锁固斜撑杆连接滑块55位置的滑块锁固夹片60;且滑块锁固夹片60通过滑块锁固转轴59与连接块主体56相连。从而,通过导向卡销58为斜撑杆连接滑块55在斜撑杆滑动卡槽52内的往复移动、进行导向,且利用滑块锁固夹片60来夹固住斜撑杆连接滑块55的位置,以利于斜撑支杆5支撑角度的调节。

54.该快装组合式施工围挡板使用时,首先,将若干组竖向挡板1并列布置在施工现场需要隔挡的位置。然后,将若干组锁紧式连接机构2,分别放置在相邻的两组竖向挡板1之间的连接部位;并且,使两组相邻的竖向挡板1的挡板ⅰ边柱30和挡板ⅱ边柱31上的各固定片压合凹槽33和活动片压合凹槽34,均位于各锁紧式连接机构2的固定夹片11和活动夹片13之间的压合连接腔14内。随后,根据竖向挡板1的高度以及安装需要,沿着挡板边柱8上连续布置的固定片压合凹槽33和活动片压合凹槽34,上、下移动锁紧式连接机构2的位置。当锁紧式连接机构2移动到需要固定的位置之后,再向下压动楔形锁紧块15,并使楔形锁紧块15沿锁紧导向长孔27向下移动;同时,利用楔形锁紧块15后侧的压合导向斜面29与固定在导向连接杆12上的锁紧块定位卡销16的配合接触,让楔形锁紧块15沿着导向连接杆12、向前移动,并通过楔形锁紧块15前侧的活动片压合面28、同步推动活动夹片13向固定夹片11的方向移动。

55.进而,利用随楔形锁紧块15向下卡紧、而相互紧靠的活动夹片13和固定夹片11端部的活动片压合凸块23以及固定片压合凸块19,分别与两组相邻竖向挡板1之间的挡板ⅰ边柱30和挡板ⅱ边柱31上的活动片压合凹槽34和固定片压合凹槽33的配合卡接,来紧固地挤压住两组相邻竖向挡板1的连接部位,实现施工围挡板的快速、稳定连接(如图1所示)。另外,当相互连接的竖向挡板1需要分体拆卸的时候,则向上推动楔形锁紧块15,以解除楔形锁紧块15对活动夹片13的卡紧,随后,再利用外力将活动夹片13和固定夹片11分离开来,并将锁紧式连接机构2卸下。

56.在对并列布置的若干组竖向挡板1进行连接的过程中,可以同时利用与布置在挡板边柱8下部的一组锁紧式连接机构2相连的固定支腿3,将竖向挡板1与地面相连。例如:可以通过插接在支腿底座36下部的旋转固定片39上、并深入到地面以下的膨胀螺丝或长插杆,来固定住固定支腿3(如图17所示)。并且,根据施工地面高低不平的情况,可利用各固定支腿3上设置的升降调节螺柱38,来灵活地调整相应固定支腿3的升降连接套37的高度位置,进而改变竖向挡板1的隔挡高度(如图22和23所示),以减少地形对施工围挡板布设的影响,并提升整体美观性。

57.而且,结合施工现场的地形和安装空间,可通过支腿插接部49、将支腿延长架4设置在固定支腿3的支腿底座36上;根据具体的使用需要,可间隔几个固定支腿3设置支腿延长架4;并利用斜撑杆连接滑块55,将斜撑支杆5的下端与支腿延长架4相连,且斜撑支杆5的上端与两组相邻竖向挡板1之间的挡板边柱8的中部相连(如图4所示),以增强固定支腿3对竖向挡板1的支撑效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1