一种锂陶瓷微球的制备装置及方法与流程

1.本发明属于材料成型与控制技术领域,尤其属于核聚变增殖包层中锂陶瓷微球的制备技术领域,具体涉及一种锂陶瓷微球的制备装置及方法。

背景技术:

2.d-t聚变是最简单最适合用以聚变放能的聚变反应。氘在地球上的储量十分丰富,而且很容易提取出来,而氚一般是通过中子轰击含锂材料得到,因此,为了实现反应堆中燃料“自持”,都会设计有产氚包层,氚增殖剂就是包层中用以产氚的重要的功能材料。出于安全性考虑,目前产氚包层的设计主要使用热稳定性和化学稳定性优良的固态氚增殖剂,主要包括li2o、lialo2、li2zro3、li2sio3、li4sio4与li2tio3等。目前世界各国为iter tbm包层测试所首选得锂陶瓷主要为li4sio4与li2tio3。此外,由于球形增殖剂装卸方便,具有较大的比表面积,微球见具有更多的孔道,利于氚的提取,因此,目前各国聚变堆中增殖剂的选择均为直径约0.25mm~2mm的球形增殖剂。

3.现有锂陶瓷微球制备技术大致分为湿法与熔融法,其中,熔融法往往存在微球粒径范围很宽,难以精确控制具体尺寸;对于湿法制备技术,湿法成球过程中一般为吹散或者在有机溶剂中聚合固化,这个过程中容易引入杂质。

技术实现要素:

4.有鉴于此,本发明旨在提供一种锂陶瓷微球的制备装置及方法,本发明微球制备方法操作简单,所制备的微球尺寸精确可控,形成的球形颗粒粒度均匀,同时不引入杂质,易于扩大生产。具体采用以下技术方案:

5.一种锂陶瓷微球的制备装置,所述装置包括料腔,所述料腔用于储存稳定的悬浊液浆料或者熔融物料,料腔上端连接有压力控制系统,料腔下端设有供熔融物料或稳定浆料喷出的喷头,所述喷头连接有振动器,喷头下端放置有收集容器。通过振动器对喷头施加一定频率的振动,使熔融物料或稳定浆料喷出的射流形成均匀液滴;均匀液滴进入收集容器形成锂陶瓷微球。

6.进一步,所述振动器的振动频率范围为50hz~500hz。

7.进一步,所述压力控制系统的压力范围为120kpa~150kpa。

8.进一步,所述压力控制系统为气瓶或压缩机。

9.进一步,所述振动器的振动频率范围为110hz,压力控制系统的压力范围为125kpa。

10.本发明还提供一种锂陶瓷微球的制备方法,该方法包括以下步骤:

11.(a)将所需的锂陶瓷微球的固体原料粉末融化,形成熔融物料或者加入高分子溶液配成稳定浆料;

12.(b)控制熔融物料或者浆料在一定压力下从喷孔中喷出;

13.(c)通过对喷头施加一定频率振动,使射流形成均匀液滴;

14.(d)待液滴在下落过程中在空气中自然冷却固化或者滴入冷介质中固化,形成粒度均匀的球形状锂陶瓷微球前驱体;将所述球形状锂陶瓷微球前驱体加热,形成锂陶瓷微球。

15.进一步,步骤(a)中固体原料粉末为li2co3、li2tio3、li2co3+tio2、li4sio4或lioh

·

h2o+sio2中任意一种。

16.进一步,步骤(b)所述压力为120kpa~150kpa。

17.进一步,步骤(c)中频率大小为50hz~500hz。

18.进一步,步骤(b)所述压力为125kpa,步骤(c)中频率大小为110hz。

附图说明

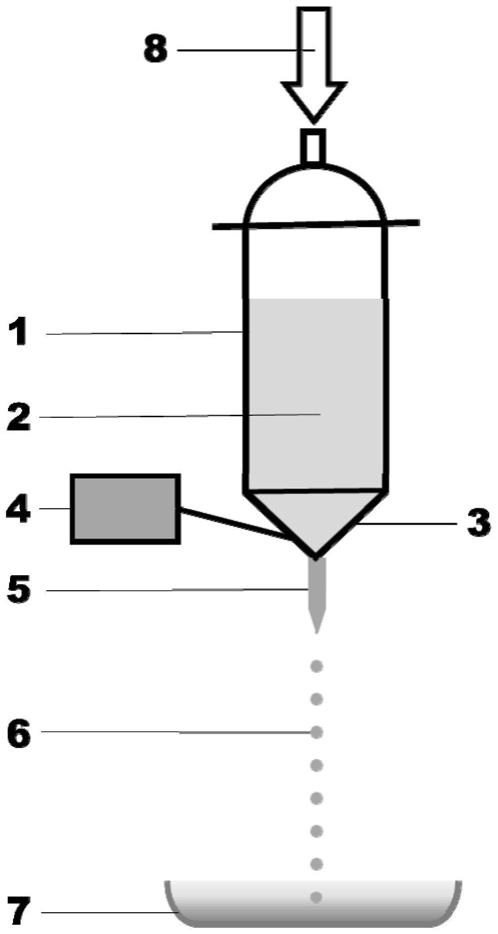

19.图1为本发明采用的微球成型装置示意图;

20.1.料腔 2.熔融物料或稳定浆料 3.喷头 4.振动器 5.射流 6.均匀液滴 7.收集容器 8.压力控制系统。

具体实施方式

21.下面结合实施例及附图对本发明作进一步详细阐述。

22.图1为本发明采用的微球成型装置示意图,如图1所示,该锂陶瓷微球的制备装置包括料腔1,所述料腔1用于储存稳定的悬浊液浆料或者熔融物料,料腔上端连接有压力控制系统8,料腔下端设有供熔融物料或稳定浆料2喷出的喷头3,所述喷头3连接有振动器4,喷头3下端放置有收集容器7,通过振动器4对喷头3施加一定频率的振动,使熔融物料或稳定浆料2喷出的射流5形成均匀液滴6;均匀液滴6在空中运动一段时间后自冷却固化进入收集容器7或者进入收集容器7中的冷媒中固化;最后经过后处理形成锂陶瓷微球。

23.进一步,所述振动器4的振动频率范围为50hz~500hz。

24.进一步,所述压力控制系统8的压力范围为120kpa~150kpa。

25.进一步,所述压力控制系统8为气瓶或压缩机。

26.进一步,所述振动器4的振动频率范围为110hz,压力控制系统8的压力范围为125kpa。

27.本发明还提供一种锂陶瓷微球的制备方法,该方法包括以下步骤:

28.(a)将所需的锂陶瓷微球的固体原料粉末融化,形成熔融物料或者加入高分子溶液配成稳定浆料;

29.(b)控制熔融物料或者浆料在一定压力下从喷孔中喷出;

30.(c)通过对喷头施加一定频率振动,使射流形成均匀液滴;

31.(d)待液滴在下落过程中在空气中自然冷却固化或者滴入冷介质中固化,形成粒度均匀的球形状锂陶瓷微球前驱体;将所述球形状锂陶瓷微球前驱体加热,形成锂陶瓷微球。

32.进一步,步骤(a)中的锂陶瓷微球主要包括li2o、li2tio3及li4sio4等目前主流的氚增殖剂微球;固体原料粉末为为li2co3、li2tio3、li2co3+tio2、li4sio4或lioh

·

h2o+sio2中任意一种所述步骤(a)及(b)中熔融物料主要为li2co3、li4sio4和lioh

·

h2o+sio2;稳定浆料则是由li2co3、li2tio3、li2co3+tio2、li4sio4、lioh

·

h2o+sio2等原料粉末与亲水性高分子粘结

剂的溶液球磨后形成。

33.进一步,步骤(b)所述压力为120kpa~150kpa,以确保熔融物料或者浆料稳定流出。

34.进一步,步骤(c)所述中通过对喷头施加一定频率振动,主要为通过偏心电机或振动器,施加频率大小为50hz~500hz。

35.进一步,所述步骤(d)中冷介质主要包括:液氮、乙二醇等。

36.本发明的聚变增殖包层中锂陶瓷微球的振动喷雾方法将熔融态或浆料态的锂陶瓷微球原料从喷孔中喷出,通过对喷头施加一定的频率振动,使射流形成均匀液滴,最后在空气中自然冷却或在冷媒中固化成球。其中,步骤(b)~步骤(c)过程中,当施加振动频率为50hz~500hz、熔融物料或者浆料流出压力为120kpa~150kpa时,实现了可制备单一尺寸的微型小球,解决了当前微型小球制备技术无法实现微球尺寸精确可控的问题。如,施加振动频率为110hz、熔融物料或者浆料流出压力为125kpa时,可制备直径尺寸为1mm的锂陶瓷微球。

37.本发明的锂陶瓷微球制球工艺具有普适性,适用于熔融法或湿法制备多种锂陶瓷微球,其操作简单,制备的微球颗粒较为均匀,一般不需要筛分即可使用,操作中不引入杂质,安全环保,成本低,容易扩大到规模化生产。

38.实施例1

39.本实施例包括如下步骤:(a)将li2co3和sio2按照2.1∶1的比例混合后,将锂其在料腔中1350度~1500度融化形成熔融物料;(b)控制熔融物料在125kpa下从喷孔中喷出;(c)通过对喷头施加一定频率110hz振动,使射流形成均匀液滴;(d)液滴在下落过程中在空气中自然冷却固化,形成粒度均匀的球形状锂陶瓷微球前驱体;最后将所述球形状锂陶瓷微球前驱体加热,形成粒度为1mm的锂陶瓷微球。

40.实施例2

41.本实施例包括如下步骤:(a)将li2tio3粉末与2wt%聚乙烯醇溶液,按重量比3∶2的比例进行混合,在行星式球磨机上研磨2小时,得到稳定的浆料;(b)将稳定的浆料转移至料腔中,打开压力控制系统,控制压力在150kpa,浆料从喷头喷出,形成稳定射流;(c)对喷头施加300hz频率的振动,使射流形成均匀的小液滴;(d)均匀的小液滴在空中运动一定距离后进入液氮中,形成粒度均匀的球形状锂陶瓷微球前驱体;最后将所述球形状锂陶瓷微球前驱体加热,形成粒度为1.2mm的锂陶瓷微球。

42.实施例3

43.本实施例包括如下步骤:(a)将li4sio4粉末装入到料腔中,在1350度~1500度左右融化,形成熔融物料;(b)打开压力控制系统,控制压力为115kpa,熔融物料从喷头喷出,形成稳定射流;(c)对喷头施加420hz的振动,使射流形成均匀的小液滴;(d)均匀的小液滴在空中经过10m左右的距离直接进入收料器中,形成粒度均匀的球形状锂陶瓷微球前驱体;最后将所述球形状锂陶瓷微球前驱体加热,形成粒度为1mm的锂陶瓷微球。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1