一种智能滚压成型系统的制作方法

1.本发明涉及陶瓷生产技术领域,具体地为一种智能滚压成型系统。

背景技术:

2.中国人早在约公元前8000-2000年就发明了陶器。用陶土烧制的器皿叫陶器,用瓷土烧制的器皿叫瓷器。陶瓷则是陶器,炻器和瓷器的总称。古人称陶瓷为瓯。凡是用陶土和瓷土这两种不同性质的粘土为原料,经过配料、成型、干燥、焙烧等工艺流程制成的器物都可以叫陶瓷。

3.现代人们为了提高塑形的速度,专门设计了一种陶瓷加工用滚压成型机,通过机械化作业,提高效率。但是现在市面上的陶瓷滚压成型机设备,自动化程度低、工人劳动强度大,不能实现智能化控制。

技术实现要素:

4.本发明所要解决的技术问题是,提供一种智能滚压成型系统。

5.为了解决这一技术问题,本发明采用以下技术方案:

6.一种智能滚压成型系统,包括泥土上料装置、用于将泥土上料装置的泥土进行搅拌的练泥机、用于将练泥机搅拌后的泥土进行滚压成型的滚压成型机、用于将滚压成型机滚压成型的毛坯进行取放的取放装置以及用于输送和烘干毛坯的输送烘干装置,其中,所述滚压成型机包括底座、设置在底座上的位移装置和旋转装置,所述位移装置包括支撑座、设置在支撑座上的横向滑块、设置在横向滑块上的竖向固定块、设置在竖向固定块上的竖向滚珠丝杆、设置在竖向滚珠丝杆上的丝杆滑块以及设置在丝杆滑块上的滚压组件;所述旋转装置包括支撑架、设置在支撑架上的旋转盘、设置在旋转盘的陶瓷模具以及设置在底座上并与旋转盘固定连接的旋转组件。

7.在一个实施方式中,所述滚压组件包括与丝杆滑块固定连接的连接块、与连接块固定连接的滚压杆,其中,滚压杆的上端连接有转动电机、下端连接有与陶瓷模具相对应的滚压头。

8.在一个实施方式中,所述旋转组件包括与旋转盘固定连接的旋转电机。

9.在一个实施方式中,所述泥土上料装置包括上料底座、设置在上料底座上的上料支架,所述上料支架呈直角三角状结构,且所述上料支架的倾斜面底部设置有第一转轴、顶部设置有第二转轴,所述第一转轴和第二转轴上均设置有传动轮,所述第一转轴上的传动轮与第二转轴上的传动轮通过传动链传动连接。

10.在一个实施方式中,所述传动链上固定设置有若干个用于放置泥土的托盘,且上料支架顶部还设置有横向推料组件,所述横向推料组件包括横向滑轨,设置在横向滑轨上的滑块,设置在滑块上的圆形推板。

11.在一个实施方式中,所述练泥机包括练泥支架、设置在练泥支架上的搅拌筒,所述搅拌筒内设置有搅拌轴所述搅拌轴一端穿过搅拌筒固定连接有传动轮;所述搅拌筒靠近传

动轮一端的侧面开设有进料口,所述搅拌筒远离传动轮的一端开设有出料口,其中,所述搅拌筒上设置有位于进料口和出料口之间的真空搅拌装置。

12.在一个实施方式中,所述真空搅拌装置包括搅拌腔、设置在搅拌腔内的转轴ⅰ和转轴ⅱ以及设置在转轴ⅰ和转轴ⅱ上的搅拌滚轮。

13.在一个实施方式中,所述取放装置包括取放支架、设置在取放支架顶部的取放横向滑轨ⅰ和取放横向滑轨ⅱ,所述取放横向滑轨ⅰ和取放横向滑轨ⅱ上分别设置有取放滑块ⅰ和取放滑块ⅱ,所述取放滑块ⅰ和取放滑块ⅱ之间通过取放固定板固定连接,且所述取放支架远离取放固定板的一端上设置有横向伸缩电缸,所述横向伸缩电缸的输出轴与所述取放固定板固定连接;其中,所述取放固定板中部设置有取放竖向电缸,所述取放竖向电缸的输出轴穿过取放固定板连接有取放横板,所述取放横板的两端设置有取放吸盘导杆,所述取放吸盘导杆的底部均连接有吸附组件。

14.在一个实施方式中,所述输送烘干装置包括输送支架,设置在输送支架上的皮带输送机,设置在皮带输送机上的保温框罩,设置在保温框罩上的风机以及与风机出风口连通的热风管和进风口连通的回风管。

15.在一个实施方式中,所述回风管远离风机的一端与保温框罩顶部连通;所述热风管朝向所述保温框罩的一面开设置有若干个通孔;所述保温框罩内顶部设置有若干个横向出风管,所述横向出风管朝向皮带输送机的一面开设有若干个出风口,所述横向出风管的顶部开设有进风口,所述进风口与通孔通过进风软管连通。

16.与现有技术相比较,本发明的有益效果如下:

17.本发明通过的智能滚压成型系统,通过泥土上料装置、练泥机、滚压成型机、取放装置以及输送烘干装置的设置,能够将泥土进行上料、练泥、滚压成型、取放以及输送烘干一体化,实现全自动化,从而节约了人工劳动力,并提高了工作效率。

附图说明

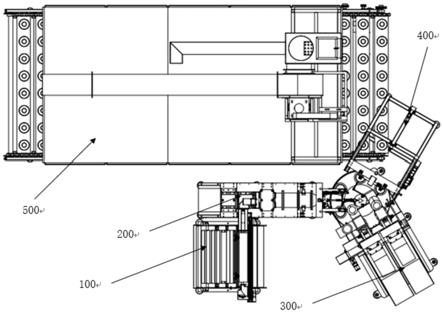

18.图1为本发明的整体结构示意图。

19.图2为本发明泥土上料装置的结构示意图。

20.图3为本发明泥土上料装置和练泥机的侧视结构示意图。

21.图4为本发明泥土上料装置和练泥机的后视结构示意图。

22.图5为本发明练泥机的整体结构示意图。

23.图6为本发明练泥机的结构示意图。

24.图7为本发明脱料放料机构的结构示意图。

25.图8为本发明滚压成型机的结构示意图。

26.图9为本发明滚压成型机的侧视结构示意图。

27.图10为本发明陶瓷模具的俯视结构示意图。

28.图11为本发明模具壳体结构示意图。

29.图12为本发明模具壳体的俯视结构示意图。

30.图13为本发明取放装置的结构示意图。

31.图14为本发明吸附组件的结构示意图。

32.图15为本发明输送烘干装置的整体结构示意图。

33.图16为本发明输送烘干装置的结构示意图。

34.图中:10、模具壳体,20、模具,30、气管支架、31、凹槽,40、气管ⅰ,45、气管ⅱ,

35.100、泥土上料装置,110、上料底座,120、上料支架,121、第一转轴,122、第二转轴,123、传动轮,124、传动链,125、托盘,126、滑块,127、推板,128、转动电机,129、横向滑轨,

36.200、练泥机,210、练泥支架,220、搅拌筒,221、搅拌轴,222、搅拌传动轮,223、进料口,224、出料口,225、搅拌叶,231、搅拌腔,232、转轴ⅰ,233、转轴ⅱ,234、搅拌滚轮,241、转动轮ⅰ,242、转动轮ⅱ,243、电机座,244、电机,245、转动轮ⅲ,246、从动轮,251、轴承定位件,252、定位杆,260、脱料支架,261、出料通孔,262、竖向脱料伸缩电缸,263、u形块,264、切割线,271、第一横向固定架,272、第二横向固定架,273、脱料转轴,274、转轴固定板,275、脱料伸缩电缸,276、脱料吸盘导杆,277、脱料真空吸盘,278、脱料连接块,279、脱料连接块,280、电缸,

37.300、滚压成型机,310、底座,320、位移装置,321、支撑座,322、横向滑块,323、竖向固定块,324、竖向滚珠丝杆,325、丝杆滑块,331、滑动块,332、连接块,333、滚压杆、334、滚压电机,335、滚压头,341、切割横杆,342、切割竖杆,343、横杆,345、切割刀,350、旋转装置,351、支撑架,352、旋转盘,353、陶瓷模具,361、旋转电机,362、固定板,371、竖向喷淋管,372、横向喷淋管,373、喷淋头,390、输送机,

38.400、取放装置,410、取放支架,411、横向伸缩电缸,420、取放横向滑轨ⅰ,430、取放横向滑轨ⅱ,440、取放滑块ⅰ,450、取放滑块ⅱ,460、取放固定板,461、取放竖向电缸,462、取放横板、463、取放吸盘导杆,464、取放真空吸盘,470,陶瓷模盘,480、直线轴承,481、空心圆柱轴,482、取放吸盘,483、弹簧支撑座,484、进出气孔,

39.500、输送烘干装置,510、输送支架,520、皮带输送机,530、保温框罩,540、风机,550、热风管,560、回风管,570、横向出风管,580、进风软管。

具体实施方式

40.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。在下面的描述中,提供诸如具体的配置和组件的特征细节仅仅是为了帮助全面理解本发明的实施例。因此,本领域技术人员应该清楚,可以对这里描述的实施例进行各种改变和修改而不脱离本发明的范围和精神。另外,为了清楚和简洁,省略了对已知功能和构造的描述。

41.应理解,说明书通篇中提到的“一个实施例”或“一实施例”意味着与实施例有关的特定特征、结构或特性包括在本发明的至少一个实施例中。因此,在整个说明书各处出现的“在一个实施例中”或“在一实施例中”未必一定指相同的实施例。此外,这些特定的特征、结构或特性可以任意适合的方式结合在一个或多个实施例中。

42.在本发明的各种实施例中,应理解,下述各过程的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

43.应理解,本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

44.在本技术所提供的实施例中,应理解,“与a相应的b”表示b与a相关联,根据a可以确定b。但还应理解,根据a确定b并不意味着仅仅根据a确定b,还可以根据a和/或其它信息确定b。

45.如图1所示,一种智能滚压成型系统包括泥土上料装置100、练泥机200、滚压成型机300、取放装置400以及输送烘干装置500,其中,泥土上料装置100用于泥土输送至练泥机200中;练泥机200用于将泥土上料装置100输送的泥土进行搅拌均匀并输送至滚压成型机300中;滚压成型机300用于将练泥机200搅拌好的泥土进行滚压成型;取放装置400用于将滚压成型机300中滚压成型的毛坯从滚压成型机300中取出并放置输送烘干装置500中;输送烘干装置500用于将毛坯进行输送和烘干。

46.在本实施例中,通过泥土上料装置100和练泥机200为滚压成型机300提供泥土,使得滚压成型机300能够快速的将泥土滚压形成,从而提高生产效率。

47.以下将进一步描述本发明的主要部件的结构和作用机理。

48.泥土上料装置

49.如图2所示,泥土上料装置100包括上料底座110、设置在上料底座110上的上料支架120,其中,上料支架120呈直角三角状结构,进一步地,上料支架120倾斜面的底部设置有第一转轴121、顶部设置有第二转轴122,第一转轴121和第二转轴122上均设置有传动轮123,且第一转轴121上的传动轮123与第二转轴122上的传动轮123通过传动链124传动连接;同时上料支架120的一侧设置有与第二转轴122转动连接的转动电机128,从而通过转动电机128的运行能够带动第一转轴121与第二转轴122同步运行;在本实施例中,第一转轴121和第二转轴122的两端上均设置有传动轮123,且第一转轴121两端的传动轮123和第二转轴122两端的传动轮123之间均通过传动链124传动连接。

50.传动链124上固定设置有若干个用于放置泥土的托盘125;上料支架120顶部还设置有横向推料组件,从而当泥土放置于托盘125上后,通过转动电机128的运行能够带动传动链124上的托盘125往上输送,最后通过横向推料组件将泥土推进练泥机200中。

51.横向推料组件包括推料支架,横向滑轨129、滑块126以及与滑块126固定连接的圆形推板127,其中,推料支架设置在上料支架120顶部,横向滑轨129设置在推料支架上;滑块126滑动设置在横向滑轨129上,从而通过转动电机128的运行将托盘125上的泥土输送至上料支架120顶部时,滑块126在横向滑轨125滑动至泥土的一端并与泥土一端相抵触,然后通过滑块126在横向滑轨129上横向滑动,将泥土推送至练泥机200中。

52.此外,横向滑轨129合滑块126为电动滑轨滑块。

53.练泥机

54.如图3-6所示,练泥机200包括练泥支架210、设置在练泥支架210上的搅拌筒220,搅拌筒220内设置有搅拌轴221,搅拌轴221一端穿过搅拌筒220固定连接有传动轮222;且练泥支架210上还设置有带动传动轮222转动的电机,同时搅拌轴221上固定设置有搅拌叶225,从而通过电机的运行能够带动搅拌轴221在搅拌筒220内转动,并通过搅拌轴221上的搅拌叶225对搅拌筒220内的陶土进行充分搅拌。

55.搅拌筒220靠近传动轮222一端的侧面开设有进料口223;搅拌筒220远离传动轮222的一端开设有出料口224,从而泥土上料装置100输送的泥土从进料口223进入搅拌筒220,泥土在搅拌筒220内搅拌好后通过搅拌轴221和搅拌叶225的作用将搅拌好的陶土从出

料口224输送出来。

56.搅拌筒220上设置有位于进料口223和出料口224之间的真空搅拌装置,真空搅拌装置包括搅拌腔231、设置在搅拌腔231内的转轴ⅰ232和转轴ⅱ233以及设置在转轴ⅰ232和转轴ⅱ233上的搅拌滚轮234;具体地,转轴ⅰ232和转轴ⅱ233并列设置在搅拌腔231内,且转轴ⅰ232和转轴ⅱ233的一端穿过搅拌腔231分别固定连接有转动轮ⅰ241和转动轮ⅱ242;此外,搅拌腔231的外表面固定设置有电机座243,电机座243上设置有电机244,电机244的输出轴固定连接有与转动轮ⅰ241和转动轮ⅱ242相啮合的转动轮ⅲ245和从动轮246;从而搅拌筒220内的陶土在搅拌轴221和搅拌叶225的作用进行搅拌,同时当搅拌轴221和搅拌叶225将泥土输送至搅拌腔231时,搅拌腔231内的的两个搅拌滚轮234通过电机244的转动能够对泥土进一步地搅拌,使得陶土更加充分的搅拌。

57.搅拌筒220靠近出料口224一端的外表面设置有用于定位搅拌轴221的定位组件,定位组件包括套设在搅拌轴221上的轴承定位件251、与轴承定位件251固定连接的定位杆252;从而通过轴承定位件251和定位杆252的设置能够使得搅拌轴221和搅拌叶225更好的定位在搅拌筒220内,防止搅拌轴221在搅拌的过程中晃动,使得陶土搅拌的不充分。

58.此外,练泥支架210上、出料口224的一端设置有脱料放料机构,如图7所示,脱料放料机构包括脱料支架260,脱料支架260上开设有与出料口224相对应的出料通孔261,其中,脱料支架260的顶部设置有竖向脱料伸缩电缸262,竖向脱料伸缩电缸262的输出轴穿过脱料支架260顶部连接有u形块263,u形块263设置在出料通孔261上并通过竖向脱料伸缩电缸262的伸缩能够在出料通孔261上进行上下位移,且u形块263上固定设置有切割线264,从而出料口224输出的泥土,通过竖向脱料伸缩电缸262的伸缩使得u形块263上切割线264上下移动将出料口224输出的泥土切断;

59.脱料支架260与练泥机100相反的一面固定设置有第一横向固定架271和第二横向固定架272,第一横向固定架271和第二横向固定架272上分别设置有轴承座(图中未显示),第一横向固定架271的轴承座与第二横向固定架272的轴承座之间连接有脱料转轴273,转轴273上固定设置有转轴固定板274,转轴固定板274上设置有与出料口224相对应的脱料伸缩电缸275,脱料伸缩电缸275的输出轴穿过转轴固定板274固定连接有脱料吸盘导杆276,脱料吸盘导杆276上设置有脱料真空吸盘277;且转轴273的一端固定连接有固定块278,固定块278的一端铰接有脱料连接块279;同时脱料支架260上设置有倾斜的电缸280,电缸280的输出轴与脱料连接块278固定连接,从而出料口224输出的泥土,首先通过脱料伸缩电缸275的伸缩使得脱料伸缩电缸275输出轴上的脱料真空吸盘277将泥土吸附住,然后竖向脱料伸缩电缸262的伸缩使得u形块263上切割线264上下移动将出料口224输出的泥土切断,然后电缸280的伸缩,使得脱料转轴273盒转轴固定板274旋转90

°

将泥土放置于滚压成型机300中进行滚压成型。

60.滚压成型机

61.如图8-9所示,滚压成型机300包括底座310、设置在底座310上的位移装置320和旋转装置350,其中,位移装置和旋转装置并列设置在底座310上。

62.位移装置320包括;支撑座321,支撑座321上设置有能够在支撑座321上进行横向往复运动的横向滑块322,在本实施例中,横向滑块322为两个,两个横向滑块322平行设置在支撑座321上,进一步地,横向滑块322上设置有竖向固定块323,竖向固定块323与横向滑

块322固定连接并构成“l”形状。

63.竖向固定块323上设置有竖向滚珠丝杆324,竖向滚珠丝杆324上设置有能够在竖向滚珠丝杆324上进行上下运动的滑块,进一步地,竖向滚珠丝杆324的顶部设置有电机,通过电机的运行能够带动丝杆滑块325进行上下运动;

64.丝杆滑块325上固定连接有滚压组件,滚压组件包括与丝杆滑块325固定连接的滑动块331、设置在滑动块331上的连接块332、与连接块332固定连接的滚压杆333,其中,滚压杆333的上端连接有滚压电机334、下端连接有滚压头335,具体地,滚压杆333垂直与连接块332上,且滚压杆333的外表面设置有滚压壳体。

65.此外,滑动块331的底部还设置有切割组件,切割组件包括设置在滑动块331的底部切割横杆341、固定设置在切割横杆341远离滑动块331一端的切割竖杆342、固定设置在切割竖杆342底部的横杆343,设置在横杆343远离切割竖杆342一端的切割刀345。

66.旋转装置350包括支撑架351、旋转盘352、陶瓷模具353以及旋转组件,其中,旋转盘352设置在支撑架351上,且旋转组件设置在底座310上并与旋转盘352固定连接,从而通过旋转组件的带动,能够使得旋转盘352在支撑架351上进行旋转;进一步地,陶瓷模具353设置在旋转盘352上,在本实施例中,陶瓷模具353为六个,六个陶瓷模具353均匀分布在所述旋转盘352上。

67.如图10-12所示,陶瓷模具353包括模具壳体10、设置在模具壳体10内表面上的气管支架30,进一步地,模具壳体10为筒状,气管支架30至少为八个,八个气管支架30均匀设置在模具壳体10内表面上,具体地,八个气管支架30均匀排布设置在筒状的模具壳体10内表面上。

68.气管支架30上开设有若干个凹槽31,凹槽31上设置有气管ⅰ40,气管ⅰ40从气管支架30底部朝向气管支架30顶部围绕形成螺纹状气管,且气管ⅰ40为透气气管,具体地,气管ⅰ为透气网管气管,进一步地,气管ⅰ40的一端连接有气管ⅱ45,气管ⅱ45穿过所述模具壳体10底部。

69.模具壳体10内设置有填充气管支架30和气管ⅰ40的复合材料并形成模具20,且复合材料包括树脂、石膏、微晶陶瓷等,同时复合材料包括但不限于树脂、石膏、微晶陶瓷等;从而当陶土放置模具20内后,气管ⅱ45进行吸气,使得陶土被模具20吸附在模具20内壁上,然后通过滚压头的滚压能够将陶土滚压均匀并形成毛坯;当陶土滚压成型后,通过气管ⅱ45的排气,使得模具20内表面与毛坯之间形成一层水膜,进而使得毛坯和模具20内表面均匀分离,由此,方便从模具20内取出滚压成型的毛坯并进入下一道工序。

70.在一个实施方式中,模具壳体的底部设置有气泵,气泵与进出气管连通,从而通过气泵的运行,实现吸气和排气。当陶瓷模具353内进行滚压时,气泵运行使得陶瓷模具353泥土在滚压时能够吸附在陶瓷模具353内表面,使得泥土能够均与在陶瓷模具353内滚压成型,但滚压成型后,通过气泵的排气,使得毛坯与陶瓷模具353内壁表面形成一层水膜使的毛坯和模具均匀分离。

71.旋转组件包括与旋转盘352固定连接的旋转电机361。

72.在一个实施方式中,旋转电机361上设置有固定板362,固定板262上设置有与陶瓷模具353相对应的伸缩电缸,且伸缩电缸的输出端上设置有与气管ⅱ45相匹配的进出管,从而通过伸缩电缸的伸缩,能够使得进出管与气管ⅱ45连通进行吸气和排气。

73.旋转盘352中部设置有喷淋组件,喷淋组件包括竖向喷淋管371,竖向喷淋管371上设置有横向喷淋管372,所述横向喷淋管372的两端连接有喷淋头373。

74.此外,支撑座110与支撑架210之间设置有输送机390,在滚压头335将泥土滚压成毛坯的过程中,从陶瓷模具353中滚压出的泥土通过切割组件切割的泥土掉落到输送机300上,并通过输送机300的运行将掉落到输送机上泥土输出出去。

75.取放装置

76.如图13所示,取放装置400包括取放支架410、取放横向滑轨ⅰ420和取放横向滑轨ⅱ430,取放横向滑轨ⅰ420和取放横向滑轨ⅱ430设置在取放支架410顶部两侧,且取放横向滑轨ⅰ420和取放横向滑轨ⅱ430上分别设置有取放滑块ⅰ440和取放滑块ⅱ450,取放滑块ⅰ440和取放滑块ⅱ450之间通过取放固定板460固定连接,从而使得取放固定板460通过取放滑块ⅰ440和取放滑块ⅱ450能够在取放横向滑轨ⅰ420和取放横向滑轨ⅱ430上做横向运动。

77.取放支架410远离取放固定板460的一端上设置有横向伸缩电缸411,横向伸缩电缸411的输出轴与取放固定板460固定连接,从而通过横向伸缩电缸411的伸缩能够使得取放固定板460通过取放滑块ⅰ440和取放滑块ⅱ450在取放横向滑轨ⅰ420和取放横向滑轨ⅱ430上做横向运动。

78.取放固定板460中部设置有取放竖向电缸461,取放竖向电缸461的输出轴穿过取放固定板460连接有取放横板462,取放横板462的两端设置有取放吸盘导杆463,取放吸盘导杆463的底部连均连接有吸附组件。

79.如图14所示,吸附组件包括直线轴承480、空心圆柱轴481、取放吸盘482、坯盘470,其中,空心圆柱轴481设置在直线轴承480内,从而使得空心圆柱轴481能够在直线轴承480内进行上下运动;取放吸盘482设置在直线轴承480底部,从而通过取放竖向电缸461的伸缩,使得取放吸盘482与陶瓷毛坯形成真空状态进行吸附住陶瓷毛坯;坯盘470设置在空心圆柱轴481底部,从而在取放吸盘482与陶瓷毛坯形成真空状态时,坯盘470能够防止取放吸盘482的吸附将陶瓷毛坯吸附变形。

80.进一步地,空心圆柱轴481上设置有弹簧支撑座483,具体地,弹簧支撑座483设置在坯盘470与取放吸盘482之间,且弹簧支撑座483与所述直线轴承480之间设置有弹簧,从而通过弹簧的设置,在取放陶瓷毛坯时,使得空心圆柱轴481与直线轴承480底部之间能够自动伸缩。

81.此外,弹簧支撑座483上方、空心圆柱轴481外表面开设有进出气孔484;从而当取放吸盘482要放置陶瓷毛坯时,通过进出气孔484的出气,能够使得的陶瓷毛坯从取放吸盘482中脱离进入下一工序,进而实现陶瓷毛坯的放坯。

82.由此,通过横向伸缩电缸411的伸缩,使得取放固定板460在取放横向滑轨ⅰ420和取放横向滑轨ⅱ430上横向移动至陶瓷模具的上方,然后通过取放竖向电缸461的伸缩,使得取放固定板460两端吸附组件将陶瓷模具内滚压成型的毛坯取出,然后放入输送烘干装置500中。

83.取放固定板460上、取放竖向电缸461的两端均设置有直线轴承465,直线轴承465内设置有直线导杆466,直线导杆466一端穿过取放固定板460与取放横板462固定连接,从而通过直线导杆466的设置,能够使得取放横板462通过竖向电缸461的伸缩,实现稳定取坯。

84.此外,取放支架410的一侧设置有控制取放竖向电缸461和横向伸缩电缸411进行伸缩的控制器467,从而通过控制器467的控制能够实现陶瓷毛坯全自动化进行取陶瓷毛坯,进而节省了人工劳动力,且大大提高了成品率和生产效率。

85.取放装置400设置在输送烘干装置一端的上方,从而方便取放装置400的取放。

86.输送烘干装置

87.如图15-14所示,输送烘干装置500包括输送支架510,设置在输送支架510上的皮带输送机520,从而通过取放装置400抓取的毛坯放置在皮带输送机520上,并通过皮带输送机520的输送将毛坯输送至下个工序。

88.皮带输送机520上的保温框罩530,保温框罩530上设置有风机540、与风机540出风口连通的热风管550和进风口连通的回风管560,其中,回风管560远离风机540的一端与保温框罩530顶部连通;热风管550朝向保温框罩530的一面开设置有若干个通孔;

89.保温框罩530内顶部设置有若干个横向出风管570,横向出风管570朝向皮带输送机520的一面开设有若干个出风口,且横向出风管570的顶部开设有进风口,进风口与通孔通过进风软管580连通,从而风机540中的热气通过热风管550输送至保温框罩530内并对皮带输送机520上的毛坯进行烘干,同时通过回风管560的设置能够将保温框罩530内的热风回流,从而实现对皮带输送机520上的毛坯进行烘干。

90.由此,本发明通过的智能滚压成型系统,通过泥土上料装置、练泥机、滚压成型机、取放装置以及输送烘干装置的设置,能够将泥土进行上料、练泥、滚压成型、取放以及输送烘干一体化,实现全自动化,从而节约了人工劳动力,并提高了工作效率。

91.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明技术方案进行了详细的说明,本领域的技术人员应当理解,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神与范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1