一种轨顶风道施工方法与流程

1.本发明涉及建筑施工技术领域,具体涉及一种轨顶风道施工方法。

背景技术:

2.航站楼apm站轨顶风道因主体结构施工时未定车型和厂家,内部结构部分无法确定,无法与apm主体结构同时施工,所有钢筋也无法进行预留预埋,主体结构施工完成后收到内部结构施工图,需进行二次施工,apm轨顶风道设计在apm顶板下沿,由板和侧壁墙组成,在主体结构完成后采用顶板开孔锚入(原设计是全部植筋,考虑植筋存在一定的安全隐患,在有中板,防水要求不高的位置采用开孔)钢筋和植筋方式与apm结构顶板和侧墙链接,其到顶板净高为1m~1.8m,大部分区域为1m,宽度为1.4m~6.4m不等,板厚200mm,侧壁墙宽200mm,形成封闭空间,且因其使用的部位特殊,不可采用易锈易松动的材料进行施工,施工难度极大。

技术实现要素:

3.本发明所要解决的技术问题是轨顶风道需进行二次施工,施工难度极大的问题,目的在于提供一种轨顶风道施工方法,解决了轨顶风道需进行二次施工,施工难度极大的问题。

4.本发明通过下述技术方案实现:一种轨顶风道施工方法,包括以下步骤:s1:在侧壁墙的中板上部放线,并在中板上同侧墙竖向钢筋处开通孔;s2:开完通孔后,在通孔处依次穿入l型钢筋并进行焊接;s3:l型钢筋焊接完成后,在通孔处灌浆封堵,并将竖向钢筋和l型钢筋焊接;s4:竖向钢筋和l型钢筋焊接完成后,在侧壁墙下方安装铝板和复合木模板,所述铝板和复合木模板将竖向钢筋夹持在内,所述铝板位于侧壁墙内侧;s5:最后浇筑混凝土。

5.相对于现有技术中,轨顶风道需进行二次施工,施工难度极大的问题。本方案提供另一种轨顶风道施工方法,通过改进原有施工工艺,采用下挂钢筋、蜂窝铝板等方式加快了施工进度,解决了密闭空间二次施工的困难,满足了风道的结构稳定性,保证了风道的使用安全;具体的,本方案中,侧壁墙上的中板和顶板等高,而其中的区别在于,顶板会延伸到停机坪处,上端为混凝土,即为结构顶层,有较高的防水要求,为提高安全性,不能打通孔;而中板会延伸到航站楼内部,地面会做防潮层,防水层等,因此可在中板处开通孔,将中板打穿,其开孔的间距和侧壁墙竖向钢筋间距相同;然后依次穿入多根l型钢筋并进行焊接,其中多根l型钢筋与墙体竖向钢筋根数相同,其焊接方式采用单面搭接焊,焊接完成后,在通孔处灌浆封堵,并将墙体竖向钢筋和l型钢筋使用单面搭接焊焊接,通过此方式能改变轨顶风道的钢筋加固方式,降低了施工难度;而在竖向钢筋和l型钢筋焊接完成后,在侧壁墙下方安装铝板和复合木模板,铝板和复合木模板将竖向钢筋夹持在内,铝板位于侧壁墙内侧;

由于轨顶风道本身为内外两层,内层空间较小,而施工人员不易进入,若采用常规方式在内层也使用复合木模板,在安装、加固和拆除过程中,复合木模板时不易施工,且轨顶风道内部的温度变化较大,极易受温湿变化的影响,因此本方案选用不易锈蚀、强度较高的蜂窝铝板,且铝板在施工完成后无需拆除,降低了施工难度,也能适应轨道风道内的温差变化;最后再用混凝土浇筑成型。

6.进一步优化,所述步骤s1还包括以下子步骤:若在开通孔,需提前使用电风镐进行施工,将中板上部的保护层踢出,将中板下部开槽,直至漏出双方向面筋;为防止开孔时破坏apm结构中板钢筋,本方案中,需用人工采用电风镐将中板对应下部有侧壁墙位置上下分别踢出凹槽,上部凹槽踢打保护层厚度,以漏出双方向面筋为宜,下部为保证新旧混凝土有效连接,踢打30mm深。

7.进一步优化,所述l型钢筋包括l型短钢筋和l型长钢筋,所述l型短钢筋穿入中板的长度不低于中板厚度加lae,所述l型长钢筋穿入长度低于中板厚度加两倍lae;用于提高钢筋有效连接,满足规范中相邻钢筋错位要求,其中lae表示受拉钢筋抗震锚固长度。

8.进一步优化,所述l型短钢筋和l型长钢筋依次交替穿入,并错位搭接,上下错位距离为不小于lae;用于提高钢筋加固。

9.进一步优化,所述步骤s1还包括以下子步骤:在侧壁墙的中板上部放线时,还需在侧壁墙的顶板下部和侧壁处放线,并在侧壁墙的顶板下部和侧壁对应的侧结构钢筋处开槽,进行植筋;由于顶板处无法打入通孔,为加固顶板处的钢筋,本方案中,先将顶板下部和侧墙对应位置放线,为防止植筋开孔时破坏apm结构顶板和侧墙钢筋,需用人工采用电风镐将顶板下部和侧墙开槽,同时为保证新旧混凝土有效连接,踢打深度≥30mm深,需漏出双方向钢筋为宜;在中板上同侧墙竖向钢筋部位开孔,开孔间距同侧壁墙竖向钢筋间距。

10.进一步优化,所述植入的钢筋筋包括短钢筋和长钢筋,所述短钢筋的外漏长度不低lae,长钢筋的外漏长度低于两倍lae,长短钢筋应交替植入,并错位搭接,上下错位距离为不小于lae;用于提高钢筋加固。

11.进一步优化,将侧结构钢筋与植筋钢筋进行单面搭接焊,焊接长度为lae,焊接时需注意错缝,上下错缝距离为不小于lae;用于提高钢筋加固。

12.进一步优化,所述铝板为蜂窝铝板;用于提高铝板强度。

13.进一步优化,所述铝板和复合木模板之间设有多根对拉丝杆;用于对铝板进行加固,其中对拉丝杆为铝合金材质,对拉丝杆和铝板为永久性结构,结构完成后不拆除,复合木模板在结构完成后需拆除。

14.进一步优化,所述对拉丝杆的丝扣端穿出铝板和垫板焊接;用于防止丝杆在受力过程中破坏蜂窝铝板,同时为防止接缝处变形及漏浆,两张蜂窝铝板交界处加工成“l”型接口。

15.本发明与现有技术相比,具有如下的优点和有益效果:本方案中,因轨顶风道是二次施工,通过改进原有施工工艺,采用下挂钢筋、厚蜂窝铝板等方式加快了施工进度,解决了密闭空间二次施工的困难,满足了风道的结构稳定性,保证了风道的使用安全。

附图说明

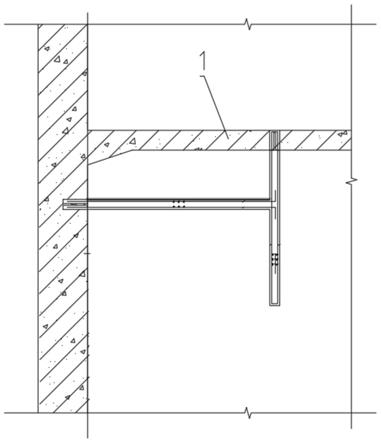

16.为了更清楚地说明本发明示例性实施方式的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。在附图中:图1为本发明提供的轨顶风道的中板和侧壁配筋图;图2为本发明提供的轨顶风道的中板配筋图;图3为本发明提供的轨顶风道的顶板和侧壁配筋图;图4为本发明提供的轨顶风道的中板配筋局部示意图;图5为本发明提供的轨顶风道的l型钢筋搭接图;图6为本发明提供的轨顶风道的局部结构示意图。

17.附图中标记及对应的零部件名称:1-中板,2-竖向钢筋,3-铝板,4-复合木模板,5-顶板,6-l型钢筋,61-l型短钢筋,62-l型长钢筋,7-对拉丝杆,8-垫板,9-防护层。

具体实施方式

18.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

19.实施例1本实施例1提供了一种轨顶风道施工方法,如图1至图所示,包括以下步骤:s1:在侧壁墙的中板1上部放线,并在中板1上同侧墙竖向钢筋2处开通孔;s2:开完通孔后,在通孔处依次穿入多根l型钢筋6并进行焊接;s3:l型钢筋6焊接完成后,在通孔处灌浆封堵,并将竖向钢筋2和l型钢筋6焊接;s4:竖向钢筋2和l型钢筋6焊接完成后,在侧壁墙下方安装铝板3和复合木模板4,所述铝板3和复合木模板4将竖向钢筋2夹持在内,所述铝板3位于侧壁墙内侧;s5:最后浇筑混凝土。

20.相对于现有技术中,轨顶风道需进行二次施工,施工难度极大的问题。本方案提供另一种轨顶风道施工方法,通过改进原有施工工艺,采用下挂钢筋、蜂窝铝板3等方式加快了施工进度,解决了密闭空间二次施工的困难,满足了风道的结构稳定性,保证了风道的使用安全;具体的,本方案中,侧壁墙上的中板1和顶板5等高,而其中的区别在于,顶板5会延伸到停机坪处,上端为混凝土,即为结构顶层,有较高的防水要求,为提高安全性,不能打通孔;而中板1会延伸到航站楼内部,地面会做防潮层,防水层等,因此可在中板1处开通孔,将中板打穿,其开孔的间距和侧壁墙竖向钢筋2间距相同;然后依次穿入多根l型钢筋6并进行焊接,其中多根l型钢筋6与墙体竖向钢筋2根数相同,其焊接方式采用单面搭接焊,焊接完成后,在通孔处灌浆封堵,并将墙体竖向钢筋2和l型钢筋6使用单面搭接焊焊接,通过此方式能改变轨顶风道的钢筋加固方式,降低了施工难度;而在竖向钢筋2和l型钢筋6焊接完成后,在侧壁墙下方安装铝板3和复合木模板4,铝板3和复合木模板4将竖向钢筋2夹持在内,铝板3位于侧壁墙内侧;由于轨顶风道本身为内外两层,内层空间较小,而施工人员不易进

入,若采用常规方式在内层也使用复合木模板4,在安装、加固和拆除过程中,复合木模板时不易施工,且轨顶风道内部的温度变化较大,极易受温湿变化的影响,因此本方案选用不易锈蚀、强度较高的蜂窝铝板,且铝板在施工完成后无需拆除,降低了施工难度,也能适应轨道风道内的温差变化,如图6所示,其中图6为施工过程中轨顶风道的结构示意图,其为简易图,铝板3和复合木模板4之间的竖向钢筋2、水平放置的复合木模板4上的水平钢筋均并未示出;最后再用混凝土浇筑成型。

21.本实施例中,所述步骤s1还包括以下子步骤:若在开通孔,需提前使用电风镐进行施工,将中板1上部的保护层踢出,将中板1下部开槽,直至漏出双方向面筋;为防止开孔时破坏apm结构中板1钢筋,本方案中,需用人工采用电风镐将中板1对应下部有侧壁墙位置上下分别踢出凹槽,上部凹槽踢打保护层厚度,以漏出双方向面筋为宜,下部为保证新旧混凝土有效连接,踢打30mm深。

22.本实施例中,所述l型钢筋6包括l型短钢筋61和l型长钢筋62,所述l型短钢筋61穿入中板1的长度不低于中板1厚度加lae,所述l型长钢筋62穿入长度低于中板1厚度加两倍lae;用于提高钢筋有效连接,满足规范中相邻钢筋错位要求,其中lae表示受拉钢筋抗震锚固长度。

23.本实施例中,所述l型短钢筋61和l型长钢筋62依次交替穿入,并错位搭接,上下错位距离为不小于lae;用于提高钢筋加固。

24.本实施例中,所述步骤s1还包括以下子步骤:在侧壁墙的中板1上部放线时,还需在侧壁墙的顶板5下部和侧壁处放线,并在侧壁墙的顶板5下部和侧壁对应的侧结构钢筋处开槽,进行植筋;由于顶板5处无法打入通孔,为加固顶板5处的钢筋,本方案中,先将顶板5下部和侧墙对应位置放线,为防止植筋开孔时破坏apm结构顶板5和侧墙钢筋,需用人工采用电风镐将顶板5下部和侧墙开槽,同时为保证新旧混凝土有效连接,踢打深度≥30mm深,需漏出双方向钢筋为宜;在中板1上同侧墙竖向钢筋2部位开孔,开孔间距同侧壁墙竖向钢筋2间距。

25.本实施例中,所述植入的钢筋筋包括短钢筋和长钢筋,所述短钢筋的外漏长度不低lae,长钢筋的外漏长度低于两倍lae,长短钢筋应交替植入,并错位搭接,上下错位距离为不小于lae;用于提高钢筋加固。

26.本实施例中,将侧结构钢筋与植筋钢筋进行单面搭接焊,焊接长度为lae,焊接时需注意错缝,上下错缝距离为不小于lae;用于提高钢筋加固。

27.本实施例中,所述铝板3为蜂窝铝板3;用于提高铝板3强度。

28.本实施例中,所述铝板3和复合木模板4之间设有多根对拉丝杆7;用于对铝板3进行加固,其中对拉丝杆7为铝合金材质,对拉丝杆7和铝板3为永久性结构,结构完成后不拆除,复合木模板4在结构完成后需拆除。

29.本实施例中,所述对拉丝杆7的丝扣端穿出铝板3和垫板8连接;用于防止丝杆在受力过程中破坏蜂窝铝板3,同时为防止接缝处变形及漏浆,两张蜂窝铝板3交界处加工成“l”型接口。

30.实施例2本实施例2在实施例1的基础上进一步优化,提供了在某航站楼的一种具体实施方式,包括以下施工工艺:

一、轨顶风道侧壁墙钢筋绑扎(1)中板1部位钢板扎;将竖向钢筋2进行绑扎。

31.(2)apm轨顶风道与结构中板1采用楼板穿孔的方式进行钢筋连接:人工踢打:先将侧壁墙中板1上部对应位置放线,为防止开孔时破坏apm结构中板1钢筋,需用人工采用电风镐将中板1对应下部有侧壁墙位置上下分别踢出凹槽,上部凹槽踢打保护层厚度,以漏出双方向面筋为宜,下部为保证新旧混凝土有效连接,踢打30mm深;中板1开孔:在中板1上同侧墙竖向钢筋2部位开通孔,将中板1打穿,开孔间距同侧壁墙竖向钢筋2间距,孔洞为直径为60mm。

32.穿入钢筋:孔洞开好后穿入同竖向钢筋2直径相同的l型钢筋6,其中l型短钢筋61穿入长度不低于顶板5厚度加lae, l型长钢筋62传入长度低于顶板5厚度加两倍lae, l型长钢筋62、l型短钢筋61应交替穿入,注意错位搭接,上下错位距离为不小于lae且不小于500mm。

33.顶部焊接:侧壁墙内外侧l型钢筋6顶部进行单面搭接焊。

34.孔洞封堵:采用灌注1类水泥基灌浆料对钢筋孔洞和中板1上部踢除的保护层进行结构封堵。

35.竖向钢筋2焊接:将侧壁墙竖向钢筋2与中板1穿入的竖向钢筋2进行焊接,采用单面搭接焊,焊接长度为lae,焊接时注意错缝,上下错缝距离为不小于lae且不小于500mm。

36.墙体钢筋绑扎:绑扎侧壁墙水平钢筋。

37.(3)apm结构轨顶风道与apm顶板5、apm侧墙部位钢板扎。

38.(4)apm轨顶风道与结构顶板5和侧墙采用植筋的方式进行钢筋连接:人工踢打:先将顶板5下部和侧墙对应位置放线,为防止植筋开孔时破坏apm结构顶板5和侧墙钢筋,需用人工采用电风镐将顶板5下部和侧墙开槽,同时为保证新旧混凝土有效连接,踢打深度≥30mm深,需漏出双方向钢筋为宜;中板1、侧墙开孔:在中板1上同侧墙竖向钢筋2部位开孔,开孔深度为>350mm,开孔间距同侧壁墙竖向钢筋2间距,孔洞直径为18mm。

39.植筋胶:选用进口植筋胶。

40.植筋:植筋深度为350mm,钢筋外漏长度为短钢筋不低lae,长钢筋两倍lae,长短钢筋应交替植入,注意错位搭接,上下错位距离为不小于lae且不小于500mm。

41.竖向钢筋2链接:将侧结构钢筋与植筋钢筋进行单面搭接焊,焊接长度为lae,焊接时注意错缝,上下错缝距离为不小于lae且不小于500mm。

42.墙体钢筋绑扎:绑扎结构墙其余钢筋。

43.二、模板安装apm轨顶风道,因其结构特殊,采用覆膜板和15mm厚蜂窝铝板3两种,其中风道侧壁内侧采用蜂窝铝板3,其余部分采用复合木模板4,如木胶合板。

44.木枋采用50

×

100mm木枋,梁板支撑及加固钢管采用φ48.0

×

3.2的普通钢管;梁侧模采轨顶风道侧壁墙采用m12铝合金对拉丝杆7加固,铝合金丝杆一端穿孔焊20

×

20

×

3mm端板,另一端为m12丝口以便配套螺帽使用,铝合金对拉丝杆7长度为400mm,铝合金对拉丝杆7和蜂窝铝板3为永久性结构,结构完成不拆除。

45.蜂窝铝板3由厂家进行加工运输至现场拼装,为安装方便快捷,蜂窝铝板3设计高

度为风道内部净空高度,宽度为1.2m每张,在穿铝合金丝杆部位需垫50

×

50

×

3mm永久性垫板8(蜂窝铝板3拼接处为100

×

100

×

5mm),防止丝杆在受力过程中破坏蜂窝铝板3,同时为防止接缝处变形及漏浆,两张蜂窝铝板3交界处加工成l型接口。

46.三、混凝土浇筑从混凝土从中板1下料,将有侧壁墙中板1位置按间距2m开孔,孔径0.1m,通过开孔对侧壁墙进行混泥土浇筑,浇筑时应将有侧壁墙的孔洞内浇筑密实为宜,浇筑时使用手锤敲打侧壁墙顶部,判断是否浇筑密实,有无漏浇情况。风道板在浇筑时,在风道板正上方按3m

×

3m间距开孔,孔洞直径0.1m,从孔洞向下浇筑,下料后用人工钩平。浇筑完成后采用中板1吊模吊洞的形式对孔洞进行封堵。

47.无中板1部分混凝土浇筑:直接在侧壁墙顶部施工模板是按2m留设下料口,由人工叉车配合浇筑,浇筑时使用手锤敲打侧壁墙顶部,判断是否浇筑密实,有无漏浇情况。板面浇筑时用叉车将混凝土转运至板面,再由人工进行浇筑。

48.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1