一种陶瓷砖均匀布料设备的制作方法

1.本发明属于陶瓷砖生产领域,尤其涉及一种陶瓷砖均匀布料设备。

背景技术:

2.陶瓷砖是由粘土和其他无机非金属原料,经成型、烧结等工艺生产的板状或块状陶瓷制品,用于装饰与保护建筑物、构筑物的墙面和地面。通常在室温下通过干压、挤压或其他成型方法成型,然后干燥,在一定温度下烧成,陶瓷砖的生产分为几大步骤:胚料的制备,釉料的制备、生产线工艺流程,其中胚料的制备又分为泥砂料进厂、验收、均化、下配料单、配料承重、投料、球磨、测浆、过筛除铁入池陈腐、喷多干燥、粉料检测、过筛入仓陈腐门,

3.在生产线工艺流程中现有技术中存在以下问题:

4.①

将原料放入模具时布料不均匀容易影响成型后的质量。

5.②

在模具边缘处的原料并不是布料机布撒到的,而是堆积原料后滑落以及压力机工作时挤压到边角位置,因此边角处的原料分布更为稀疏,容易开裂。

技术实现要素:

6.本发明的目的是针对现有技术中存在的上述问题,提出了一种能针对陶瓷砖放料入模具时均匀布料的一种陶瓷砖均匀布料设备。

7.为了实现上述目的,本发明采用以下技术方案:

8.一种陶瓷砖均匀布料设备,包括模具箱,所述模具箱侧边设有立柱,所述立柱上方固设有连接板,所述连接板靠近模具箱一侧下端固连有伸缩套,所述伸缩套内滑动设有伸缩滑块,所述伸缩滑块下端固连有连接杆,所述连接杆上连接有导轨,所述导轨下方滑动设有布料箱,所述布料箱下端设有两处理模具箱内直角边堆料或者缺料的按压模块,所述布料箱内设有保证均匀布料的布料模块。

9.优选地,所述连接板之间固设有横梁,所述横梁远离模具箱一侧固设有固定块,所述固定块上固连有给布料箱供料的进料管,所述布料箱内侧上端固设有爪扣,所述爪扣扣在导轨上用以给布料箱提供动力,所述布料箱底部固设有固定筛板,所述固定筛板上滑动设有滑动筛板,所述滑动筛板和固定筛板上开有错位的筛孔。

10.优选地,所述按压模块包括固设于布料箱下方的按压模块箱体,所述按压模块箱体下端滚动设有压轮,所述压轮远离布料箱一侧的按压模块箱体下端上下滑动设有拍板,所述按压模块箱体远离爪扣一侧滑动设有顶块,所述顶块伸入按压模块箱体的部分固设有挡板,所述挡板上侧的按压模块箱体内壁上固设有第一固定板,所述挡板和第一固定板之间设有顶块复位弹簧,所述顶块下方的按压模块箱体内壁上固设有第二固定板,所述第二固定板上开有拉绳通孔,所述第二固定板远离按压模块箱体一侧设有固连于按压模块箱体上的导向块,所述导向块和第二固定板之间上下滑动设有滑动箱,所述滑动箱内滑动设有顶动滑块,所述滑动箱和顶动滑块之间设有顶动滑块复位弹簧,所述滑动箱下端固连有压板,所述压板和拍板上表面固定连接,所述压板和第二固定板之间设有压板复位弹簧,所述

压板上固设有穿过拉绳通孔最终固连于顶块上的拉绳。

11.优选地,所述布料模块包括固设于滑动筛板上的筛板滑动块,所述筛板滑动块和布料箱之间设有筛板复位弹簧,所述筛板滑动块上固设有挡杆。

12.优选地,所述导轨上开有导轨通槽,所述布料箱上转动设有和导轨下侧相接触的滚轮,所述滚轮上固设有拨杆,所述拨杆伸入导轨通槽内转动,所述滚轮上固设有齿轮,所述拨杆的转动可拨动挡杆。

13.优选地,所述齿轮下侧设有齿盘,所述齿盘和齿轮啮合传动,所述齿盘远离齿轮一侧固连有第一传动轴,所述第一传动轴另一端接有万向节,所述万向节下侧接有第二传动轴,所述第二传动轴下端固连有第一锥齿轮,所述第一锥齿轮侧边的按压模块箱体内转动设有第二锥齿轮,所述第二锥齿轮上固设有压轮驱动轮,所述压轮驱动轮和压轮摩擦传动。

14.有益效果:

15.1.布料模块可以根据移动速度的改变动态调整筛板落料速度,保证布料的均匀。

16.2.利用按压模块可以处理模具内直角边堆料或者缺料不均匀的情况。

17.3.在布料模块作用时可以同时给按压模块提供动力。

附图说明

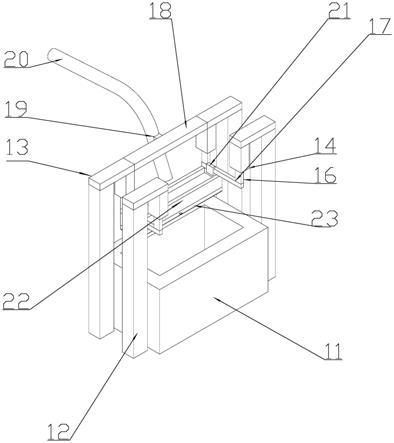

18.图1为本发明立体轴测图

19.图2为本发明俯视图

20.图3为图2中a-a处剖视图

21.图4为图2中b-b处剖视图

22.图5为图2中c-c处剖视图

23.图6为图3中d处局部放大图

24.图7为图4中e处局部放大图

25.图8为图5中f处局部放大图

26.图中:11、模具箱;12、立柱;13、连接板;14、伸缩套;15、伸缩滑块;16、连接杆;17、导轨;18、横梁;19、固定块;20、进料管;21、爪扣;22、布料箱;23、按压模块;24、布料模块;25、按压模块箱体;26、压轮;27、顶块;28、挡板;29、第一固定板;30、顶块复位弹簧;31、滑动箱;32、顶动滑块复位弹簧;33、顶动滑块;34、压板;35、第二固定板;36、拉绳;37、压板复位弹簧;38、导轨通槽;39、滚轮;40、齿轮;41、拨杆;42、滑动筛板;43、固定筛板;44、筛板复位弹簧;45、筛板滑动块;46、挡杆;47、齿盘;48、第一传动轴;49、万向节;50、第二传动轴;51、第一锥齿轮;52、第二锥齿轮;53、压轮驱动轮;54、拍板;55、拉绳通孔;56、导向块;57、筛孔;

具体实施方式

27.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

28.在本发明的描述中,需要说明的是,术语“内”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第

二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

29.结合附图1-8,一种陶瓷砖均匀布料设备,包括模具箱11,模具箱11侧边设有立柱12,立柱12上方固设有连接板13,连接板13靠近模具箱11一侧下端固连有伸缩套14,伸缩套14内滑动设有伸缩滑块15,伸缩滑块15下端固连有连接杆16,连接杆16上连接有导轨17,导轨17下方滑动设有布料箱22,布料箱22下端设有两处理模具箱11内直角边堆料或者缺料的按压模块23,布料箱22内设有保证均匀布料的布料模块24。

30.进一步地,连接板13之间固设有横梁18,横梁18远离模具箱11一侧固设有固定块19,固定块19上固连有给布料箱22供料的进料管20,布料箱22内侧上端固设有爪扣21,爪扣21扣在导轨17上用以给布料箱22提供动力,布料箱22底部固设有固定筛板43,固定筛板43上滑动设有滑动筛板42,滑动筛板42和固定筛板43上开有错位的筛孔57。

31.进一步地,按压模块23包括固设于布料箱22下方的按压模块箱体25,按压模块箱体25下端滚动设有压轮26,压轮26远离布料箱22一侧的按压模块箱体25下端上下滑动设有拍板54,按压模块箱体25远离爪扣21一侧滑动设有顶块27,顶块27伸入按压模块箱体25的部分固设有挡板28,挡板28上侧的按压模块箱体25内壁上固设有第一固定板29,挡板28和第一固定板29之间设有顶块复位弹簧30,顶块27下方的按压模块箱体25内壁上固设有第二固定板35,第二固定板35上开有拉绳通孔55,第二固定板35远离按压模块箱体25一侧设有固连于按压模块箱体25上的导向块56,导向块56和第二固定板35之间上下滑动设有滑动箱31,滑动箱31内滑动设有顶动滑块33,滑动箱31和顶动滑块33之间设有顶动滑块复位弹簧32,滑动箱31下端固连有压板34,压板34和拍板54上表面固定连接,压板34和第二固定板35之间设有压板复位弹簧37,压板34上固设有穿过拉绳通孔55最终固连于顶块27上的拉绳36。

32.进一步地,布料模块24包括固设于滑动筛板42上的筛板滑动块45,筛板滑动块45和布料箱22之间设有筛板复位弹簧44,筛板滑动块45上固设有挡杆46。

33.进一步地,导轨17上开有导轨通槽38,布料箱22上转动设有和导轨17下侧相接触的滚轮39,滚轮39上固设有拨杆41,拨杆41伸入导轨通槽38内转动,滚轮39上固设有齿轮40,拨杆41的转动可拨动挡杆46。

34.进一步地,齿轮40下侧设有齿盘47,齿盘47和齿轮40啮合传动,齿盘47远离齿轮40一侧固连有第一传动轴48,第一传动轴48另一端接有万向节49,万向节49下侧接有第二传动轴50,第二传动轴50下端固连有第一锥齿轮51,第一锥齿轮51侧边的按压模块箱体25内转动设有第二锥齿轮52,第二锥齿轮52上固设有压轮驱动轮53,压轮驱动轮53和压轮26摩擦传动。

35.工作原理

36.在设备运动前,由进料管20向布料箱22内加入原料,加完原料后,启动伸缩套14,伸缩套14将伸缩滑块15伸出,伸缩滑块15带动连接杆16向下运动,连接杆16带动导轨17移动,导轨17带动爪扣21和布料箱22移动,布料箱22带动按压模块23移动,当布料箱22移动至模具箱11内工作高度后,启动爪扣21,爪扣21带动布料箱22沿导轨17滑动,布料箱22移动带动滚轮39沿导轨17滚动,滚轮39转动带动拨杆41转动,拨杆41接触到挡杆46后拨动挡杆46,挡杆46移动带动筛板滑动块45移动压缩筛板复位弹簧44,筛板滑动块45带动滑动筛板42在固定筛板43上滑动,将滑动筛板42上的筛孔57与固定筛板43上的筛孔57对齐,将布料箱22

内的原料漏下,在拨杆41拨动过挡杆46后,在筛板复位弹簧44的推动下,滑动筛板42复位,下一个拨杆41拨动挡杆46时再次漏下原料,布料箱22移动速度越快使得原料下落速度也就越快,达到均匀布料的目的,同时每次筛板滑动块45被筛板复位弹簧44推动复位产生的震动冲击可使得筛孔57内壁上附着的原料被震掉,滚轮39转动带动齿轮40转动,齿轮40带动齿盘47转动,齿盘47带动第一传动轴48转动,第一传动轴48带动万向节49转动,万向节49带动第二传动轴50转动,第二传动轴50带动第一锥齿轮51转动,第一锥齿轮51带动第二锥齿轮52转动,第二锥齿轮52带动压轮驱动轮53转动,压轮驱动轮53带动压轮26转动,压轮26将经过的原料压平并推动最后接触到的原料,将其推至模具箱11内的直角边上,压轮26的转动与滚轮39相联动同样使得压轮26压平的速度随着布料箱22沿导轨17的移动速度改变而改变,而压轮26的主动转动压平原料可避免常规推动抹平时将原料堆积,在布料箱22移动至模具箱11另一端后将会反向运动,压轮26的转动方向随之改变但拨杆41拨动挡杆46的效果不变,等到布料箱22运动回进料管20下方时,进料管20重新给布料箱22补充原料,在布料箱22运动至模具箱11两端时,按压模块箱体25上的顶块27开始接触到模具箱11的内壁,内壁压动顶块27向按压模块箱体25内滑动,顶块27推动挡板28压缩顶块复位弹簧30,当顶块27被推入按压模块箱体25内时,顶块27也将顶动滑块33推入滑动箱31中,此时压板复位弹簧37推动压板34向下移动,压板34带动滑动箱31沿导向块56向下移动,顶动滑块33被第二固定板35压住无法伸出复位,压板34带动拍板54向下拍动原料,将边角处压轮26无法处理的原料压实,当模具箱11开始反向运动时,由于顶块复位弹簧30为强力弹簧,力量大于压板复位弹簧37和顶动滑块复位弹簧32,顶块复位弹簧30推动挡板28带动顶块27复位,在顶块27压入时放松掉的拉绳36被拉紧带动压板34向上移动,压板34带动拍板54复位,压板34将滑动箱31推回复位,顶动滑块33脱离第二固定板35的接触后被顶动滑块复位弹簧32顶出,完成一次拍击,模具箱11完成单次滑动时由伸缩套14将上移一段距离,进行下一层的布料直至完成整个布料过程再由压力机进行下一流程的工作。

37.以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1