一种双曲面穹顶金属屋面施工方法与流程

1.本发明涉及穹顶屋面施工的技术领域,尤其是涉及一种双曲面穹顶金属屋面施工方法。

背景技术:

2.由于金属空间网格结构独特的优势,因此在我国的应用也逐渐增多,我国各地建成了多座包括网壳、网架在内的金属空间网格结构。作为金属空间网格结构的维护系统,一种单层双曲面穹顶金属屋面既能满足建筑外观的独特造型,又具备建筑屋面的抗风压、抗震、气密性、动态水密性及隔音性能等必备功能,绿色建造的趋势也使双曲面穹顶金属屋面成为了建筑顶端高品质工程必不可少的一部分。

3.相关技术中,单层双曲面穹顶金属屋面的施工技术很不完善,空间龙骨定位、异型面板下单及安装等施工质量不易保证,温度变形、受力沉降、屋面防水是施工中的重大难点,影响工程质量。

技术实现要素:

4.为了提高穹顶金属屋面的防水保温性能,减少施工偏差,增强安装质量,并提供一种高效适用于复杂屋面的施工方法,本发明提供一种双曲面穹顶金属屋面施工方法。

5.本发明提供的一种双曲面穹顶金属屋面施工方法采用如下的技术方案:一种双曲面穹顶金属屋面施工方法,包括以下施工步骤:步骤一:对金属屋面结构层进行三维实体扫描,逆向建立与实际的金属屋面实际尺寸相同尺寸的模型;步骤二:利用bim软件对三维实体扫描的模型的网状单元格进行数据分析和归类,将网状单元格尺寸归类为标准尺寸块,并统计标准尺寸块的数量和尺寸信息;步骤三:现场测量并确定基准点和连接点,所述基准点为建筑施工区域外围的支撑点,所述基准点的确定包括平面基准方向确定和竖直基准方向确定,所述连接点的确定包括龙骨连接点定位和结构框架连接点定位;步骤四:根据基准点安装龙骨,根据确定的网状单元格数量和尺寸信息制作网状单元格内部件,并根据确定的连接点安装网状单元格内的部件;步骤五:安装结构层,所述结构层包括支撑层、吸声层、隔汽层、保温层和防水层;步骤六:铺装金属面板和采光面板,所述采光面板安装在金属面板上;步骤七:在安装完成后的金属面板边沿进行打胶处理,将胶体填充进金属面板的缝隙之间,清理掉多余胶体。

6.通过采用上述技术方案,三维实体扫描,逆向建立金属屋面模型,网格化施工,并对单元板块分析归集,减少了现场测量工程量,降低了面板的错误率,节省面板材料,并提高了面板下单与加工的效率,减少了空中作业,将大部分安装和测试改为地面作业,减少施工隐患,提高安装质量。

7.优选的,步骤一所述模型是先通过得到空间结构点云模型,再经过软件处理生成实体结构模型得到的,得到模型后通过模型尺寸信息结合材料信息模拟出具体施工结构的受力情况,同时进行结构碰撞分析。

8.通过采用上述技术方案,这样建立的金属屋面模型与现场金属网壳结构能够很好的贴合,为下面bim提料和网格化施工奠定基础。

9.优选的,步骤二所述网状单元格内安装有结构框架和铝合金支撑,网状单元格尺寸归类为标准尺寸块后,网状单元格内安装的部件尺寸同样归类为标准尺寸块。

10.通过采用上述技术方案,使原本需要高空焊接的龙骨和结构框架能够在地面预拼装,实现了单元化、批量化加工,提高施工效率,并减少出错率,清楚体现龙骨规格、下料尺寸及连接形式,对施工班组进行可视化交底后可直接用于指导施工。

11.优选的,步骤三所述基准点和连接点处龙骨与结构框架的连接方式为螺栓连接,铝合金支撑和金属面板采用内部焊接外部螺栓连接的方式。

12.通过采用上述技术方案,能够在后场加工区完成龙骨、结构框架的拼装与焊接工作,避免了高空作业,同时也提高了加工精度。

13.优选的,步骤四所述网状单元格和网状单元格内的部件首先根据确定的尺寸信息进行单独制作并标序号,然后进行高空安装,安装完成后在网状单元格之间的拼接缝处和连接点处涂抹防水密封胶。

14.通过采用上述技术方案,网状单元格和网状单元格内的部件采用在型材厂加工,加工后编号、打包,运至现场后根据平面布置图进行安装,控制了加工精度并减少了现场作业量。

15.优选的,步骤五所述支撑层、吸声层、隔汽层、保温层和防水层的材料分别是钢丝网片、隔音板、隔汽膜、保温岩棉和防水透气膜,所述结构层的铺装采用流水施工,按照从中心向四周的方向铺设,所述防水层边沿处安装有u型槽。

16.通过采用上述技术方案,结构层安装试用了主体的网格化施工,多个连接点可方便结构呈安装的固定,使得结构层安装更加紧密。

17.优选的,步骤六所述金属面板包括穿孔铝板、无纺布和玻璃丝绵,将无纺布和玻璃丝棉采用双面贴安装在穿孔铝板后面,所述金属面板安装完成后在金属面板上间隙安装采光面板。

18.优选的,所述金属面板在安装时采用从中心向四周的安装方法,所述采光面板为玻璃材质且采光面板上设置有流水斜坡,安装完成后在采光面板边沿处进行密封处理。

19.通过采用上述技术方案,金属面板安装通过三个坐标进行固定,方便控制安装精度,减少安装误差或者因为测量偏差导致返工,标号的金属板明确指明安装位置,方便直接指导施工。

20.优选的,步骤七所述打胶处理前先进行金属面板的清理,再在金属面板之间的缝隙连边贴上保护胶条,打胶处理完成后将保护胶条撕下并清理干净。

21.优选的,所述打胶处理采用双道密封胶,打胶时要分两次进行,每道胶缝施工厚度为3.5-4.5mm。

22.通过采用上述技术方案,密封胶有效防止由于安装偏差导致的缝隙漏水,同时减少漏风等问题,提高保温性能,减少因为雨水渗漏和微尘侵入导致的金属结构腐蚀。

23.综上所述,本发明具有如下的有益技术效果:1、三维实体扫描,逆向建立金属屋面模型,网格化施工,并对单元板块分析归集,减少了现场测量工程量,降低了面板的错误率,节省面板材料,并提高了面板下单与加工的效率,减少了空中作业,将大部分安装和测试改为地面作业,减少施工隐患,提高安装质量。

24.2、通过优化施工节点,设置双道密封胶条与u型铝合金底座,保证了金属屋面的防水效果,使大量施工工序在加工区完成,安装过程噪音小,现场无建筑垃圾和污染。

25.3、本施工方法的应用将空间作业改为地面作业,减少了高空作业的风险,提高了构件加工的质量,提高了施工效率,节省了人力物力,螺栓连接的安装方式大大减少了高空焊接作业,大大降低了施工风险,在各种抢工期、立体交叉作业时,能保证工程按期施工完成,充分体现了建筑科技发展以项目实体为依托的示范作用,具有良好的社会效益。

附图说明

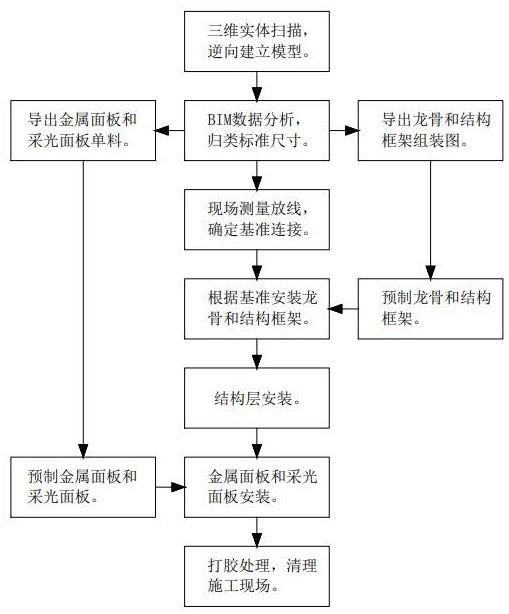

26.图1为本发明施工具体步骤流程框图;图2为本发明屋面结构俯视图;图3为本发明结构安装局部剖视图。

27.图中,1、龙骨,2、结构框架,3、u型槽,4、铝合金支撑,5、金属面板,6、采光面板。

具体实施方式

28.以下结合附图1对本发明作进一步详细说明。

29.实施例1:本发明实施例公开一种双曲面穹顶金属屋面施工方法,参照图1,包括以下施工步骤:步骤一:对金属屋面结构层进行三维实体扫描,逆向建立与实际的金属屋面实际尺寸相同尺寸的模型;步骤二:利用bim软件对三维实体扫描的模型的网状单元格进行数据分析和归类,将网状单元格尺寸归类为标准尺寸块,并统计标准尺寸块的数量和尺寸信息;步骤三:现场测量并确定基准点和连接点,所述基准点为建筑施工区域外围的支撑点,所述基准点的确定包括平面基准方向确定和竖直基准方向确定,所述连接点的确定包括龙骨1连接点定位和结构框架2连接点定位;步骤四:根据基准点安装龙骨1,根据确定的网状单元格数量和尺寸信息制作网状单元格内部件,并根据确定的连接点安装网状单元格内的部件;步骤五:安装结构层,所述结构层包括支撑层、吸声层、隔汽层、保温层和防水层;步骤六:铺装金属面板5和采光面板6,所述采光面板6安装在金属面板5上;步骤七:在安装完成后的金属面板5边沿进行打胶处理,将胶体填充进金属面板5的缝隙之间,清理掉多余胶体。

30.实施例2:在实施例1的基础上增加:步骤一所述模型是先通过得到空间结构点云模型,再经过软件处理生成实体结构模型得到的,得到模型后通过模型尺寸信息结合材料信息模拟出具体施工结构的受力情

况,同时进行结构碰撞分析。

31.步骤二所述网状单元格内安装有结构框架2和铝合金支撑4,网状单元格尺寸归类为标准尺寸块后,网状单元格内安装的部件尺寸同样归类为标准尺寸块。

32.步骤三所述基准点和连接点处龙骨1与结构框架2的连接方式为螺栓连接,铝合金支撑4和金属面板5采用内部焊接外部螺栓连接的方式。

33.步骤四所述网状单元格和网状单元格内的部件首先根据确定的尺寸信息进行单独制作并标序号,然后进行高空安装,安装完成后在网状单元格之间的拼接缝处和连接点处涂抹防水密封胶。

34.步骤五所述支撑层、吸声层、隔汽层、保温层和防水层的材料分别是钢丝网片、隔音板、隔汽膜、保温岩棉和防水透气膜,所述结构层的铺装采用流水施工,按照从中心向四周的方向铺设,所述防水层边沿处安装有u型槽3。

35.步骤六所述金属面板5包括穿孔铝板、无纺布和玻璃丝绵,将无纺布和玻璃丝棉采用双面贴安装在穿孔铝板后面,所述金属面板5安装完成后在金属面板5上间隙安装采光面板6。

36.所述金属面板5在安装时采用从中心向四周的安装方法,所述采光面板6为玻璃材质且采光面板6上设置有流水斜坡,安装完成后在采光面板6边沿处进行密封处理。

37.步骤七所述打胶处理前先进行金属面板5的清理,再在金属面板5之间的缝隙连边贴上保护胶条,打胶处理完成后将保护胶条撕下并清理干净。

38.所述打胶处理采用双道密封胶,打胶时要分两次进行,每道胶缝施工厚度为3.5-4.5mm。

39.以上均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1