一种升降模具机器人的工作方法与流程

1.本发明涉及建筑设备领域,具体涉及一种升降模具机器人。

背景技术:

2.现有墙体一般使用浇筑法搭建;浇筑墙体时需要通过模板形成模腔;在立模过程中,模板需要人工来安装并调节位置,人工疲劳强度大,且在浇筑完成后,需要进行脱模操作,将模板拆下;现有的模板脱模时,需要先拆除支撑架,然后再拆除模板,拆除步骤繁琐,且拆除模板困难。

3.在中国申请号为201921986803.3,公告日为2020.7.7的专利文献公开了一种单侧墙模板台车;包括车体、支撑架和模板;所述车体包括底盘、升降机构、平移机构和行走机构;所述升降机构设置在底盘下方,在底盘底部设有升降机构和支撑腿,升降机构带动底盘升降;在底盘顶部设有平移机构;在平移机构上铰接有支撑架;模板与支撑架连接;平移机构带动支撑架水平移动;所述支撑架和平移机构之间设置有脱模机构,脱模机构用于带动支撑架在竖直平面内相对于车体转动。

4.但是模板台车沿轨道移动;在施工前需要铺设路轨;操作复杂;同时升降机构和支撑腿都与底盘底部连接;通过支撑腿伸长支撑在地面实现对底盘的支撑;但是当支撑腿顶起底盘后;升降机构无法再改变调节底盘的高度;升降机构和支撑腿之间相互干涉;同时通过升降气缸驱动底盘升降;底盘的活动范围受到升降气缸的伸缩范围限制,升降高度有限,适应性较差;其不能实现多级升降。

技术实现要素:

5.本发明提供一种升降模具机器人的工作方法,在相同时间要求内驱动模板升降速度快,移动距离远;快速增加墙体高度。

6.为达到上述目的,本发明的技术方案是:一种升降模具机器人的工作方法,包括以下步骤:步骤(1).在模腔内浇筑浆料;浆料成型墙体后进行步骤(2)。

7.步骤(2).分离模板与墙体。

8.步骤(3). 机器人的升降机构的滑动件上升,滑动件以自身移动两倍以上的速度带动模板移动,滑动件以自身移动两倍以上的距离带动模板移动,使模板底部与墙体顶部平齐。

9.步骤(4).重复步骤(1)-步骤(3)增加墙体的高度,直至墙体高度增加完成。

10.以上方法,通过驱动滑动件上升;滑动件驱动第一侧模板和第二侧模板上升,这样能快速向上提升模板,同时能增大第一侧模板和第二侧模板的移动距离;便于施工;同时将上升后第一侧模板的底部和第二侧模板的底部与墙体的顶部接触;通过继续浇筑浆料能增加墙体的高度。

11.进一步的,进行步骤(1)之前还包括:步骤(a)-步骤(d):

步骤(a).预安装预制件;模板的第一侧模板和第二侧模板分别移动到指定位置;预制件的位于第一侧模板和第二侧模板之间。

12.步骤(a1).通过倾角仪获取车架当前的水平角度;根据当前水平角度分别控制每个第一支撑件和第二支撑件动作,使车架保持水平。

13.步骤(b). 第三支撑件伸出与预制件侧面接触为车架提供支撑力。

14.步骤(c).两测距仪分别测量升降机构两侧与预制件的距离,获取模板与预制件之间的距离和角度。

15.步骤(d).旋转机构驱动第一侧模板和第二侧模板转动,使第一侧模板和第二侧模板都与预制件平行;前驱机构驱动第一侧模板和第二侧模板相互靠近并移动到预制件上方;第二侧模板与第三端模板贴合;第一侧模板、第二侧模板、第三端模板、支撑件二和预制件形成模腔。

16.以上方法,先通过第一支撑件、第二支撑件调节车架的水平度;过第一支撑件、第二支撑件和第三支撑件对车架进行支撑;车架的平稳性好;同时通过第一支撑件和第二支撑件使车架保持水平;进而模板能保持水平;浇筑成型的墙体竖直设置。然后旋转驱动动作;使第一侧模板和第二侧模板都与预制件的侧面平行;第一侧模板和第二次模板能与预制件紧密贴合;进行浇筑时,浆料不会从模腔内流出。

17.进一步的,步骤(3)还包括:第一侧模板、第二侧模板、第三端模板、支撑件二和墙体形成模腔。

18.以上方法,在墙体上方形成模腔,进而在模腔内浇筑时能增加墙体高度。

19.进一步的,墙体高度增加完成后;进行步骤(5)-(9),增加墙体长度。

20.(5). 机器人的前驱机构驱动第一侧模板和第二侧模板分离;第三支撑件与预制件分离。

21.(6). 机器人的移动装置驱动第一侧模板和第二侧模板分别移动到下一指定位置。

22.(7).滑动件下降,滑动件以自身移动两倍以上的速度带动模板移动,滑动件以自身移动两倍以上的距离带动模板移动,使第一侧模板和第二侧模板底部与墙体顶部平齐。

23.(8).前驱机构驱动第一侧模板和第二侧模板相互靠近并移动到预制件上方;第二侧模板与第三端模板贴合;第一侧模板、第二侧模板、第三端模板、墙体和预制件形成模腔。

24.(9). 重复进行步骤(a1)-步骤(4)。

25.以上方法,通过移动装置驱动升降机器人移动;驱动模腔移动到墙体的一侧;继而在模腔内浇筑能增加墙体的长度。

26.进一步的,步骤(d)与步骤(1)之间还包括步骤(e);步骤(e).下压驱动带动滑板伸出,滑板压紧在预制件上。

27.进一步的,步骤(2)具体为:下压驱动带动滑板缩回;前推机构驱动第一侧模板和第二侧模板分离;实现拆模。

28.进一步的,步骤(e)与步骤(1)之间还包括步骤(f);步骤(f).通过拉杆机构锁紧第一侧模板和第二侧模板。

29.进一步的,升降模具机器人包括升降机构;升降机构包括升降装置和滑动装置;滑动装置包括固定件、连接件和滑动件;固定件、滑动件和连接件之间层叠设置;滑动件位于

固定件和连接件之间且分别与固定件和连接件滑动连接;在固定件的一端的两侧分别设有第一连接块;在连接件远离第一连接块的一端的两侧分别设有第二连接块;两滑轮装置沿相反方向与连接件作用;两滑轮装置分别为第一滑轮装置和第二滑轮装置;第一滑轮装置包括第一滑动轮和第一传动件;第一滑动轮活动设置在滑动件一端的一侧;第一传动件绕设在第一滑动轮上,第一传动件连接位于相同一侧的第一连接块和第二连接块的相同一端;第二传动装置包括第二滑动轮和第二传动件;第二滑动轮活动设置在滑动件另一端的另一侧;第二传动件绕设在第二滑动轮上,第二传动件连接位于相同另一侧的第一连接块和第二连接块的相同另一端。

30.以上设置,第一滑动轮和第二滑动轮起到动滑轮的作用;在第一滑轮装置和第二滑轮装置的作用下,连接件的移动距离为滑动件移动距离的两倍;同时连接件的移动速度为滑动件移动速度的两倍;有效增加模板移动速度和移动距离;且第一滑轮装置和第二滑轮装置沿相反方向与连接件作用;这样在升高模具或降低模具时,模板会以滑动件的两倍移动速度和两倍移动距离进行移动。

31.进一步的,步骤(3)包括:升降机构的升降装置驱动滑动件上升,滑动件移动作用使得滑轮装置驱动连接件以滑动件移动两倍以上的速度带动模板移动,滑动件以自身移动两倍以上的距离带动模板移动,使模板底部与墙体顶部平齐。

32.进一步的,在升降机构底部设有底盘;盘包括车架;升降机构与车架连接;车架底部连接有移动装置,移动装置驱动升降机构横向移动;车架的一侧连接有第一支撑装置,车架的另一侧连接有第二支撑装置;第一支撑装置连接有第一支撑件,第二支撑装置连接有第二支撑件;车架位于第一支撑件和第二支撑件上方;第一支撑装置驱动第一支撑件靠近或远离车架;第二支撑装置驱动第二支撑件靠近或远离车架;在车架靠近第一支撑装置的一侧的两端分别设有第三支撑装置;第三支撑装置连接有第三支撑件;第三支撑装置驱动第三支撑件靠近或远离车架;第三支撑件的活动方向与第一支撑件的活动方向垂直;车架上安装有旋转机构;旋转机构用于驱动升降机构旋转;在旋转机构上安装有前推机构;前推机构用于驱动升降机构纵向移动以上设置,通过第一支撑装置和第二支撑装置进行支撑,对车架起到支撑作用;通过驱动第一支撑件、第二支撑件与车架之间的距离;改变车架与地面之间的角度;使车架保持水平,保证车架板在施工时的平稳性;第三支撑件与侧面的支撑面作用时,从侧面对车架12起到支撑作用。

附图说明

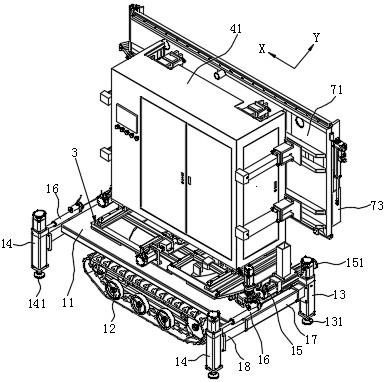

33.图1为实现本发明的升降模具机器人与第一侧模板连接的示意图。

34.图2为实现发明的升降模具机器人为去除控制箱体的升降机构与旋转机构、前途机构、第一侧模板的示意图。

35.图3为图2中a的放大图。

36.图4为图2中b的放大图。

37.图5为实现本发明的升降模具机器人的旋转机构与前推机构的立体示意图。

38.图6为实现本发明的升降模具机器人中去除第一传动件和第二传动件的滑动装置与升降装置、升降连接板的立体示意图。

39.图7为图6中c的放大图。

40.图8为本实现发明的升降模具机器人中滑动装置去除第一传动件和第二传动件的分解图。

41.图9为实现本发明的升降模具机器人中滑动装置的侧视图。

42.图10为本发明施工侧视图图11为增强墙体高度的示意图。

43.图12为增加墙体长度和墙体高度的示意图。

44.图13为模板的立体示意图。

45.图14为第三端模板的俯视图。

46.图15为图14中a-a的截面图。

47.图16为拉伸机构的结构示意图。

48.图17为拉伸机构连接第一侧模板和第二侧模板的剖视图。

49.图18为图17中d处的放大图。

50.图19为本发明的流程图。

具体实施方式

51.下面结合附图和具体实施方式对本发明做进一步详细说明。

52.如图1-18所示;一种升降模具机器人,包括底盘1、旋转机构2、前推机构3和升降机构4;底盘1与旋转机构2连接,旋转机构2与前推机构3连接,前推机构3与升降机构4连接;升降机构4与模板连接;模板形成有模腔;模腔用于浇筑墙体。底盘1用于支撑机器人和驱动模板横向移动;旋转机构2用于驱动模板旋转;前推机构3用于驱动模板纵向移动;升降机构4用于驱动模板上下升降。

53.底盘1包括车架11和移动装置12;在本实施中,移动装置12为履带移动装置;移动装置12与车架11底部连接;移动装置12驱动升降机构4横向移动;参照图1所示;移动装置12驱动升降机构4沿x方向移动,本实施例中,x方向为横向方向,y方向为纵向方向。车架11的一侧连接有第一支撑装置13,车架11的另一侧连接有第二支撑装置14;所述第一支撑装置13和第二支撑装置14都设有两个;一个第一支撑装置13和一个第二支撑装置14位于车架11的一端;另一个第一支撑装置13和另一个第二支撑装置14位于车架11的另一端;第一支撑装置13连接有第一支撑件131,第二支撑装置14连接有第二支撑件141;车架11位于第一支撑件131和第二支撑件141上方;第一支撑装置13驱动第一支撑件131靠近或远离车架11;第二支撑装置14驱动第二支撑件141靠近或远离车架11。通过伸出第一支撑件和第二支撑件,使车架远离地面;通过缩回第一支撑件和第二支撑件,使车架靠近地面。在本实施中,车架11为矩形车架;通过第一支撑件和第二支撑件分别改变车架四个角的高度;改变车架的水平倾斜度。在车架上设有倾角仪;倾角仪用于获取车架的水平角度;通过读取倾角仪的数值便于调平车架。进而能调节车架与地面之间的角度;进而使车架保持水平。

54.通过第一支撑装置和第二支撑装置进行支撑,对车架起到支撑作用;通过驱动第一支撑件、第二支撑件与车架之间的距离;改变车架与地面之间的角度;使车架保持水平,保证车架板在施工时的平稳性;通过移动装置驱动升降机构横向移动;进而驱动模板横向移动。

55.在车架11靠近第一支撑装置13的一侧的两端分别设有第三支撑装置15;第三支撑装置15连接有第三支撑件151;第三支撑装置15驱动第三支撑件151靠近或远离车架11;第三支撑件151的活动方向与第一支撑件131的活动方向垂直。通过设置第三支撑装置15;第三支撑件151与侧面的墙体作用时,从侧面对车架12起到支撑作用。

56.底盘1还包括伸缩驱动16和伸缩支架;伸缩支架的固定端17与车架12和第一支撑装置13连接;伸缩支架的活动端17与第二支撑装置14连接;伸缩驱动16固定在伸缩支架的固定端17且与第二支撑装置14连接;伸缩驱动16带动第二支撑装置14靠近或远离第一支撑装置13。在本实施例中,伸缩支架的固定端17为第一矩形管;伸缩支架的活动端18为第二矩形管;第二矩形管穿设在第一矩形管中,且第二矩形管的外表面与第一矩形管的内表面贴合且滑动连接。这样地面不合适支撑时;可以改变第二支撑装置的位置;使第一支撑装置移动到平整的支撑面上方。在本实施中,第一支撑装置、第二支撑装置、第三支撑装置和伸缩驱动为电推缸。

57.旋转机构2安装在车架11上;旋转机构2用于驱动升降机构4旋转;旋转机构2包括转动件21、旋转导向装置22和旋动装置23;所述转动件21和旋转导向装置22都设有两个;转动件21通过旋转导向装置22与车架12连接;旋转装置23包括弧形齿条231和旋转驱动232;所述旋转驱动232为电机。旋转驱动232固定在车架上,旋转驱动232连接有旋转齿轮233;弧形齿条231与转动件21连接;弧形齿条231与旋转齿轮233啮合。所述旋转导向装置22包括旋转滑轨221和弧形滑块222;旋转滑轨221与车架11顶部连接;弧形滑块222与转动件21的底部连接;弧形滑块222滑动设置在旋转滑轨221上。通过旋转机构驱动车架旋转并带动升降机构旋转,进而驱动模板旋转;这样一方面便于施工,通过旋转模具;可以实现在不同位置进行浇筑;另一方面,在下侧墙体上方浇筑上侧墙体时;当模具发生偏移后,可驱动模具转动与下侧墙体能保持平行。

58.前推机构3安装在转动件21上;前推机构3包括前推架体31、前推导向装置32和前推装置33;前推架体31与两个转动件21连接;升降机构4通过前推导向装置32与前推架体31连接,前推装置33驱动升降机构4纵向移动。参照图1所示;前推装置33驱动升降机构4沿y方向移动。通过前推装置33驱动升降机构4纵向移动;进而驱动模板纵向移动。前推装置33包括前推驱动331、前推转动轴332、前推固定座333和前推连接件334;前推转动轴332的一端与前推驱动331连接;前推转动轴332的另一端与前推固定座333连接;所述前推驱动331为电机;前推转动轴332为螺纹轴;所述前推连接件333设有前推螺纹孔(图中未示出);前推转动轴332穿设在前推螺纹孔中;前推转动轴332与前推连接件334螺纹配合。前推驱动331带动前推连接件334在前推驱动331和前推固定座333之间往复移动。前推导向装置32设有两个;两前推导向装置32关于前推装置33对称设置;前推导向装置32包括前推滑轨321和前推滑块322;前推滑轨321与前推架体31连接;前推滑块322和前推连接件334与升降机构连接;前推滑块322滑动设置在前推滑轨321上。

59.升降机构4包括控制箱体41、升降装置42和滑动装置43;控制箱体41底部与前推滑块322和前推连接件334连接;升降装置42、和滑动装置43都安装在控制箱体中。

60.所述滑动装置43设有两个;两个滑动装置43关于升降装置42对称设置;两滑动装置43通过升降连接板44连接。通过设置两个滑动装置带动模板移动,使得模板移动更稳定;同时平衡装置用于平衡模板的重量,使模板升降更顺滑。每个滑动装置43都包括固定件

431、连接件433和滑动件432;固定件431、滑动件432和连接件433之间层叠设置;滑动件432位于固定件431和连接件433之间且分别与固定件431和连接件433滑动连接;滑动件432与固定件431之间通过第一滑动导向装置45连接;连接件433与滑动件432之间通过第二滑动导向装置46连接。两个滑动件通过连接件连接。

61.升降装置42与升降连接板44连接;升降连接板44连接两滑动件432。两滑动件432与模板连接。在本实施中,升降装置42为电推缸;升降装置42的活动端通过板体421与升降连接板44连接。

62.在滑动件432的两侧分别设有滑轮装置;滑轮装置连接固定件431和连接件433;两滑轮装置沿相反方向与连接件433作用;升降装置42驱动滑动件432移动;滑轮装置驱动连接件433以滑动件432移动速度两倍以上的速度移动;滑轮装置驱动连接件433以滑动件432移动距离两倍以上的距离移动。

63.在固定件431的一端的两侧分别设有第一连接块4311;在连接件433远离第一连接块4311的一端的两侧分别设有第二连接块4331;一滑轮装置连接位于相同一侧的第一连接块4311和第二连接块4331;另外一滑轮装置连接位于相同另一侧的第一连接块4311和第二连接块4331。这样其中一侧的滑轮装置沿一个方向带到连接件上升;另外一侧的滑轮装置沿一个方向带到连接件下降。

64.滑轮装置分别为第一滑轮装置47和第二滑轮装置48;第一滑轮装置47包括第一滑动轮471和第一传动件472;在本实施中,第一滑动轮471为链轮,第一传动件472为链条。第一滑动轮471活动设置在滑动件432一端的一侧;第一传动件472绕设在第一滑动轮471上,第一传动件472的两端分别固定连接位于相同一侧的第一连接块4311和第二连接块4331。在本实施中,第一连接块4311上设有第一连接孔,第一传动件472的一端通过连接孔与第一连接块固定连接第二传动装置48包括第二滑动轮481和第二传动件482;在本实施中,第二滑动轮481为链轮,第二传动件482为链条。第二滑动轮481可转设置在滑动件432另一端的另一侧;第二传动件482绕设在第二滑动轮481上,第二传动件482的两端分别固定连接位于相同另一侧的第一连接块4311和第二连接块4331。在本实施中,第一连接块4311上设有第一连接孔(图中未示出),第二连接块4331上设有第二连接孔(图中未示出),第一传动件472通过第一连接孔与相同一侧的第一连接块固定连接、通过第二连接孔与相同一侧第一连接块固定连接;第二传动件482通过第一连接孔与相同一侧的第一连接块固定连接、通过第二连接孔与相同一侧第一连接块固定连接。

65.第一滑动导向装置45包括第一滑轨451和第一滑块452;第一滑轨451固定在固定件431顶部;第一滑块452与滑动件432底部连接且滑动设置在第一滑轨451上。第二滑动导向装置46包括第二滑轨461和第二滑块462;第二滑轨461固定在滑动件432顶部;第二滑块462与连接件433底部连接且滑动设置在第二滑轨461上。

66.通过连接件与模板连接使用,升降装置驱动滑动件上下移动,滑动件上下移动时使得滑轮装置转动进而带动连接件移动,从而滑动装置的升降高度为滑动件在固定件上移动距离与连接件在滑动件上移动距离的相加值;滑动装置的升降高度大;同时由于滑动件与固定件和连接件之间连接有滑轮装置;滑动件移动时,滑动件带动滑轮装置同步动作;这样滑轮装置中的滑轮起到动滑轮的效果;当升降装置驱动滑动件移动时,在滑轮装置的作

用下,连接件的移动距离为滑动件移动距离的两倍;同时连接件的移动速度为滑动件移动速度的两倍。有效增加模板移动速度和移动距离。同时滑轮装置设有两个;且第一滑轮装置和第二滑轮装置沿相反方向与连接件作用;这样在升高模具或降低模具时,模板会以滑动件的两倍移动速度和两倍移动距离进行移动。第一传动件绕设在第一滑动轮上,且两端分别固定在固定件和连接件上;由于第一传动件的总长度固定,当第一滑动轮移动时,第一传动件绕第一滑动轮向第一连接块靠近,进而驱动连接件上升;第二传动件绕设在第二滑动轮上,且两端分别固定在固定件和连接件上;由于第二传动件的总长度固定,当第二滑动轮移动时,第一传动件绕第二滑动轮向第一连接块靠近,进而驱动连接件下降。

67.在另一实施中,通过增设第二连接件,第二连接件滑动设置在连接件上;连接件位于滑动件与第二连接件之间;在连接件上也设有滑轮装置。通过滑动件带动带动连接件移动;连接件带动第二连接件移动,使第二连接件的移动距离为滑动件移动距离的四倍;同时第二连接件的移动速度为滑动件移动速度的四倍。

68.所述升降机构4还包括平衡装置;平衡装置包括平衡缸422;所述平衡缸422设有两个;两平衡缸422关于升降装置42对称设置;平衡缸422与氮气罐423连接;平衡缸422的活动端与升降连接板44连接。平衡装置用于平衡模板的重量,使模板升降更顺滑。

69.升降机构还包括辅助滑动机构49;辅助滑动机构49包括第一辅助支座491和第二辅助支座492;第一辅助支座491连接有第一辅助滑动轮493,第二辅助支座492连接有第二辅助滑动轮494;第一辅助滑动支座491安装在固定件431上;第一辅助滑动轮493搭接在滑动件432表面并将滑动件432压紧在固定件431上;第二辅助滑动支座492安装在滑动件432上;第二辅助滑动轮494搭接在连接件433表面并将连接件433压紧在固定件432上。所述第二辅助支座492位于第一辅助支座491和第二滑动导向装置46之间。

70.第一辅助滑动轮将滑动件压紧在固定件上,实现对滑动件的限位,使滑动件与固定件的接触效果好;第二辅助滑动轮将连接件压紧在滑动件上,实现对连接件的限位,使连接件与滑动件的接触效果好;增加滑动装置的刚性;同时通过第一辅助滑动轮与滑动件滑动接触,通过第二辅助滑动轮与连接件滑动接触;减少滑动件与固定件、连接件与滑动件之间的压力。

71.在本实施中,连接件433向远离连接板432的方向延伸有两个以上的凸起件434;通过凸起件434与模板连接,增大连接件433与模板之间的距离;避免辅助滑动机构与模板相互干涉。

72.在控制箱体41的两侧都设有测距仪411;滑动件与固定件之间通过第一滑动导向装置连接;连接件与滑动件之间通过第二滑动导向装置连接。测距仪用于测量模板与下侧墙体之间的距离;通过两侧的测距仪分别测量升降机构与下侧墙体之间的距离;可以得到升降机构相对下侧墙体偏移的距离和角度,进而得到模板相对下侧墙体偏移的距离和角度;便于控制模板移动和旋转。

73.模板包括第一侧模板71和第二侧模板72;第一侧模板71的一端设有第三端模板73;第三端模板73用于连接第一侧模板71和第二侧模板72;使用时,将第一侧模板71的底部和第二侧模板73的底部贴合在支撑体一上,将第一侧模板71和第二侧模板72远离第三端模板的一端贴合在支撑体二上;第一侧模板71、第二侧模板72、第三端模板73、支撑体一和支撑体二形成模腔74。支撑体一为预制件51或预制件上方墙体52;所述支撑件二为剪力墙53

或预制件一侧的52。在第一侧模板上设有浇筑口;浇筑口与模腔连通;在模腔74中浇筑浆料形成墙体。使用时,通过一个升降模具机器人的连接件的凸起件434与第一侧模板71连接;通过另一个升降模具机器人的连接件的凸起件434与第二侧模板72连接。

74.第三端模板73包括下压驱动731、底板732和滑板733;滑板733与底板732之间通过下压滑动装置连接;底板732顶端与第一侧模板71顶端和第二侧模板72顶端平齐;下压驱动731固定在底板732上;下压驱动731的活动端与滑板733连接;所述下压滑动装置包括下压滑轨734和下压滑块735;所述下压滑块735设有两个;两下压滑块735关于下压滑轨734对称设置且滑动设置在下压滑轨734上;所述下压驱动731为电推缸;下压驱动731带动滑板733靠近或远离预制件5;通过滑板733伸出压紧在预制件5上;然后进行浇筑;避免浆料流出;当浆料形成墙体后,滑板733缩回;这样方便拆模。

75.在模板上设有两个以上的拉杆机构8;拉杆机构8用于锁紧第一侧模板71和第二侧模板72;使第一侧模板71和第二侧模板72之间调整稳定。在实施中,拉杆机构8设有四个。拉杆机构8包括固定机构83和拉伸机构84;所述拉伸机构81设置在第一侧模板71上,第一侧模板71通过拉伸机构84与第二侧模板72连接,在第二侧模板72的后端面上设有固定机构83。所述拉伸机构84包括拉伸驱动和顶出驱动,在本实施例中,拉伸驱动为拉伸油缸841,当然也可以为可直线运动的如拉伸直线电机或电机带动齿轮齿条运动的结构,顶出驱动为顶出油缸842,当然也可以为可直线运动的如顶出直线电机或电机带动齿轮齿条运动的结构。所述顶出油缸842设置在第一侧模板71上,所述顶出油缸842的顶出活塞杆8421与第二侧模板72的前端面相接触设置,位于顶出活塞杆8421上设有拉伸油缸841,在第二侧模板72上设有贯穿第二侧模板72前后端面的延伸孔721,所以拉伸油缸841上设有拉伸连接杆8411,所述拉伸连接杆8411穿过顶出活塞杆8421以及延伸孔721与固定机构83连接。

76.如图2和图3所示,所述顶出油缸842包括顶出油缸体8422、顶出活塞杆8421和顶出油缸连接法兰8423,所述顶出油缸体8422通过顶出油缸连接法兰8423设置在第一侧模板71的前端面上,在顶出油缸体8422内设有顶出活塞杆8421,在第一侧模板71上设有贯穿第一侧模板71前后端面的活塞孔711,所述顶出活塞杆8421的一端穿过该活塞孔711与第二侧模板72相接触连接;在顶出活塞杆8421上设有拉伸油缸841。以上设置,当需要对第一侧模板71和第二侧模板72之间的宽度进行调整时,顶出油缸842驱动顶出活塞杆8421向第二侧模板72移动,当顶出活塞杆8421接触到第二侧模板72后,顶出油缸继续带动顶出活塞杆伸出,通过顶出活塞杆8421顶着第二侧模板72的反作用力将第一侧模板71向远离第二侧模板72的方向移动,从而实现宽度的调整,调整的过程顺滑流畅,且比人工调整更加节省人力物力,且调整的宽度更加准确稳定。

77.如图17和图18所示,所述拉伸油缸841包括拉伸油缸体8412、拉伸活塞杆8413和拉伸连接法兰8414,所述拉伸油缸体8412通过拉伸连接法兰8414固定在顶出活塞杆8421的另一端上,在拉伸油缸体8412内设有拉伸活塞杆8413,在顶出活塞杆8421内设有贯穿顶出活塞杆8421两端的拉伸孔84211,拉伸连接杆8411位于在拉伸孔84211内,所述拉伸活塞杆8413的一端位于拉伸油缸体8412内,所述拉伸活塞杆8413的另一端延伸至拉伸孔84211内并与拉伸连接杆8411的一端连接;所述拉伸连接杆8411的另一端穿过延伸孔721与固定机构83连接。

78.以上设置,当在安装模板时,拉伸油缸841驱动与拉伸活塞杆8413相连接的拉伸连

接杆8411穿过延伸孔721与固定机构83相连接,当固定机构83与拉伸连接杆8411固定完成后,拉伸油缸841往回拉动拉伸活塞杆8413,从而带动拉伸连接杆8411往回移动,通过拉伸油缸841的回收力,将拉伸连接杆8411与固定机构83拉伸拉紧固定。

79.如图18所示,所述固定机构83包括固定油缸831和固定卡环832,所述固定卡环832设置在固定油缸831的活塞杆上,在拉伸连接杆8411上设有与固定卡环832相对应设置的卡环槽84111,所述固定卡环832嵌入到卡环槽84111内。

80.以上设置,当在安装时,将拉伸连接杆8411伸出至第二侧模板72的后端面后,固定油缸831驱动固定卡环832卡入到拉伸连接杆8411上的卡环槽84111内实现固定,固定方式简单且有效。

81.如图17所示,在顶出油缸体8422的外壁上设有限位组件85,所述限位组件85包括限位开关851和限位开关固定架852,所述限位开关851通过限位开关固定架852固定在顶出油缸体8422的外壁上,所述限位开关851与拉伸连接法兰8414相对应设置,所述限位开关851与顶出油缸842电性连接设置。

82.以上设置,通过限位开关851限制顶出活塞杆8421的行程,当顶出油缸842驱动顶出活塞杆8421伸出时,顶出活塞杆8421带动拉伸连接法兰8414移动,当拉伸连接法兰8414经过限位开关851时便会触发限位开关851,由此限位开关851即可控制顶出油缸842停止驱动,从而防止顶出活塞杆8421伸出过多而导致顶出油缸842的损坏。

83.如图18所示,所述顶出活塞杆8421靠近第二侧模板72一端的侧壁上设有脱模斜度84210。由此设置,当墙体施工完毕后需要拆卸拉杆机构时,通过脱模斜度84210的设置,可以更加方便的将顶出活塞杆脱离开墙体。

84.如图17所示,在位于第一侧模板71后端面的活塞孔711内设有脱模密封槽712,位于脱模密封槽712内设有脱模密封圈713,所述脱模密封圈713紧密连接顶出活塞杆8421。由此设置,通过设置脱模密封圈713,可以防止在施工时浇筑墙体的浇筑材料渗入到第一侧模板71以及顶出油缸842内而导致拉杆机构的损坏。

85.如图18所示,在顶出活塞杆8421与第二侧模板72接触的端面上设有密封垫圈720。由此设置,通过设置密封垫圈720,可以防止在施工时浇筑墙体的浇筑材料渗入到第二侧模板72内而导致第二侧模板72的结构损坏。

86.上述结构,通过拉伸油缸841与固定机构83进行配合实现第一侧模板71和第二侧模板72之间的宽度固定,通过顶出油缸842实现施工时调整控制墙体的宽度,避免植筋定位支撑的不匹配,在工作时,通过拉伸油缸841驱动拉伸连接杆8411穿过延伸孔721与固定机构83进行连接,使得拉杆机构完成固定,当需要对第一侧模板71和第二侧模板72之间的宽度进行调节时,顶出油缸842驱动顶出活塞杆8421伸出接触到第二侧模板72后,顶出驱动继续带动顶出杆伸出,通过顶出活塞杆8421顶着第二侧模板72的反作用力将第一侧模板71向远离第二侧模板72的方向移动,从而实现第一侧模板71和第二侧模板72之间的宽度调整,调整过程全自动无需人工进行调整与固定,节省人力。

87.如图19所示;升降模具机器人的工作方法,包括以下步骤:步骤(a). 预安装预制件;两个升降模具机器人分别移动到指定位置;预制件位于第一侧模板和第二侧模板之间。

88.步骤(a1).通过倾角仪获取车架当前的水平角度;分别控制每个第一支撑件和第

二支撑件动作,使车架保持水平。具体的,通过移动装置驱动升降模具机器人移动到第一指定位置和第二指定位置。通过改变第一支撑件和第二支撑件与车架之间的距离;实现调平车架。

89.步骤(b). 第三支撑件伸出与预制件侧面接触为机器人提供支撑力。

90.步骤(c).两测距仪分别测量升降机构两侧与预制件的距离,获取模板与预制件之间的距离和角度。

91.步骤(d).旋转机构驱动第一侧模板和第二侧模板转动,使第一侧模板和第二侧模板都与预制件平行;前推机构驱动第一侧模板和第二侧模板相互靠近并移动到预制件上方;第二侧模板与第三端模板贴合;第一侧模板和第二侧模板远离第三端模板的一端与剪力墙贴合;第一侧模板、第二侧模板、第三端模板、支撑件二和预制件形成模腔。支撑件二为剪力墙或预制件一侧的墙体。具体为:在剪力墙的一侧制作墙体时;第一侧模板、第二侧模板、第三端模板、剪力墙和预制件形成模腔。步骤(e).下压驱动带动滑板伸出,滑板压紧在预制件上。

92.步骤(f).通过拉杆机构锁紧第一侧模板和第二侧模板。

93.步骤(1). 在模腔内浇筑浆料;浆料成型墙体后进行步骤(2)。

94.步骤(2).下压驱动带动滑板缩回;前推装置驱动第一侧模板和第二侧模板分离;实现拆模。

95.步骤(3).升降装置驱动滑动件上升;在滑轮装置的作用下;滑动件以自身移动两倍以上的速度带动第一侧模板和第二侧模板移动,滑动件以自身移动两倍以上的距离带动第一侧模板和第二侧模板移动,使第一侧模板底部和第二侧模板底部都与墙体顶部平齐;第一侧模板、第二侧模板、第三端模板、支撑件二和预制件上方墙体形成模腔。具体为:在剪力墙的一侧增加墙体高度时,第一侧模板、第二侧模板、第三端模板、剪力墙和预制件上方墙体形成模腔。在墙体上方形成模腔,进而在模腔内浇筑时能增加墙体高度。具体为:升降装置驱动升降连接板上升;升降连接板带动两滑动件同步上升;滑动件移动过程中带动第一滑动轮移动;第一滑动轮对第一传动件作用,第一传动件通过连接件分别带动第一侧模板和第二侧模板上升。

96.步骤(4).重复步骤(e)-步骤(3)增加墙体的高度,直至墙体高度增加完成;然后进行进行步骤(5)-(9),增加墙体长度。

97.步骤(5).前驱机构驱动第一侧模板和第二侧模板分离;第三支撑件与预制件分离。

98.步骤(6).移动装置驱动第一侧模板和第二侧模板分别移动到下一指定位置。

99.步骤(7).驱动滑动件下降,滑动件以自身移动两倍以上的速度带动模板移动,滑动件以自身移动两倍以上的距离带动模板移动,使第一侧模板和第二侧模板底部与墙体顶部平齐。具体为:升降装置驱动升降连接板下降;升降连接板带动两滑动件同步下降;滑动件移动过程中带动第二滑动轮移动;第二滑动轮对第二传动件作用,第二传动件通过连接件分别带动第一侧模板第二侧模板下降。

100.步骤(8).前驱机构驱动第一侧模板和第二侧模板相互靠近并移动到预制件上方;第二侧模板与第三端模板贴合;第一侧模板、第二侧模板、第三端模板、墙体和预制件形成模腔。

101.步骤(9). 进行步骤(a1)-步骤(4);步骤(a)中,两个升降模具机器人分别移动下一到指定位置,然后调平车架。

102.参照图12所示,步骤(d)中,第一侧模板和第二侧模板远离第三端模板的一端与墙体贴合;第一侧模板、第二侧模板、第三端模板、支撑件二和预制件形成模腔。具体为:在墙体的一侧制作墙体增加增加墙体长度时;第一侧模板、第二侧模板、第三端模板、预制件一侧的墙体和预制件形成模腔。

103.参照图12所示,步骤(3)中,第一侧模板、第二侧模板、第三端模板、支撑件二和预制件上方墙体形成模腔。具体为:在墙体的一侧增加墙体高度时,第一侧模板、第二侧模板、第三端模板、预制件一侧的墙体和预制件上方墙体形成模腔。

104.以上方法,先通过第一支撑件、第二支撑件调节车架的水平度;过第一支撑件、第二支撑件和第三支撑件对车架进行支撑;车架的平稳性好;同时通过第一支撑件和第二支撑件使车架保持水平;进而模板能保持水平;浇筑成型的墙体竖直设置。然后旋转驱动动作;使第一侧模板和第二侧模板都与预制件的侧面平行;第一侧模板和第二次模板能与预制件紧密贴合;进行浇筑时,浆料不会从模腔内流出;当模腔内的浆料成型墙体后;通过驱动滑动件上升;滑动件驱动第一侧模板和第二侧模板上升,这样能快速向上提升模板,同时能增大第一侧模板和第二侧模板的移动距离;便于施工;同时将上升后第一侧模板的底部和第二侧模板的底部与墙体的顶部接触;通过继续浇筑浆料能增加墙体的高度。

105.步骤(f)具体为:通过拉伸油缸驱动拉伸连接杆过延伸孔伸出至第二侧模板的后端面;固定油缸驱动固定卡环嵌入到卡环槽内;然后拉伸油缸往回拉动拉伸活塞杆,从而带动拉伸连接杆往回移动,通过拉伸油缸的回收力,将拉伸连接杆与固定卡环拉紧固。当需要对第一侧模板和第二侧模板之间的宽度进行调节时,顶出油缸驱动顶出活塞杆伸出接触到第二侧模板后,顶出驱动继续带动顶出杆伸出,通过顶出活塞杆顶着第二侧模板的反作用力将第一侧模板向远离第二侧模板的方向移动,从而实现第一侧模板和第二侧模板之间的宽度调整,调整过程全自动无需人工进行调整与固定,节省人力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1