一种UHPC矮肋桥面板预制生产线的制作方法

一种uhpc矮肋桥面板预制生产线

技术领域

1.本实用新型涉及一种uhpc矮肋桥面板预制生产线。

背景技术:

2.桥面板直接承受车辆荷载和环境作用,是受超载、腐蚀、疲劳等不利因素影响最直接的构件,因此其工作状态将直接影响倒桥梁主体结构的耐久性和行车舒适性。正交异性钢桥面板、普通混凝土桥面板是目前桥梁工程应用的两种主要的桥面板形式。普通混凝土桥面板可较好地适应沥青混凝土桥面铺装或水泥铺装,行车效果较好,但由于普通混凝土抗拉强度偏低,导致其板厚较大,结构自重较大,难以适应大跨度桥梁的需求,且在湿接缝、负弯矩区、斜拉索锚固区附近易开裂。正交异性钢桥面板具有自重轻、极限承载力大、施工周期短等优点,被广泛应用于大跨度桥梁中,但由于钢桥面板刚度偏低,与沥青混凝土的粘结性和变形协调性能差等原因,使得运营多年的正交异性钢桥面板易出现疲劳开裂和铺装破损等病害。

3.超高性能混凝土(即uhpc)具有高弹性模量、高抗压、抗拉强度和良好的徐变特性等优点,可以减小结构尺寸,减轻结构自重,提高结构抵抗荷载有效性和增大跨越的能力。因此,基于超高性能混凝土性能研发的超高性能混凝土桥面板可避免正交异性钢桥面板疲劳开裂和铺装易损的难题,可减轻结构自重,适应大跨度桥梁需求,同时具有优异的抗拉性能的超高性能混凝土可解决普通混凝土桥面板易开裂的难题,耐久性好。

4.目前,桥梁建设领域中的装配预制化快速施工技术已受到国家及行业内得大力研究和发展应用;同样的,应用超高性能混凝土的桥面结构的预制化生产、安装施工等技术也正逐步发展,并开始应用;但由于国内在超高性能混凝土预制桥面板方面还缺少相应经验,相应的模板制作、安装等也不够成熟。另外,标准的超高性能混凝土桥面板预制构件一般为长方体结构(边缘湿接缝部位存在台阶形式);根据实际工程的安装需要,超高性能混凝土桥面板预制构件一般需要在四周的四个接缝面出筋。除了出筋可以增强新老混凝土之间的连接强度外,在预制件的表面设粗糙面也可以进一步增强新老混凝土之间的连接强度。相应地,当超高性能混凝土表面需要出筋时,混凝土边侧模板就需要预留有供钢筋穿入的穿筋孔(通孔)且包括模板接缝处,均会导致漏浆。同时超高性能混凝土固化后会与模板粘结且混凝土固化后体积发生膨胀,这些因素均会导致脱模困难,而需要很大工作强度去大力脱模,进而可能容易使模板损坏。

技术实现要素:

5.本实用新型的目的是提供一种快速、成品效率高的uhpc矮肋桥面板预制生产线。

6.本实用新型解决其技术问题所采用的技术方案是:本实用新型的两条以上的uhpc矮肋桥面板预制生产线共用一套自动搅拌站,第二条生产线与第一条生产线在同一平面平行布置,每条生产线内布设二组以上模具3,在两条生产线之间位置布设轨道转换装置,第二条生产线与第一条生产线上分别设有轮轨自行机架12,当第二条生产线与第一条生产线

上的轮轨自行机架12和轨道转换装置处于同一直线时,第一条生产线上的运输布料系统控制设置在轮轨自行机架12上的布料机11运动,所述布料机11通过轨道转换装置移动至第二条生产线上的轮轨自行机架12上,实现uhpc湿料跨线运输。

7.本实用新型的预制生产线包括轮轨自行机架12、布料机11、轨道转换装置2、一组以上的生产线轨道6、搅拌机7、设在生产线轨道6之间的模具3,两两生产线轨道6之间设有轨道转换装置2,所述轮轨自行机架12设置在生产线轨道6上,所述布料机11设置在轮轨自行机架12的行走轨道122之上,所述搅拌机7搅拌需要使用的混凝土,所述搅拌机7搅拌后直接导入轮轨自行机架12上的布料机11内,轮轨自行机架12通过生产线轨道6运输至所述模具3上方,完成布料后,亦可通过轨道转换装置2将所述轮轨自行机架12上的布料机11运输至另一组生产线轨道6’上的轮轨自行机架12之上,并通过生产线轨道6’轮轨自行机架12运输至所述模具3’上方,完成所需布料。

8.本实用新型的还包括自动控制系统13,轮轨自行机架12在轨道上运行,轮轨自行机架12上端设有与轨道垂直的两条平行布料机行走轨道122,布料机11架设并运行在两条布料机行走轨道122之上,所述布料机11包括料舱118,所述料舱118内设有转轴114,所述转轴114上设有螺旋叶片115,所述自动控制系统13控制布料机11在布料机行走轨道122来回运动,所述自动控制系统13控制轮轨自行机架12运动来运输布料机11。

9.本实用新型的螺旋叶片115包括第一螺旋叶片1151和第二螺旋叶片1152,所述第一螺旋叶片1151从转轴114的一端旋转延伸到转轴114的另一端,所述第二螺旋叶片1152从所述转轴114的另一端向所述转轴114的一端延伸。

10.本实用新型的螺旋叶片115包括第一螺旋叶片1151和第二螺旋叶片1152,所述第一螺旋叶片(1151)螺旋的叶片方向和第二螺旋叶片(1152)的螺旋的叶片方向相反,即第一螺旋叶片1151和第二螺旋叶片1152在同一转轴114上,当转轴114转动时,第一螺旋叶片1151顺时针转,第二螺旋叶片1152逆时针转;反之,第一螺旋叶片1151逆时针转,第二螺旋叶片1152顺时针转;本实用新型通过第一螺旋叶片1151和第二螺旋叶片1152同时作用,使物料在料舱118内进行循环的运动。

11.本实用新型的第一螺旋叶片1151从转轴114的一端左旋转延伸到转轴114的另一端,所述左旋转是在附图1中从布料机右边看逆时针旋转,所述第二螺旋叶片1152从所述转轴114的同一端右旋延伸1~2圈,所述右旋转是在附图1中从布料机右边看正时针旋转,第二螺旋叶片1152外径小于第一螺旋叶片1151的内径2~500mm。

12.本实用新型的布料机11包括进料口111、出料口112和料舱118,所述料舱118内设有转轴114,转轴114连接料舱118内的两端,所述转轴114上设有螺旋叶片115,所述转轴114上还设有螺旋连接杆,所述螺旋叶片115可以通过螺旋连接杆与转轴114连接,所述螺旋叶片115包括第一螺旋叶片1151和第二螺旋叶片1152,所述第二螺旋叶片1152的直径小于第一螺旋叶片1151的直径,所述第一螺旋叶片1151连接转轴114的一端设有多个空隙,所述第二螺旋叶片1152通过所述空隙穿过第一螺旋叶片1151,所述第一螺旋叶片1151从转轴114的一端旋转延伸到转轴114的另一端,即转轴114的a端到转轴114的b端,所述第二螺旋叶片1152从所述转轴114的另一端向所述转轴114的一端延伸,即转轴114的b端到转轴114的a端。

13.主要是针对超高性能混凝土【简称uhpc(ultra-high performance concrete),也

称作活性粉末混凝土(rpc,reactive powder concrete)】的塑性大、屈服应力低,超高性能混凝土主要表现是没有外力的影响下,超高性能混凝土会逐步的凝固的原因下,本实用新型设有第一螺旋叶片1151和第二螺旋叶片1152,第一螺旋叶片1151和第二螺旋叶片1152在料舱118内不停的旋转,使超高性能混凝土在料舱118内不停的流动。

14.本实用新型的第一螺旋叶片1151螺旋方向和第二螺旋叶片1152的螺旋方向相反,即第一螺旋叶片1151和第二螺旋叶片1152在同一转轴114上,当转轴114转动时,第一螺旋叶片1151顺时针转,第二螺旋叶片1152逆时针转;反之,第一螺旋叶片1151逆时针转,第二螺旋叶片1152顺时针转;本实用新型通过第一螺旋叶片1151和第二螺旋叶片1152同时作用,使物料在料舱118内进行循环的运动。

15.本实用新型的料舱118一端设有进料口111,也可以是在料舱118的上方设有进料口111,物料在自身重力的影响下,通过进料口111进入料舱118,进料口111对应的料舱118的另一端可以设有出料口112,这样保证物料出料时,物料在料舱118内也是在运动的。

16.本实用新型的出料口112设有出料阀门1121,所述出料阀门1121为推拉式阀门,出料阀门1121的开口一端设置为半圆形。

17.本实用新型的转轴114连接电机并由电机驱动,所述电机设置在料舱118一端,所述搅拌电机为可调速正反电机,即可以使转轴114正转和反转的电机。

18.本实用新型的轮轨自行机架12和布料机11上设有制动系统,所述自动控制系统13通过制动系统控制轮轨自行机架12和布料机11运行和停止。

19.本实用新型的工艺及其制备方法:

20.a搅拌站设在轨道的一端上端,两轨道之间设置有预制模具,轮轨自行机架12设置在轨道上并通过轨道进行运输,轮轨自行机架12高度高于预制模具,布料机11布设在轮轨自行机架12的布料机行走轨道122上,使布料机11通过布料机行走轨道122在轮轨自行机架12上活动,实现轮轨自行机架12与布料机11的联动,自动控制系统13控制轮轨自行机架12运动将布料机11运输至搅拌站的卸料位置,等待搅拌好的uhpc湿料通过进料口111卸入料舱118内。

21.b搅拌站将搅拌好的uhpc湿料卸入料舱118内,同时自动控制系统13控制料舱118中的转轴114持续旋转搅拌,使进入料舱118的物料均匀的分布在料舱118内,等待料舱118内uhpc湿料达到预设的体积,停止卸料。

22.c自动控制系统13控制轮轨自行机架12运行到指定的预制模具上方的过程中,自动控制系统13控制料舱118中的转轴114持续旋转搅拌,自动控制系统13控制轮轨自行机架12运行到指定的预制模具上方准备布料。

23.d选择预制板模具,输入至自动控制系统13,系统按预设布料程序,启动轮轨自行机架12,适时打开出料阀门1121,自动控制系统13控制料舱118中的转轴114反转,保证uhpc湿料在料舱118内不停运动和帮助控制出料速度,自动控制系统13同时控制料舱118出料阀门1121的开口量和料舱118按设置方式行走,通过不同行走速度和出料速度的组合,精确控制某一点位的布料量,确保复杂的不同厚度的预制板全覆盖精准完成布料。

24.e完成一块预制板布料后,自动控制系统13控制料舱118的出料阀门1121关闭,自动控制运行至下一布料点进行下一轮布料;当检测到料舱118内uhpc湿料量不够一块板的量,则自动返回搅拌站准备下一次工作循环。

25.本实用新型的轨道转换装置2设置在第一轮轨自行机架124和第二轮轨自行机架125之间,通过连接桥轨21将第一轮轨自行机架124和第二轮轨自行机架125上的布料机行走轨道122搭接成通轨供布料机换跨施工。

26.本实用新型的连接桥包括连接桥轨21、摇箱26和立柱22,所述立柱固定在地面上,摇箱26设置在立柱22上方,连接桥轨21固定在摇箱26顶上,所述连接桥轨21与与第一轮轨自行机架124和第二轮轨自行机架125上的布料机行走轨道122高度相同。

27.本实用新型的连接桥轨21的外形尺寸与第一轮轨自行机架124和第二轮轨自行机架125上的布料机行走轨道122一致。

28.本实用新型的第一轮轨自行机架124和第二轮轨自行机架125上布料机行走轨道122的搭接端其中一侧设置有挡片24,第一轮轨自行机架124和第二轮轨自行机架125上布料机行走轨道122上的挡片24设置在不同侧。

29.本实用新型的摇箱26设置有装配孔27与输出轴杆25配合安装,输出轴杆25由正反电机驱动旋转,摇箱26随输出轴杆25联动旋转。

30.本实用新型的正反电机安装在立柱22内部。

31.本实用新型的连接桥轨21、布料机行走轨道122为上窄下宽的工字型钢。

32.本实用新型的模具包括底模31、立模32和槽模33,所述槽模33上设有凸面且凸面的横截面为梯形,两两凸面之间组合形成肋底槽,所述槽模33上端的宽度小于槽模33下端的宽度,所述底模31四周连接立模32组成模具槽,所述槽模33在所述模具槽内并不与立模32连接且与立模32保持相对距离,所述槽模33的上端高度低于立模32的高度。

33.本实用新型的底模31的边缘为凸状的底模凸边312,立模32靠近底模31的一侧设置有与底模31边缘底模凸边312相配合的凹槽,使底模31四周密封配合立模32,从而保障底模31与立模32相对固定更加牢靠,安装尺寸更加准确,安装也更加方便,且更加方便相互密封。

34.本实用新型的底模31还包括底模连接板313,所述底模连接板313设置在靠近底模凸边312的端面,立模32通过凹槽与底模31的外缘为凸条状的底模凸边312配合后,与底模连接板313进行紧固连接。

35.本实用新型的底模31四周设有底模凸边312,所述底模凸边312的宽度为0.1mm~500mm。

36.本实用新型的模具系统还包括脱模系统,所述脱模系统包括uhpc矮肋预制板模具的气动脱模系统、吊装系统和同步顶升系统;所述气动脱模系统包括槽模33、一个以上的肋底钢板37、uhpc混凝土336和压缩空气供气系统;所述槽模33由槽底面332、槽斜面334和槽顶面333组成梯形横截面,即槽底面332、槽斜面334和槽顶面333组成的横截面为梯形,所述槽底面332、槽斜面334和槽顶面333组成梯形面,所述梯形面可以包括二个槽底面332、二个槽斜面334和一个槽顶面333,二个以上梯形横截面组成槽模33,所述槽底面332内设有气槽331和通气孔335并可由通气孔335通入压缩空气,所述肋底钢板37对称安放并覆盖在所槽底面332上面,所述肋底钢板37长度小于槽模33的槽底面332长度,所述肋底钢板37长度大于槽模33的气槽331长度,所述肋底钢板37宽度大于槽模33的气槽331宽度,预制浇筑uhpc混凝土336后,由槽底面332、肋底钢板37和肋底钢板37长度方向两端的uhpc混凝土336组成气动腔,预制uhpc混凝土达到强度后,由通气孔335供压缩空气顶托肋底钢板37,破坏槽斜

面334和槽顶面333与uhpc混凝土之间的粘结层后,实现uhpc预制板脱离槽模33;所述吊装系统包括预埋吊装连接装置81和吊装连接装置82,所述预埋吊装连接装置81包括环形钢筋811和内螺纹套筒812,所述环形钢筋811的一端与内螺纹套筒812的一端连接,所述预埋吊装连接装置81预埋在uhpc矮肋预制板的肋底钢板37之上,即环形钢筋811被全部浇筑在uhpc矮肋预制板中;内螺纹套筒812与环形钢筋811连接的一端被浇筑在uhpc矮肋预制板中,另一端与uhpc矮肋预制板上端面平行,即内螺纹套筒812的端面与uhpc矮肋预制板上端面在同一水平面上,使内螺纹套筒812能被连接梁822连接保证uhpc矮肋预制板吊装使用,所述吊装连接装置82包括吊架821和连接梁822,所述吊架821由纵梁8211和横梁8212组成受力相对均衡的框架。

37.本实用新型的槽模33的槽底面332内设的气槽331的长度小于槽模33之槽底面332的长度10mm~100mm,气槽331槽深为0.1mm~5.0mm,槽宽为0.5mm~5.0mm。

38.本实用新型的肋底钢板37长度小于槽模33的槽底面332长度5mm~100mm。

39.本实用新型的压缩空气供气系统包括系统压缩空气连接管道,供气总阀门337,单块uhpc预制板所有的通气孔335的连接气管并联在供气总阀门337出口管上,打开供气总阀门337,单块uhpc预制板所设置的全部气腔同时供气。

40.本实用新型的脱模系统还可以包括模具和肋底板37,所述模具包括槽模33,所述槽模33上设有凸面且凸面的横截面为梯形,两两凸面之间组合形成肋底槽,所述肋底槽上设有气槽331并可通入气体,所述肋底板37安放并覆盖在所述气槽331的开槽面,使肋底板37和气槽331形成气动腔。

41.本实用新型的肋底槽上设有气槽331并可通入气体,所述肋底板37安放并覆盖在所述气槽331的开槽面,使肋底板37和气槽331形成气动腔。

42.本实用新型的立模32包括相配合连接的横向立模ⅰ321、竖向立模ⅰ322、横向立模ⅱ323和竖向立模ⅱ324,横向立模ⅰ321、横向立模ⅱ323、竖向立模ⅰ322和竖向立模ⅱ324分别设置有与底模31外缘底模凸边312相配合的凹槽,横向立模ⅰ321、横向立模ⅱ323、竖向立模ⅰ322和竖向立模ⅱ324的凹槽分别配合安装在底模31外缘底模凸边312上。

43.本实用新型的竖向立模ⅰ322靠近横向立模ⅰ321和横向立模ⅱ323的端面外边缘为凸条状的竖向立模ⅰ凸边3221,竖向立模ⅱ324靠近横向立模ⅰ321和横向立模ⅱ323的端面外边缘为凸条状的竖向立模ⅱ凸边3241,横向立模ⅰ321内侧一端设置有与竖向立模ⅰ322外边缘竖向立模ⅰ凸边3221相配合的凹槽,另一端设置有与竖向立模ⅱ324外边缘竖向立模ⅱ凸边3241相配合的凹槽;横向立模ⅱ323内侧一端设置有与竖向立模ⅰ322外边缘竖向立模ⅰ凸边3221相配合的凹槽,另一端设置有与竖向立模ⅱ324外边缘竖向立模ⅱ凸边3241相配合的凹槽。

44.本实用新型的模具还包括模具支架35,底模31成平面安装在模具支架35上部;所述模具支架35包括顺肋向型钢351、悬臂支承型钢352、型钢连接板353、模架支脚组成;所述顺肋向型钢351布置在底模31的下方,所述模架支脚上设有型钢连接板353,所述型钢连接板353通过悬臂支承型钢352与顺肋向型钢351连接,所述顺肋向型钢351架设在两个对应的悬臂支承型钢352,所述模架支脚与地面固结;所述顺肋向型钢351、悬臂支承型钢352和模架支脚组成门型架构。

45.本实用新型的模具包括模具支架35;所述底模31包括钢间板、底板连接板,底模31

通过钢间板与模具支架35连接。

46.本实用新型的悬臂支承型钢352设置在型钢连接板353上的位置范围是模架支脚的中心垂线与型钢连接板353中心垂线之间。

47.本实用新型的立模32还包括盒槽模,所述盒槽模包括盒底板、盒前立板、盒后立板和盒侧立板;所述盒前立板一侧面设置有密封结构;所述盒后立板设置与钢筋位置对应的通孔以及连接安装固定的螺丝孔。

48.本实用新型的立模32还包括橡胶槽模341,所述橡胶槽模341包括橡胶压板3411和支撑盒框3412;所述支撑盒框3412设置在橡胶压板3411上方,与立模32连接,所述橡胶压板3411上设置拱门形长条孔洞,所述拱门形长条孔洞包括半圆槽34111、长方形槽34112;所述半圆槽34111和长方形槽34112可相互构成一个拱形长条槽孔。

49.本实用新型的支撑盒框3412设置在橡胶压板3411上方,与竖向立模ⅰ322和竖向立模ⅱ324连接。

50.本实用新型的长方形槽34112的上表面与半圆槽34111的直径中心线平齐

51.本实用新型的底模31四周设有底模凸边312,所述底模凸边312的宽度为2.0mm~20.0mm。

52.本实用新型的橡胶槽模341安装在竖向立模ⅰ322和竖向立模ⅱ324的内侧上部。

53.本实用新型在模具上安装板底部凹槽模,以便生产出带凹槽的uhpc预制桥面板。

54.本实用新型的底模31外周纵向密封配合安装立模32,所述底模31的外边缘设有凸条状的底模凸边,立模32内侧设置有与底模31外边缘底模凸边相配合的凹槽,从而保障底模31与立模32相对固定更加牢靠,安装尺寸更加准确,安装也更加方便,且更加方便相互密封。

55.本实用新型的底模31还包括底模连接板,所述底模连接板设置在靠近底模凸边的端面,立模32通过凹槽与底模31的外缘为凸条状的底模凸边配合后,与底模连接板进行紧固连接。

56.本实用新型的立模32包括相配合连接的横向立模ⅰ、竖向立模ⅰ、横向立模ⅱ和竖向立模ⅱ,横向立模ⅰ、横向立模ⅱ、竖向立模ⅰ和竖向立模ⅱ分别设置有与底模31外缘底模凸边相配合的凹槽,横向立模ⅰ、横向立模ⅱ、竖向立模ⅰ和竖向立模ⅱ的凹槽分别配合安装在底模31外缘底模凸边上。

57.本实用新型的竖向立模ⅰ靠近横向立模ⅰ和横向立模ⅱ的端面外边缘为凸条状的竖向立模ⅰ凸边,竖向立模ⅱ靠近横向立模ⅰ和横向立模ⅱ的端面外边缘为凸条状的竖向立模ⅱ凸边,横向立模ⅰ内侧一端设置有与竖向立模ⅰ外边缘竖向立模ⅰ凸边相配合的凹槽,另一端设置有与竖向立模ⅱ外边缘竖向立模ⅱ凸边相配合的凹槽;横向立模ⅱ内侧一端设置有与竖向立模ⅰ外边缘竖向立模ⅰ凸边相配合的凹槽,另一端设置有与竖向立模ⅱ外边缘竖向立模ⅱ凸边相配合的凹槽。

58.本实用新型的底模31四周设有底模凸边,所述底模凸边的宽度为2.0mm~20.0mm。

59.本实用新型的竖向立模ⅰ和竖向立模ⅱ一侧下端分别设置一条竖向水平凹槽ⅰ、竖向水平凹槽ⅱ;所述横向立模ⅰ和横向立模ⅱ一侧面两端分别设置两条竖直凹槽;横向竖直凹槽ⅰ、横向竖直凹槽ⅱ,并且横向立模ⅰ和横向立模ⅱ下端分别设有一条横向水平凹槽ⅰ、横向水平凹槽ⅱ;所述横向立模ⅰ、竖向立模ⅰ、横向立模ⅱ和竖向立模ⅱ的竖向水平凹槽ⅰ、

竖向水平凹槽ⅱ、横向水平凹槽ⅰ和横向水平凹槽ⅱ分别与底模31四周的底模凸边间隙镶嵌安装,且镶嵌配合间隙范围为0.5mm~20.0mm;所述竖向立模ⅰ和竖向立模ⅱ的两端的竖向立模ⅰ凸边和竖向立模ⅱ凸边分别嵌入横向立模ⅰ和横向立模ⅱ的横向竖直凹槽ⅰ和横向竖直凹槽ⅱ内,且嵌入槽内深度为2.0mm~20mm。

60.本实用新型的底模31四周的底模凸边上平面分别与竖向水平凹槽ⅰ和竖向水平凹槽ⅱ的上槽面紧贴安装确保立模竖向定位,并且横向立模ⅰ、竖向立模ⅰ、横向立模ⅱ和竖向立模ⅱ下端侧分别与底模1的底模连接板竖平面紧贴且采用螺栓紧固连接。

61.本实用新型的槽模33上的凸面,凸面上端面的宽度小于凸面下端的宽度。

62.本实用新型的竖向立模ⅰ322和竖向立模ⅱ324一侧下端设置一条水平凹槽ⅰ;所述横向立模ⅰ321和横向立模ⅱ323一侧面两端各设置一条竖直凹槽,并且下端设有一条水平凹槽ⅱ;所述横向立模ⅰ321、竖向立模ⅰ322、横向立模ⅱ323和竖向立模ⅱ324的水平凹槽ⅰ、水平凹槽ⅱ分别与底模31四周的底板凸边间隙镶嵌安装,且镶嵌配合间隙范围为0.1mm~200mm;所述竖向立模ⅰ322和竖向立模ⅱ324的两端分别嵌入横向立模ⅰ321和横向立模ⅱ323的竖直向凹槽内,且嵌入槽内深度为0.1mm~200mm。

63.本实用新型的底模31四周的底板凸边上平面分别与水平凹槽ⅰ和水平凹槽ⅱ的上槽面紧贴安装确保立模竖向定位,并且横向立模ⅰ321、竖向立模ⅰ322、横向立模ⅱ323和竖向立模ⅱ324下端侧分别与底模31的底板连接板竖平面紧贴且采用螺栓紧固连接。

64.本实用新型的模具支架35由顺肋向型钢351、悬臂支承型钢352、型钢连接板353、模架支脚组成;所述顺肋向型钢351布置在肋底钢板的正下方,其底面空间距离0.1cm~400cm。

65.本实用新型在底模31上设有通孔,板底部凹槽模从底模31下方穿过底模31上的通孔向上安装,且固定在底模31上,从而可浇注出带凹槽的uhpc预制桥面板,且拆装非常方便。

66.本实用新型在模具内安装盒槽模以使浇注形型的桥面板上形成设计要求上的连接结构。

67.本实用新型的立模32包括盒槽模包括盒底板、盒前立板、盒后立板和盒侧立板;所述盒前立板一侧面设置有密封结构;所述盒后立板设置与钢筋位置对应的通孔以及连接安装固定的螺丝孔。

68.本实用新型的盒槽模安装在横向立模ⅰ321和横向立模ⅱ323的上部。

69.本实用新型的橡胶槽模341安装在竖向立模ⅰ322和竖向立模ⅱ324的内侧上部。

70.本实用新型在模具上安装板底部凹槽模,以便生产出带凹槽的uhpc预制桥面板。

71.本实用新型在待浇筑的uhpc混凝土搅拌料的摊铺扩展度达到580~720mm。

72.本实用新型的底模31还包括钢平板、孔洞钢板;所述底模31的钢间板宽度大于肋底钢板宽度0.1 mm~60mm。

73.本实用新型的脱模系统还包括高压气动系统连接,气槽331底部设有通气孔335,所述通气孔3-1的直径为0.1~100mm,气槽331通过通气孔335与高压气动系统连接。

74.本实用新型的的气槽331设置在所述肋底槽宽度方向中间位置并沿长度方向延伸至肋底槽两端。所述的气槽331长度小于所述肋底槽的长度0.1mm~2000mm,所述气槽331槽深为0.1mm~50mm,槽宽为0.1mm~50mm。

75.本实用新型的高压气动系统包括空压机、气罐、阀门和气压输送管道等;所述高压气动系统可提供压力为0.1mpa~100mpa的空气介质。

76.本实用新型的气槽331设置在两槽模33之间的中间位置。

77.本实用新型的气槽331也可设置在肋底槽的中间位置。

78.本实用新型的气槽331的长度接近或略小于肋底板37的长度。

79.本实用新型的气槽331的宽度接近或略小于肋底板37的宽度。

80.本实用新型在生产过程中,首先将肋底钢板放置在槽模与槽模之间或者放置在肋底槽内,然后对模具进行浇筑,浇筑的材料覆盖肋底板后,浇筑形成的预制板、肋底板和气槽组合形成一个密封的气动腔,通过向气槽内充气,气槽内的气压对肋底板施加均匀的气压力,当气槽内的气体推动肋底板上升时,预制板的肋底两侧也同时与肋底槽两侧分离,这时气槽内的气体会从气槽两端流出,并沿着肋底槽两侧向上充气,使气体作用预制板其他没有气槽的部分,不会使预制板其他没有气槽的部分无法脱模导致预制板损坏,达到一次性脱模的效果。

81.本实用新型的肋底板可为纵肋、或横肋、或横肋和纵肋共有;所述的肋底板上端设有剪力键;

82.本实用新型的肋底板长度小于槽模的长度1mm~900mm,优选5mm~300mm;

83.本实用新型的肋底板宽度小于两槽模之间的宽度0.01mm~100mm,优选0.5mm~10mm;

84.本实用新型的气槽长度小于肋底板的长度0.01mm~600mm,优选1mm~200mm;

85.本实用新型的气槽槽深为0.01mm~20mm,优选0.1mm~5mm;槽宽为0.1mm~10mm,优选0.5mm~5mm;

86.本实用新型的通气孔335设置在气槽两侧,一端与气槽连接,另一端连接高压气动系统;所述通气孔335的直径为0.1 mm~10mm,优选0.5 mm~5mm;

87.本实用新型的高压气动系统包括空压机、气罐、阀门和气压输送管道;所述高压气动系统可提供压力为0.5mpa~1mpa的空气介质。

88.本实用新型还可以包括钢底模、uhpc预制板肋底钢板、设置在钢底模和uhpc预制板肋底钢板四周的密封组合圈、气动腔、压缩空气接头;所述钢底模与uhpc预制板肋底钢板紧贴安装;所述密封组合圈包括密封条,所述密封条设置在所述钢底模四周边缘并向上延伸形成一个可容纳uhpc预制板肋底钢板的槽型;所述钢底模上设有通气孔、气槽和通气槽,所述气槽设置在钢底模中间位置并延伸至钢底模两端,所述通气孔设置在气槽两侧,所述通气孔通过通气槽与气槽连接,所述气动腔通过底模、uhpc预制板肋底钢板、密封组合圈和气槽组合形成。

89.本实用新型的钢底模包括长条型,其长度大于所述uhpc预制板肋底钢板的长度5mm~300mm;所述钢底模宽度大于所述肋底钢板的宽度0.5mm~10.0mm。

90.本实用新型的钢底模上表面的气槽,其长度小于所述肋底钢板的长度1mm~200mm,所述气槽槽深为0.1mm~5.0mm,槽宽为0.5mm~5.0mm。

91.本实用新型的通气孔一端通过通气槽与气槽连接,另一端连接压缩空气接头;所述通气孔的直径为5~10mm。

92.本实用新型的的气动脱模方法:使用上述脱模结构,当uhpc预制板的混凝土达到

设计强度或允许脱模的强度后,已形成气动腔;此时先将预制板四周对脱模有约束的竖向模板拆除,并将所述压缩空气接头与压缩气动源连接,且通过所述通气孔和气槽向气动腔内通入高压空气;所述气动腔内产生的推力将所述uhpc预制板肋底钢板顶起且推动uhpc预制板整体向上移动,同时使所述钢底模产生向下移动的趋势,以使预制板脱离钢底模10.02~1.2mm;此时所述气动腔四周的密封组合圈已被破坏,而压缩空气从钢模板和uhpc预制板的接触表面溢出,而失去或减弱顶升动力,同时uhpc预制板由于重力作用而下移且重新被钢模板支承,此时已完成脱模过程。

93.本实用新型的组装工艺:

94.步骤s1:在模架上水平放置底模,将相邻的横向立模ⅰ、竖向立模ⅰ和底模相互拼装在一起;

95.步骤s2:将横向立模ⅱ和底模相互拼装在一起,穿插横向钢筋,后将竖向立模ⅱ、盒槽模和底模相互拼装在一起,穿插竖向钢筋;

96.步骤s3:将制作好的钢筋网安放在横向立模ⅰ、竖向立模ⅰ、横向立模ⅱ和竖向立模ⅱ上端;

97.步骤s4:在竖向立模ⅰ和竖向立模ⅱ内侧安放橡胶槽模。

98.本实用新型的uhpc矮肋预制板模具的气动脱模系统的模具还包括模具和肋底板37,所述模具包括槽模33,所述槽模33上设有凸面且凸面的横截面为梯形,两两凸面之间组合形成肋底槽,所述肋底槽上设有气槽331并可通入气体,所述肋底板37安放并覆盖在所述气槽331的开槽面,使肋底板37和气槽331形成气动腔。

99.本实用新型的槽模33的槽底面332内设的气槽331的长度小于槽模33之槽底面332的长度10mm~100mm,气槽331槽深为0.1mm~5.0mm,槽宽为0.5mm~5.0mm。

100.本实用新型的肋底钢板37长度小于槽模33的槽底面332长度5mm~100mm。

101.本实用新型的压缩空气供气系统包括系统压缩空气连接管道,供气总阀门337,单块uhpc预制板所有的通气孔335)的连接气管并联在供气总阀门337出口管上,打开供气总阀门337,单块uhpc预制板所设置的全部气腔同时供气。

102.本实用新型的吊架821由纵梁8211、横梁8212和连接杆拼装成强度和刚度较大、形状类似于uhpc矮肋板形状的长方形框架,纵梁8211平行于uhpc矮肋板长边,放置在纵排预埋吊点的两个预埋吊装连接装置81中间。横梁8212垂直纵梁8211设置并两端各伸出预制板。

103.本实用新型的形钢筋一端设外螺纹,与内螺纹套筒812连接,并伸入内螺纹套筒812内;另一端与肋底板7连接,内螺纹套筒812的顶面低于uhpc矮肋板,并在uhpc浇筑时对内螺纹套筒812进行临时封堵,uhpc凝固后,破除临时封堵,形成预留孔洞。

104.本实用新型的连接梁822包括连接螺杆8221和连接担8222,连接螺杆8221表面进行了刻丝,一端分别与预埋吊点位置的内螺纹套筒812垂直连接,并深入内螺纹套筒812内,另一端与连接担8222连接,组成回字型结构,将纵梁8211与uhpc矮肋板锁紧。

105.本实用新型的同步顶升系统包括若干台联结在一起的千斤顶和控制系统,所述千斤顶作用在横梁8212的外伸部位,通过控制系统控制千斤顶的顶力、顶升速率及顶程,使千斤顶同步顶升吊架821,使uhpc矮肋板整个平面均匀的从凹槽型钢底模中顶出。

106.本实用新型的工艺方法,第一步骤:在肋底板底部与底模之间形成气动腔,通过高

压气动系统提供高压空气介质,填充气动腔并均匀的作用于肋底板上,使uhpc矮肋板与钢底模初步分离;第二步骤:在uhpc矮肋板顶面密贴安放吊架821,采用连接梁822与uhpc矮肋板内预埋对应的预埋吊装连接装置81连接,使吊架821和uhpc矮肋板锁紧成整体,然后通过同步顶升系统作用在吊架821上,使uhpc矮肋板从凹槽型钢底模中顶升出一定的距离,最后由起吊设备吊装吊架821,完成uhpc矮肋板的脱模

107.本实用新型的脱模系统还包括高压气动系统连接,气槽331底部设有通气孔332,所述通气孔3-1的直径为5~10mm,气槽331通过通气孔332与高压气动系统连接。

108.本实用新型的的气槽331设置在所述肋底槽宽度方向中间位置并沿长度方向延伸至肋底槽两端。所述的气槽331长度小于所述肋底槽的长度1mm~200mm,所述气槽331槽深为0.1mm~5.0mm,槽宽为0.5mm~5.0mm。

109.本实用新型的高压气动系统包括空压机、气罐、阀门和气压输送管道等;所述高压气动系统可提供压力为0.5mpa~1mpa的空气介质。

110.本实用新型的气槽331设置在两槽模33之间的中间位置。

111.本实用新型的气槽331也可设置在肋底槽的中间位置。

112.本实用新型的气槽331的长度接近或略小于肋底板37的长度。

113.本实用新型的气槽331的宽度接近或略小于肋底板37的宽度。

114.本实用新型在生产过程中,首先将肋底钢板放置在槽模与槽模之间或者放置在肋底槽内,然后对模具进行浇筑,浇筑的材料覆盖肋底板后,浇筑形成的预制板、肋底板和气槽组合形成一个密封的气动腔,通过向气槽内充气,气槽内的气压对肋底板施加均匀的气压力,当气槽内的气体推动肋底板上升时,预制板的肋底两侧也同时与肋底槽两侧分离,这时气槽内的气体会从气槽两端流出,并沿着肋底槽两侧向上充气,使气体作用预制板其他没有气槽的部分,不会使预制板其他没有气槽的部分无法脱模导致预制板损坏,达到一次性脱模的效果。

115.本实用新型的肋底板可为纵肋、或横肋、或横肋和纵肋共有;所述的肋底板上端设有剪力键;

116.本实用新型的肋底板长度小于槽模的长度1mm~900mm,优选5mm~300mm;

117.本实用新型的肋底板宽度小于两槽模之间的宽度0.01mm~100mm,优选0.5mm~10mm;

118.本实用新型的气槽长度小于肋底板的长度0.01mm~600mm,优选1mm~200mm;

119.本实用新型的气槽槽深为0.01mm~20mm,优选0.1mm~5mm;槽宽为0.1mm~10mm,优选0.5mm~5mm;

120.本实用新型的通气孔332设置在气槽两侧,一端与气槽连接,另一端连接高压气动系统;所述通气孔332的直径为0.1 mm~10mm,优选0.5 mm~5mm;

121.本实用新型的高压气动系统包括空压机、气罐、阀门和气压输送管道;所述高压气动系统可提供压力为0.5mpa~1mpa的空气介质。

122.本实用新型还可以包括钢底模、uhpc预制板肋底钢板、设置在钢底模和uhpc预制板肋底钢板四周的密封组合圈、气动腔、压缩空气接头;所述钢底模与uhpc预制板肋底钢板紧贴安装;所述密封组合圈包括密封条,所述密封条设置在所述钢底模四周边缘并向上延伸形成一个可容纳uhpc预制板肋底钢板的槽型;所述钢底模上设有通气孔、气槽和通气槽,

所述气槽设置在钢底模中间位置并延伸至钢底模两端,所述通气孔设置在气槽两侧,所述通气孔通过通气槽与气槽连接,所述气动腔通过底模、uhpc预制板肋底钢板、密封组合圈和气槽组合形成。

123.本实用新型的钢底模包括长条型,其长度大于所述uhpc预制板肋底钢板的长度5mm~300mm;所述钢底模宽度大于所述肋底钢板的宽度0.5mm~10.0mm。

124.本实用新型的钢底模上表面的气槽,其长度小于所述肋底钢板的长度1mm~200mm,所述气槽槽深为0.1mm~5.0mm,槽宽为0.5mm~5.0mm。

125.本实用新型的通气孔一端通过通气槽与气槽连接,另一端连接压缩空气接头;所述通气孔的直径为5~10mm。

126.本实用新型的的气动脱模方法:使用上述脱模结构,当uhpc预制板的混凝土达到设计强度或允许脱模的强度后,已形成气动腔;此时先将预制板四周对脱模有约束的竖向模板拆除,并将所述压缩空气接头与压缩气动源连接,且通过所述通气孔和气槽向气动腔内通入高压空气;所述气动腔内产生的推力将所述uhpc预制板肋底钢板顶起且推动uhpc预制板整体向上移动,同时使所述钢底模产生向下移动的趋势,以使预制板脱离钢底模10.02~1.2mm;此时所述气动腔四周的密封组合圈已被破坏,而压缩空气从钢模板和uhpc预制板的接触表面溢出,而失去或减弱顶升动力,同时uhpc预制板由于重力作用而下移且重新被钢模板支承,此时已完成脱模过程。

127.本实用新型的预制生产线还包括振捣整平系统4,所述振捣整平系统4包括行走装置41、角度调节装置42、振捣桁架43和振捣装置44,在行走装置41两端各设置一组角度调节装置42,角度调节装置42下方悬挂振捣桁架43,振捣桁架43下方设置有振捣装置44;所述角度调节装置42包括设置在行走装置41上的两台电机,电机轴套装在调节座内,调节座与振捣桁架43固连。

128.本实用新型的调节座包括固连在振捣桁架43上的平板以及竖立在平板上的两块耳板,耳板上部开设有横向长槽,所述电机轴末端设置有贯穿电机轴的销轴搭设在两耳板的横向长槽内。

129.本实用新型的电机轴上套装有弹簧423。

130.本实用新型的行走装置41两端内侧还个设置有一组限位组件426,所述限位组件426包括两侧对称布置的导向框架4261、夹板4262,所述导向框架4261一侧固定在行走装置41内壁上,一侧设置有一端开口的竖向长槽与振捣桁架43配合安装,所述夹板4262为“7”字形板,短板面向振捣桁架43,长板一端开设有两条平行布置的横向槽,通过横向槽与固定在行走装置41上的轴销板配合安装,夹板4262可以在轴销板上滑动。

131.本实用新型的振捣装置44包括振捣板441,所述振捣板441通过悬挂弹簧442悬挂在振捣桁架43下方,所述振捣板441上设置有振捣电机443。

132.本实用新型的行走装置41下设置有至少4个行走轮410,每个行走轮配备有一个行走电机411。

133.本实用新型还提供一种双坡面uhpc预制板振捣系统施工方法,其特征在于:将振捣桁架43的两端分别通过角度调节装置42配合安装在双向振捣行走装置41上,智能控制装置安装在振捣桁架的端部侧面,系统工作时,先启动行走装置向前运动,当振捣板接触到活性粉末混凝土时,控制角度调节装置42中的两台电机轴伸出长度,电机轴末端的销轴在调

节座横向长槽内滑动,调整振捣桁架43的角度,从而改变悬挂在振捣桁架43下方的振捣板441的角度,开启振动电机进行工作,通过预设在振捣整平主控箱内的plc中的软件程序或预设在无线遥控箱内的移动电脑中的软件程序,发布动作命令,检测相关工艺参数,智能调整振捣时间和角度,控制振捣整平质量。

134.本实用新型的振捣桁架43在导向框架4261的竖向长槽内上下运动,可以防止其他方向运动,夹板4262则可以防止振捣桁架43过度位移。

135.本实用新型的预制生产线还包括蒸养系统9,所述蒸养系统9包括高温蒸汽养护室91、uhpc预制构件支撑装置92、蒸汽锅炉系统93、空气循环系统94、蒸汽回收管道96,所述高温蒸汽养护室91内部被蜂窝孔板9-14分隔成送风仓9-1、蒸养室9-2、回风仓9-3,送风仓9-1和回风仓9-3分别与空气循环系统94连通,所述蒸养室9-2内设置有uhpc预制构件支撑装置92,所述送风仓9-1与蒸汽锅炉系统93连通,所述蒸汽回收管道96一端与蒸汽锅炉系统93连通,另一端与空气循环系统94连通。

136.还包括温度自动控制系统95,所述温度自动控制系统95包括温度传感器95-1、温度自动控制仪95-2和控制线95-3,所述温度传感器95-1设置在蒸养室9-2内,所述温度自动控制仪95-2通过控制线95-3连接温度传感器95-1。

137.所述高温蒸汽养护室91由四面侧壁91-11围合而成,顶部设置有移动密封保温盖,所述侧壁91-11由内至外依次由uhpc预制板、保温隔热层、砖砌墙组成,位于送风仓9-1侧的侧壁91-11上设有送风孔道91-12,位于回风仓9-3侧的侧壁91-11上设有回风孔道91-13。

138.所述送风孔道91-12和回风孔道91-13可以设置2个以上,送风仓9-1和回风仓9-3内设置有风仓隔板91-15,风仓隔板91-15具体是设置在相邻两个送风孔道91-12或回风孔道91-13之间分别将送风仓9-1和回风仓9-3分隔成数量与送风孔道91-12和回风孔道91-13一致的小仓,所述的风仓隔板91-15为不透风板。

139.所述的uhpc预制构件支撑装置92由1组以上并列布置的支撑组件组成,每一组支撑组件包括分立两侧的支撑立柱92-1,支撑立柱92-1设置1组以上,由内及外高度递增,同一组支撑立柱92-1高度一致,每一组支撑立柱92-1上架设有一根刚性支撑梁92-2。

140.所述蒸汽锅炉系统93包括蒸汽锅炉组93-1、蒸汽主管道93-2和蒸汽分管道93-3,所述蒸汽主管道93-2一端与蒸汽锅炉组93-1连接,另一端伸入送风仓9-1内,并与设置在送风仓9-1内的蒸汽分管道93-3连接,所述蒸汽分管道93-3包括上层蒸汽分管93-3-1和下层蒸汽分管93-3-2,上层蒸汽分管93-3-1、下层蒸汽分管93-3-2上均间隔设有多个蒸汽出孔,上层蒸汽分管93-3-1上的蒸汽出孔开孔朝向地面,所述下层蒸汽分管93-3-2的蒸汽出孔开孔朝向蒸养室9-2。

141.所述蒸汽主管道93-2上设置有电磁控制蒸汽阀93-4,并与温度自动控制系统95连接,由温度自动控制系统95控制电磁控制蒸汽阀93-4的开闭合状态,调节蒸汽主管道93-2的蒸汽供应量。

142.所述空气循环系统94包括送风仓外风仓94-1、回风仓外风仓94-2、风管94-3和离心风机94-4,所述的送风仓外风仓94-1设置在送风仓9-1旁,一端通过送风孔道91-12与送风仓9-1连通,另一端与风管94-3连接;所述的回风仓外风仓94-2设置在回风仓9-3旁,一端通过回风孔道91-13与回风仓9-3连通,另一端与离心风机94-4连接。

143.风管94-3两端通过支管分别与送风仓外风仓94-1、回风仓外风仓94-2连通,风管

94-3上设置有内部调节风阀94-5-2,与送风仓外风仓94-1连接的支管上设置有外界连接调节风阀94-5-1,与回风仓外风仓94-2连接的支管上设置有蒸汽回收调节风阀4-5-3。

144.本实用新型的uhpc矮肋预制板生产工艺及制备方法:

145.a布设两条以上的uhpc预制板预制生产线。

146.b预制生产线布设两组以上平行轨道,每条生产线布设若干套模具、运输布料一体机、自动振捣整平机系统、两条生产线共用自动搅拌站、覆盖生产线的桁车、料斗换跨连接桥、若干台钢筋捆扎专用台架、钢筋专用吊架、蒸养系统。

147.c在钢筋捆扎专用台架完成uhpc预制板所有预埋钢筋网捆扎定位后在专用台架上套装uhpc预制板短边立模板,将钢筋专用吊架与预埋钢筋网连接,采用桁车吊运预埋钢筋网及短边立模板至预制模具上空并准确落位快速安装。

148.d进行步骤c时,同时进行预制模具的台座上安装uhpc预制板的预埋肋底钢板、预埋内螺纹吊装连接件,安装固定预制模具长边立模板。

149.e安装固定短边立模板、橡胶槽模、盒槽模。

150.fuhpc干混料加水搅拌由自动搅拌站,分盘制备uhpc湿搅拌并直接卸料至停靠在搅拌机下面的运输布料一体机的料斗内,搅拌站循环搅拌,待料斗内的uhpc湿搅拌数量大于预定uhpc预制板的体积数量时,暂停卸料,运输布料一体机自主行走至预设的预制模具上方。

151.g运输布料一体机进入指定位置后,人工发出指令,按预设程序,连续均匀不间断完成该uhpc预制板的布料,在布料过程中,适时启动预制模具设置的附着式振动器,实现uhpc预制板内部密实,布料完成后,运输布料一体机返回搅拌站的接料位置。

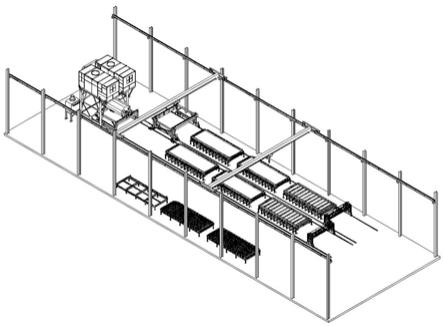

152.h运输布料一体机离开布料预制模具区域后,自动振捣整平系统从预制模具一端开始向另一端均速前进,确保uhpc预制板上平面平整度达到质量要求。

153.i振捣整平完成后,采用单面保湿膜覆盖uhpc预制板表面,湿养36~72小时。

154.j浇筑完成13~20小时,拆除预制模具的短边立模板、橡胶槽模、盒槽模、长边立模板(37),拆模位置随即保湿养护。

155.k气动脱模,开启空气压缩机,保持压缩空气输送系统0.7mpa以上的压力。打开通往预制模具内设的脱模气腔的阀门,uhpc预制板的n个脱模气腔内同时快速充满压缩空气,uhpc预制板的肋底钢板产生向上顶托力,将uhpc预制板的n条肋底钢板同时将uhpc预制板顶脱离开预制模具的所有接触面;脱模成功后,关闭阀门,启动桁车将uhpc预制板吊装至蒸养系统的蒸养池内。

156.l架设蒸养保湿隔层,启动蒸养自动控制仪完成蒸养。

157.m去除保温层,将uhpc预制板吊装至存梁区,完成uhpc预制板成品的生产制备

158.本实用新型的蒸养系统包括自控锅炉、供气管网、热循环管网、风机、蒸养池、保温隔层、预制板支架和自动控制仪;锅炉生成蒸汽直通供气管网,供气管网末端布设至蒸养池内腔,启动风机、热循环管网和蒸养池内腔气流交换对流,实现多层uhpc预制板均匀受热,升温或降温,自动控制仪控制系统按不大于12℃/小时升温

→

90℃以上恒温48小时

→

不大于15℃/小时降温至常温。

159.本实用新型的钢筋网包括两层的横向钢筋和一层的纵向钢筋。上层横向钢筋与纵向钢筋绑成钢筋网;除主筋外,预制板四周接缝位置还有一层接缝钢筋。

160.本实用新型的模具内一端准备布料方式包括:在模具的长边方向,从一端往另一端布料,布料位置均在纵肋中;在纵肋中,分别从纵肋一端往另一端布料。

161.本实用新型的模具内一端准备布料方式包括:从模具的坡顶往模具的坡底进行均匀布料,布料斗点均位于纵肋里面。

162.本实用新型的模具内一端准备振捣和整平方式包括:调整整平机振捣板标高至预制板顶面标高(一般为侧模高程),再从一端往另一端进行振捣整平。

163.本实用新型的模具内一端准备振捣和整平方式包括:从模具的坡底往模具的坡顶进行振捣整平;调整整平梁高程至设计高程(浇筑前测量振动板至顶模的距离,并记录好),然后振捣至坡度;然后调整整平板角度,把整平机开至另一侧,调整标高后,从另一侧往坡顶振捣整平。

164.本实用新型的模具振动方式包括:先开启布料一侧的振动电机,至uhpc流到未布料侧时;再开启未布料侧的振动电机。

165.本实用新型的有益效果是:本实用新型制造桥面板效率高,能准确的把控桥面板制造的时机,不损害桥面板的构造;不受工地严寒酷暑或阴雨绵绵的环境影响,可以直接在工厂生产,完成直接安装到工地。它主要是应用于桥面预布料制板工艺。

附图说明

166.图1是本实用新型的预制板生产线示意图;

167.图2是本实用新型的预制板成型示意图;

168.图3是本实用新型的轮轨自行机架结构示意图;

169.图4是本实用新型的布料机在轮轨自行机架上布料示意图;

170.图5是本实用新型的布料机在两个轮轨自行机架上活动示意图;

171.图6是本实用新型的轨道转换装置结构示意图;

172.图7是本实用新型的布料机结构示意图;

173.图8是本实用新型的模具结构示意图;

174.图9是本实用新型的模具侧视图;

175.图10是本实用新型的模具俯视图;

176.图11是本实用新型模具的局部放大图;

177.图12是本实用新型模具的支撑结构示意图;

178.图13是本实用新型的橡胶槽模结构示意图;

179.图14是本实用新型的气动脱模示意图;

180.图15是本实用新型的吊装脱模示意图;

181.图16是本实用新型的预埋吊装连接装置示意图。

具体实施方式

182.下面结合附图和实施例对本实用新型做进一步详细说明。

183.实施例1,本实用新型包括如下步骤:

184.步骤s10:uhpc按照比例(比例成分)进行不停歇搅拌;

185.步骤s20:对uhpc桥面预制板的模具进行组装;

186.步骤s30:将钢筋或钢板(肋底钢板和钢筋网)安装至所述模具内;

187.步骤s40:用uhpc在模具内布料并同时振捣、整平成型;

188.步骤s50:将布料完成的uhpc预制板静置适宜时间;

189.步骤s60:将所述uhpc桥面预制板进行脱模处理;

190.步骤s70:对uhpc桥面预制板进行蒸汽养护。

191.实施例2,本实用新型的步骤s20包括:

192.步骤s21:将模具的底模固定至支撑横梁上;

193.步骤s21:将长边侧模安装底模的长侧端;

194.步骤s22:将短边侧模安装底模的短侧端;

195.步骤s23:将长边侧模、短边侧模与底模相互吻合拼装。

196.实施例3,本实用新型的步骤s30包括:

197.步骤s31:将底板的一面设置紧固件;

198.步骤s32:将所述底板进行防腐处理;

199.步骤s33:将所述底板固定到模具内;

200.步骤s34:将钢筋网放入所述模具内并固定。

201.实施例4,本实用新型的步骤s40包括:

202.步骤s41:将uhpc输送到uhpc桥面预制板的模具内一端准备布料;

203.步骤s42:在模具内一端布料开始的同时对所述的模具内一端进行振动;

204.步骤s43:在所述模具内一端向模具另一端进行布料的同时向模具另一端进行振动;

205.步骤s44:在所述模具内一端向模具另一端进行布料后对模具内的uhpc进行振捣和整平。

206.实施例5,本实用新型的步骤s60包括:

207.步骤s61:将布料完成的uhpc预制板静置达到技术要求的抗压强度;

208.步骤s62:将高压气体冲击uhpc预制板底端的底板,进行第一次脱模;

209.步骤s63:将uhpc预制板顶端设置反力架,采用千斤顶反力架进行二次脱模。

210.实施例6,本实用新型的步骤s20还包括在短边侧模上安装橡胶板和橡胶压板。

211.本实用新型的步骤s30还包括所述模具四个角设置定位装置,对钢筋或钢板的安装进行定位。

212.本实用新型的步骤s20中所述模具进行组装是指将长侧板组装在模具平台上。

213.本实用新型将所述底板固定在加工台座上,在底板的水平上端面安装两个以上的紧固件。

214.本实用新型的将所述底板采用热镀锌方式进行防腐。

215.本实用新型的底板包括钢板、不锈钢板。

216.本实用新型的紧固件包括栓钉、套筒。

217.本实用新型的钢筋网包括两层的横向钢筋和一层的纵向钢筋。上层横向钢筋与纵向钢筋绑成钢筋网;除主筋外,预制板四周接缝位置还有一层接缝钢筋。

218.实施例7,本实用新型的模具内一端准备布料方式包括:在模具的长边方向,从一端往另一端布料,布料位置均在纵肋中;在纵肋中,分别从纵肋一端往另一端布料。

219.实施例8,本实用新型的模具内一端准备布料方式包括:从模具的坡顶往模具的坡底进行均匀布料,布料斗点均位于纵肋里面。

220.实施例9,本实用新型的模具内一端准备振捣和整平方式包括:调整整平机振捣板标高至预制板顶面标高(一般为侧模高程),再从一端往另一端进行振捣整平。

221.实施例10,本实用新型的模具内一端准备振捣和整平方式包括:从模具的坡底往模具的坡顶进行振捣整平;调整整平梁高程至设计高程(浇筑前测量振动板至顶模的距离,并记录好),然后振捣至坡度;然后调整整平板角度,把整平机开至另一侧,调整标高后,从另一侧往坡顶振捣整平。

222.实施例11,本实用新型的模具振动方式包括:先开启布料一侧的振动电机,至uhpc流到未布料侧时;再开启未布料侧的振动电机。

223.实施例12,本实用新型的模具内一端设置挡料板。

224.本实用新型的反力架包括两个以上的主梁、两个以上的加劲梁组成,uhpc预制板上共设置四个以上的吊点,吊点通过加劲梁与主梁连接。

225.本实用新型的模具包括底模1、立模2底模1外周纵向密封配合安装立模2,其特征是:所述底模1的外缘为凸条状的底板凸边102,立模2内侧设置有与底模1外缘底板凸边102相配合的凹槽,从而保障底模1与立模2相对固定更加牢靠,安装尺寸更加准确,安装也更加方便,且更加方便相互密封。

226.本实用新型的底模1四周设有底板凸边102,所述底板凸边102的宽度为2.0mm~20.0mm。

227.本实用新型的模具还包括模架6,底模1成平面安装在模架6上部;所述底模1包括钢间板101、底板连接板103,底模1通过钢间板101与模架6连接。

228.本实用新型的立模2包括相配合连接的横向立模ⅰ201、竖向立模ⅰ202、横向立模ⅱ203和竖向立模ⅱ204,横向立模ⅰ201、横向立模ⅱ203、竖向立模ⅰ202和竖向立模ⅱ204分别设置有与底模1外缘底板凸边102相配合的凹槽,横向立模ⅰ201、横向立模ⅱ203、竖向立模ⅰ202和竖向立模ⅱ204的凹槽分别配合安装在底模1外缘底板凸边102上。

229.本实用新型的竖向立模ⅰ202和竖向立模ⅱ204一侧下端设置一条水平凹槽ⅰ205;所述横向立模ⅰ201和横向立模ⅱ203一侧面两端各设置一条竖直凹槽207,并且下端设有一条水平凹槽ⅱ206;所述横向立模ⅰ201、竖向立模ⅰ202、横向立模ⅱ203和竖向立模ⅱ204的水平凹槽ⅰ205、水平凹槽ⅱ206分别与底模1四周的底板凸边102间隙镶嵌安装,且镶嵌配合间隙范围为0.5mm~20.0mm;所述竖向立模ⅰ202和竖向立模ⅱ204的两端分别嵌入横向立模ⅰ201和横向立模ⅱ203的竖直向凹槽207内,且嵌入槽内深度为2.0mm~20mm。

230.本实用新型的底模1四周的底板凸边102上平面分别与水平凹槽ⅰ205和水平凹槽ⅱ206的上槽面紧贴安装确保立模竖向定位,并且横向立模ⅰ201、竖向立模ⅰ202、横向立模ⅱ203和竖向立模ⅱ204下端侧分别与底模1的底板连接板103竖平面紧贴且采用螺栓紧固连接。

231.本实用新型的模架6由顺肋向型钢601、悬臂支承型钢602、型钢连接板603、模架支脚604组成;所述顺肋向型钢601布置在肋底钢板11的正下方,其底面空间距离不小于40.0cm;所述顺肋向型钢601、悬臂支承型钢602和模架支脚604共同组成门型架构;所述模架支脚604与地面固结。

232.本实用新型在底模1上设有通孔,板底部凹槽模5从底模1下方穿过底模1上的通孔向上安装,且固定在底模1上,从而可浇注出带凹槽的uhpc预制桥面板,且拆装非常方便。

233.本实用新型在模具内安装盒槽模4以使浇注形型的桥面板上形成设计要求上的连接结构。

234.本实用新型的所述立模2包括盒槽模4包括盒底板401、盒前立板402、盒后立板403和盒侧立板404;所述盒前立板402一侧面设置有密封结构701;所述盒后立板403设置与钢筋位置对应的通孔405以及连接安装固定的螺丝孔406。

235.本实用新型的盒槽模4安装在横向立模ⅰ201和横向立模ⅱ203的上部。

236.本实用新型的立模2还包括橡胶槽模3,所述橡胶槽模3包括橡胶压板303和支撑盒框304;所述支撑盒框304设置在橡胶压板303上方,与竖向立模ⅰ202和竖向立模ⅱ204连接,所述橡胶压板303上设置拱门形长条孔洞305,所述拱门形长条孔洞305包括半圆槽301、长方形槽302;所述半圆槽301和长方形槽302相互构成一个拱形长条槽孔;所述长方形槽302的上表面与半圆槽301的直径中心线平齐。

237.本实用新型的橡胶槽模3安装在竖向立模ⅰ202和竖向立模ⅱ204的内侧上部。

238.本实用新型在模具上安装板底部凹槽模5,以便生产出带凹槽的uhpc预制桥面板。

239.本实用新型在待浇筑的uhpc混凝土搅拌料的摊铺扩展度达到580~720mm。

240.本实用新型的底模1还包括钢平板、孔洞钢板;所述底模1的钢间板101宽度大于肋底钢板11宽度0.1 mm~6.0mm。

241.本实用新型还包括步骤1台座清理及台座校验;步骤2模板密封及气压脱模系统检查;步骤3脱模剂涂刷;步骤4肋底钢板安设;步骤5长边侧模安装(包括l型钢筋安装);步骤6钢筋网片安设及短边侧模安装;步骤7橡胶压板安装;步骤8顶模安装;

242.本实用新型还包括步骤1uhpc搅拌及摊铺;步骤2保湿养护;步骤3拆除顶模及侧模;步骤4湿接缝高压射水凿毛;步骤5保湿养护;步骤6气动脱模;步骤7反力架顶升脱模;步骤8高温蒸汽养护;步骤9成品检查及验收;步骤10存梁。

243.实施例2,本实用新型的uhpc预制板1设有矮肋肋底预埋肋底钢板12、钢筋网11、内螺纹吊装连接件13,浇筑uhpc混凝土成型。

244.本实用新型的平行轨道2之间布设预制模具3、平行轨道2构成平面与预制模具3构成的uhpc预制板1是上平面应保证平行,即平行轨道2同时用作uhpc预制板1平面整平的基准面。

245.本实用新型的预制模具3包括底模31、立模32、凸模33、短边立模板36、长边立模板37、附着式橡胶模38、盒槽模39、附着式振动电机310、供气管网311、脱模气腔312和输气阀门313,所述凸模33套装在立模32内,立模32固定在底模31之上,短边立模板36、长边立模板37扣装在底模31四周,附着式橡胶模38和盒槽模39分别安装在长边立模板37和短边立模板36的上方,底模31、凸模33、短边立模板36、长边立模板37、附着式橡胶模38、盒槽模39组成的立体空间腔,形成uhpc预制板1复杂的外形模腔。

246.本实用新型的运输布料一体机4包括轮轨自行机架41、料斗支架42、料舱43和自动控制系统44,轮轨自行机架41在跨过预制模具3的轨道2上运行,机架41上部设有与轨道2成90度的两条平行钢轨45,料舱43支撑在钢轨45之上,料舱43内腔布设螺旋叶片转轴46,料舱43下方设有出料阀门47,自动控制系统44自主控制uhpc接料

→

运输至指定预制模具3上方

的布料区域

→

料舱43下方的出料阀门47按预设轨迹全覆盖定量布料

→

退出布料区域,进行下一循环。

247.本实用新型的脱模气腔312由预制模板3的底模31、uhpc预制板1的肋底钢板12之间空隙与其四周浇筑的uhpc混凝土构成一个密闭空间,形成气腔;底模31上设有进气孔314与供气管网311连通,由人工控制输气阀门313开启实现脱模。

248.本实用新型的蒸养系统包括自控锅炉101、供气管网102、热循环管网103、风机104、蒸养池105、保温隔层106、预制板支架107和自动控制仪38;锅炉生成蒸汽直通供气管网102,供气管网102末端布设至蒸养池105内腔,启动风机104、热循环管网103和蒸养池105内腔气流交换对流,实现多层uhpc预制板1均匀受热,升温或降温,自动控制仪38控制系统按不大于12℃/小时升温

→

90℃以上恒温48小时

→

不大于15℃/小时降温至常温。

249.本实用新型的两条uhpc预制板1生产线共用一套自动搅拌站,第二条生产线与第一条生产线平行布置,在两条生产线之间适当位置布设料斗43换跨连接桥11,第二条生产线布设轮轨自行机架41所需uhpc湿料由第一条生产线布设的运输布料一体机4运至换跨连接桥11,料斗43自行行走通过换跨连接桥11,进入第二条生产线的轮轨自行机架41之上的钢轨45之上,实现uhpc湿料跨线运输。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1