一种改进型预应力混凝土管的内模装置的制作方法

1.本实用新型涉及一种内模装置,特别涉及一种改进型预应力混凝土管的内模装置。

背景技术:

2.预应力混凝土一阶段管指在混凝土管壁内建立有双向预应力的预制混凝土管,并采用振动挤压工艺生产的一阶段管,管子的外保护层为混凝土,管子的结构形式为整体式。

3.生产一阶段管所用的内模为橡胶套,其橡胶套胶板比较柔软,表面硬度一般为50

‑

65

°

。内模胶套在充水加压的过程中,一方面橡胶套的胶板受内侧高压水及外侧被挤压混凝土的反作用力会发生收缩变形现象,因为混凝土中含有的砂石是不规则的,棱角突出,故而会对胶板表面形成小凹坑,使管道内表面形成凹凸不平的现象,即糙率较大;另一方面,由于混凝土内部的不均匀性,在内模胶套充水加压挤压外侧混凝土过程中有时会存在不均衡,使内壁出现凹坑现象,严重者管材成为废品,损失严重。

4.同时由于橡胶套时常处于高温高压和反复涨缩以及混凝土浇筑成型和脱模过程中与混凝土面的高频摩擦之下,橡胶套容易产生变形、破损、渗漏、表面皴裂及老化寿命低等现象,由此而产生管材在生产过程中的降级、损坏、报废、内壁粗糙等,需要花费大量人工和材料进行胶套修补及管材修复,浪费成本。

技术实现要素:

5.本实用新型为了解决上述问题,提出了一种改进型预应力混凝土管的内模装置。本实用新型所采用的技术方案是:一种改进型预应力混凝土管的内模装置,所述内模装置是圆筒型结构,所述内模装置从里向外依次包括了内模装置的内侧钢筒层,所述内侧钢筒层外套有橡胶管层,所述橡胶管层厚度为10毫米至15毫米,所述橡胶管层外粘接有薄钢板层;所述橡胶管层与所述薄钢板层之间涂刷有胶粘剂,通过对所述薄钢板层外侧从一端缠丝直至另一端,之后热硫化实现两者的牢固粘接。

6.所述薄钢板层上设置有伸缩缝,所述伸缩缝边缘的薄钢板设置有若干锁边扣,锁边扣为梯形状,锁边扣上设置有锁边扣冲孔。所述锁边扣冲孔直径为3毫米至6毫米。

7.所述内模装置设置有插口端和承口端,所述插口端的结构层通过插口锚固盘锚固封闭,所述承口端的结构层通过承口锚固盘锚固封闭,所述承口锚固盘连接有承口座。

8.进一步的,所述锁边扣冲孔为圆形。

9.进一步的,所述内模装置本体直径小于等于1米,所述薄钢板层上设置有2条伸缩缝,所述伸缩缝以所述薄钢板层的中心线为对称轴对称。

10.进一步的,所述内模装置本体直径大于1米,所述薄钢板层上设置有4条伸缩缝,所述伸缩缝以所述薄钢板层的中心线为对称轴对称。

11.进一步的,所述内模橡胶管层厚度为12毫米至13毫米。

12.进一步的,所述锁边扣冲孔直径为4毫米至5毫米。

13.与现有技术相比,本实用新型的有益效果是:

14.1、本实用新型一种改进型预应力混凝土管的内模装置,在内模橡胶管层的生胶上面粘接薄钢板层,与内模橡胶管层接触的薄钢板层上涂刷一种热硫化型胶粘剂,通过高温硫化时将内模橡胶管层接触的薄钢板层牢固的粘接在一起,使成型出来的混凝土管本体内壁表面光洁,达到降低糙率的目的,同时由于钢板本身的硬度,在内模橡胶管层充水加压挤压外侧混凝土过程中不会出现凹坑现象,提高了产品质量的合格率。

15.2、本实用新型一种改进型预应力混凝土管的内模装置,内模橡胶管层表面的薄钢板层在高温高压和混凝土浇筑成型和脱模过程中与混凝土面的高频摩擦之下,不会产生变形、破损、渗漏、表面皴裂及老化寿命低等现象,由此大大降低了管材在生产过程中的降级、损坏、报废、内壁粗糙等质量缺陷,节约了人工和材料成本。

附图说明

16.为了更清楚的说明本实用新型的技术方案,下面将对实施例中所需要使用的附图作简要的介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性的前提下,还可以根据这些附图获得其他的附图。

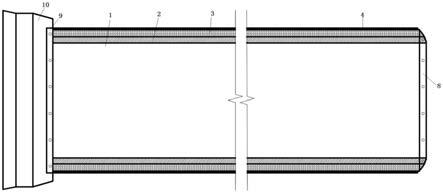

17.图1为本实用新型横向整体结构示剖面图。

18.图2为本实用新型俯视图。

19.图3为本实用新型锁边扣示意图。

20.图中1

‑

内模装置本体、2

‑

内侧钢筒层、3

‑

橡胶管层、4

‑

薄钢板层、5

‑

伸缩缝、6

‑

锁边扣、7

‑

锁边扣冲孔、8

‑

插口锚固盘、9

‑

承口锚固盘、10

‑

承口座。

具体实施方式

21.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合附图,对本技术实施例中的技术方案进行清楚完整的描述。

22.如图1、图2和图3所示,本实用新型,一种改进型混凝土管的内模装置,包括内模装置本体1,内模装置本体1外套有内侧钢筒层2,内侧钢筒层2外套有橡胶管层3,橡胶管层3厚度为10毫米至15毫米,橡胶管层3外粘接有薄钢板层4,对加装了薄钢板层4的内模装置本体1从一端缠丝直至另一端,之后热硫化;

23.薄钢板层4上设置有伸缩缝5,伸缩缝5处的薄钢板层4边缘均设置有若干锁边扣6,锁边扣6为梯形状,锁边扣6上设置有锁边扣冲孔7,锁边扣冲孔7直径为3毫米至6毫米;

24.加装了薄钢板层4的内模装置本体1一端安装有插口锚固盘8,另一端安装有承口锚固盘9,承口锚固盘9连接有承口座10。

25.具体的,锁边扣冲孔7为圆形。

26.具体的,内模装置本体1直径小于等于1米,薄钢板层4上对称设置有2条伸缩缝5。

27.具体的,内模装置本体1直径大于1米,薄钢板层4上对称设置有4条伸缩缝5。

28.具体的,橡胶管层3厚度为12毫米至13毫米。

29.具体的,锁边扣冲孔7直径为4毫米至5毫米。

30.本实用新型工作原理:对现有内模装置本体1的橡胶管层3采取了薄钢板硫化法来增强胶套表面的硬度,即在橡胶管层3的生胶上面覆盖薄钢板层4,与橡胶管层3接触的薄钢

板层4上涂刷一种热硫化型胶粘剂,通过高温硫化将橡胶管层3接触的薄钢板层4牢固的粘接在一起,使成型出来的混凝土管内壁表面光洁,达到降低糙率的目的,同时由于钢板本身的硬度,在橡胶管层3充水加压挤压外侧混凝土过程中不会出现凹坑现象,提高了产品质量的合格率。

31.同时橡胶管层3表面的薄钢板层4在高温高压和混凝土浇筑成型和脱模过程中与混凝土面的高频摩擦之下,不会产生变形、破损、渗漏、表面皴裂及老化寿命低等现象,由此大大降低了管材在生产过程中的降级、损坏、报废、内壁粗糙等质量缺陷,节约了人工和材料成本。

32.薄钢板层4最小屈服强度大于等于215mpa,厚度0.5

‑

1mm,内模装置本体1的外径周长决定预留伸缩缝5宽度,当管道内径≤1000mm时,对称预留2条伸缩缝5,伸缩缝5宽度为40

‑

60mm;当管道内径>1000mm时,对称预留4条伸缩缝5,伸缩缝5宽度为60

‑

80mm。薄钢板层4一侧进行表面凿毛处理及弯弧和四周打孔处理,即采用喷砂或打磨等方式使薄钢板层4表面的粗糙度在40

‑

80um,以利于胶粘,弯弧的目的是使薄钢板层4与内模橡胶管层3的弧度相似以利于后序的操作和胶粘,薄钢板层4两端设计有锁边,锁边上设置有凹凸状的牙口为锁边扣6,锁边扣6呈梯形,锁边扣6中间冲孔,冲孔直径为3

‑

6mm,与橡胶管层3粘接时将锁边扣6埋置于胶板里面,薄钢板层4两端的锚固力增强,防止直接粘接时在薄钢板层4预留伸缩缝5反复涨缩和脱模过程中,薄钢板层4边角与内模橡胶管层3发生分离。之后采用一种热硫化型胶粘剂均匀涂刷于处理过的一侧表面。

33.本法内模装置制作过程:首先将含有承口座10的内侧钢筒层2安装于机架设备上,将内侧钢筒层2表面涂刷隔离剂胶浆,将提前压制好的生胶板均匀厚度的覆盖于钢筒外侧一周形成橡胶管层3,由于本装置外侧增置了薄钢板层4,胶套厚度可由原来的15

‑

20mm减少为10

‑

15mm,即节约成本又利于伸缩,两头分别用承口锚固盘9和插口锚固盘8锚固封闭,将之前处理待用的薄钢板层4一侧粘接于内模橡胶管层3表面,并对称留置好预留伸缩缝5宽度,确定好后在薄钢板层4外侧进行均匀缠丝,缠丝的目的是使薄钢板层4边角与内模橡胶管层3紧密的贴合在一起,在后序的热硫化过程中橡胶发生胶链反应,即由长链型分子转变为网状结构的分子时,可塑性消失,弹性大为增长,橡胶与薄钢板稳定的形成一体。缠完丝后内模整体一同放入蒸汽坑中在>95℃蒸汽环境中封闭进行36

‑

48h的高温硫化,硫化完毕晾至室温后将表面的钢丝退除,通过对内侧钢筒层2和橡胶管层3之间通入高压水使得两者分开即可完成内模装置的制作。

34.本领域技术人员在考虑说明书及实践这里公开的申请后,将容易想到本技术的其他实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包含本技术公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为实例性的,本技术的真正范围由权利要求指出。

35.应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。以上所述的本技术实施方式并不构成对本技术保护范围的限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1