一字形一体化搅拌站的制作方法

1.本实用新型涉及搅拌站技术领域,是一种一字形一体化搅拌站。

背景技术:

2.搅拌站主要用于混凝土工程,主要用途为搅拌混合混凝土,也叫砼搅拌站,主要适用于城市商品预拌混凝土、道桥、水利、机场、港口等大型基础设施建设工程及混凝土需求量大的场所。

3.混凝土搅拌站主要由搅拌主机、物料称量系统、物料输送系统、物料贮存系统和控制系统等五大系统和其他附属设施组成。物料贮存系统的下部设置有输送管,把粉料输送到搅拌室内,输送线向搅拌室内输送砂石等骨料,粉料和骨料在搅拌室内搅拌混合后,从搅拌室下料设置的出料口流出,混凝土搅拌车在出料口的下方接着从出料口流出的骨料与粉料的混合物。现有搅拌站结构复杂,无法快速实现对粉料仓内粉料称重;另外,由于物料贮存系统至搅拌室之间距离较长,使得输料过程时间较长,从而影响到整体的生产效率。

技术实现要素:

4.本实用新型提供了一种一字形一体化搅拌站,克服了上述现有技术之不足,其能有效解决现有搅拌站所配套使用的水泥仓体积大不便于运输的问题。

5.本实用新型的技术方案是通过以下措施来实现的:一种一字形一体化搅拌站包括配料机、输送机、称重计量主机平台和机架,机架呈一字形且呈左高右低状设置,机架上设有能够由右至左输送物料且呈左高右低状倾斜的输送机,输送机右部上侧设有配料机,机架左端上侧设有称重计量主机平台,称重计量主机平台包括搅拌平台、计量平台、第一粉仓、第二粉仓、水仓和搅拌主机,搅拌平台上侧设有下端位于其下方的搅拌主机,搅拌主机下侧设有主出料口,对应输送机左端下方位置的搅拌主机右部上侧设有主进料孔,搅拌主机左部上侧分别设有第一进粉孔、第二进粉孔和进水孔,搅拌主机上部外侧设有上端位于其上方的计量平台,对应第一进粉孔位置的计量平台上设有第一粉仓,第一粉仓与计量平台之间设有第一称重组件,对应第二进粉孔位置的计量平台上设有第二粉仓,第二粉仓与计量平台之间设有第二称重组件,对应进水孔位置的计量平台上设有水仓,水仓与计量平台之间设有第三称重组件。

6.下面是对上述实用新型技术方案的进一步优化或/和改进:

7.上述计量平台可包括第一称重框和第二称重框,第一称重框内前后间隔设有第一粉仓和第二粉仓,第二称重框内设有水仓;第一称重组件包括第一压耳和第一称重传感器,对应第一粉仓外侧位置的第一称重框上侧设有至少两个第一称重传感器,对应每个第一称重传感器位置的第一粉仓外侧均固定安装有第一压耳,第一压耳下侧座于对应位置第一称重传感器上侧;第二称重组件包括第二压耳和第二称重传感器,对应第二粉仓外侧位置的第一称重框上侧设有至少两个第二称重传感器,对应每个第二称重传感器位置的第二粉仓外侧均固定安装有第二压耳,第二压耳下侧座于对应位置第二称重传感器上侧;第三称重

组件包括第三压耳和第三称重传感器,第二称重框上侧设有至少两个第三称重传感器,对应每个第三称重传感器位置的水仓外侧均固定安装有第三压耳,第三压耳下侧座于对应位置第三称重传感器上侧。

8.上述还可包括计量筒,计量平台还包括安装梁,第一称重框位于第二称重框右上方,第二称重框左侧前后间隔设有至少两个安装梁,每个安装梁上均设有位于水仓上方的计量筒。

9.上述配料机可包括储料斗、称重斗和称重平台,机架右部外侧左右间隔设有至少三个上端位于输送机上方的称重平台,称重平台包括第三称重框、压框和第四称重传感器,每个第三称重框内均设有下端位于其下方的称重斗,第三称重框上侧设有至少两个第四称重传感器,称重斗上部外侧均固定安装有压框,压框下侧座于第四称重传感器上侧;每个称重斗上方均设有储料斗。

10.上述还可包括主阀门、放料阀门、称重阀门、第一阀门、第二阀门和第三阀门,主出料口设有主阀门,每个储料斗的出料口均设有放料阀门,每个称重斗的出料口均设有称重阀门,第一粉仓的出料口与第一进粉孔之间固定安装有第一阀门,第二粉仓的出料口与第二进粉孔之间固定安装有第二阀门,水仓的出水口与进水孔之间固定安装有第三阀门。

11.上述还可包括控制器,主阀门、放料阀门、称重阀门、第一阀门、第二阀门和第三阀门均为电控阀门,第一称重传感器、第二称重传感器、第三称重传感器和第四传感器均与控制器连接,控制器分别与主阀门、放料阀门、称重阀门、第一阀门、第二阀门和第三阀门连接。

12.上述还可包括进料斗,对应主进料孔位置的搅拌主机上设有进料斗,进料斗呈开口向右的半封闭罩体结构。

13.上述还可包括斜溜槽,搅拌主机右侧固定安装有呈左高右低状倾斜的斜溜槽。

14.本实用新型结构合理而紧凑,使用方便,通过设置第一称重组件、第二称重组件和第三称重组件,快速实现第一粉仓、第二粉仓和水仓的称重计量,使水和粉料以所需的比例加入到搅拌主机内;通过第一压耳和第一称重传感器配合,实现第一粉仓的称重计量;通过第二压耳和第二称重传感器配合,实现第二粉仓的称重计量;通过第三压耳和第三称重传感器配合,实现水仓的称重计量,具有稳定、可靠和快速称重计量的特点。

附图说明

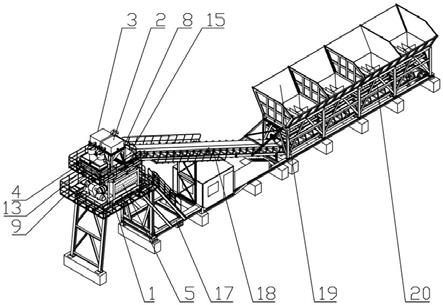

15.附图1为本实用新型最佳实施例的主视结构示意图。

16.附图2为附图1的立体结构示意图。

17.附图3为附图1中称重计量主机平台的主视结构示意图。

18.附图4为附图1中称重计量主机平台的立体结构示意图。

19.附图5为附图1中配料机的立体结构示意图。

20.附图中的编码分别为:1为搅拌平台,2为第一粉仓,3为第二粉仓,4为水仓,5为搅拌主机,6为第三称重传感器,7为主出料口,8为第一称重框,9为第二称重框,10为第三压耳,11为第一压耳,12为第一称重传感器,13为计量筒,14为安装梁,15为进料斗,16为斜溜槽,17为机架,18为输送机,19为储料斗,20为称重斗,21为第三称重框,22为压框,23为第四称重传感器。

具体实施方式

21.本实用新型不受下述实施例的限制,可根据本实用新型的技术方案与实际情况来确定具体的实施方式。

22.在本实用新型中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图1的布图方式来进行描述的,如:前、后、上、下、左、右等的位置关系是依据说明书附图的布图方向来确定的。

23.下面结合实施例及附图对本实用新型作进一步描述:

24.如附图1、2、3、4、5所示,该一字形一体化搅拌站包括配料机、输送机18、称重计量主机平台和机架17,机架17呈一字形且呈左高右低状设置,机架17上设有能够由右至左输送物料且呈左高右低状倾斜的输送机18,输送机18右部上侧设有配料机,机架17左端上侧设有称重计量主机平台,称重计量主机平台包括搅拌平台1、计量平台、第一粉仓2、第二粉仓3、水仓4和搅拌主机5,搅拌平台1上侧设有下端位于其下方的搅拌主机5,搅拌主机5下侧设有主出料口7,对应输送机18左端下方位置的搅拌主机5右部上侧设有主进料孔,搅拌主机5左部上侧分别设有第一进粉孔、第二进粉孔和进水孔,搅拌主机5上部外侧设有上端位于其上方的计量平台,对应第一进粉孔位置的计量平台上设有第一粉仓2,第一粉仓2与计量平台之间设有第一称重组件,对应第二进粉孔位置的计量平台上设有第二粉仓3,第二粉仓3与计量平台之间设有第二称重组件,对应进水孔位置的计量平台上设有水仓4,水仓4与计量平台之间设有第三称重组件。在使用过程中,地面输送管将粉料输送至第一粉仓2和第二粉仓3,地面输水管将水输送至水仓4,输送机18将配料机配置的骨料经主进料孔输送至搅拌主机5内,通过第一称重组件称重计量后将第一粉仓2内的粉料按照所需比例定量加入到搅拌主机5内,通过第二称重组件称重计量后将第二粉仓3内的粉料按照所需比例定量加入到搅拌主机5内,通过第三称重组件称重计量后将水仓4内的水按照所需比例定量加入到搅拌主机5内,从而快速实现对粉料仓内粉料称重,骨料、粉料和水在搅拌主机5内按照所需比例搅拌混合后,从主出料口7排至搅拌平台1下方混凝土搅拌车内。根据需求,搅拌主机为现有公知的卧式搅拌机,其可为js型双卧轴强制型搅拌机;输送机为现有公知的螺旋输送机,其型号可为273

‑

9。

25.可根据实际需要,对上述一字形一体化搅拌站作进一步优化或/和改进:

26.如附图1、2、3、4、5所示,计量平台包括第一称重框8和第二称重框9,第一称重框8内前后间隔设有第一粉仓2和第二粉仓3,第二称重框9内设有水仓4;第一称重组件包括第一压耳11和第一称重传感器12,对应第一粉仓2外侧位置的第一称重框8上侧设有至少两个第一称重传感器12,对应每个第一称重传感器12位置的第一粉仓2外侧均固定安装有第一压耳11,第一压耳11下侧座于对应位置第一称重传感器12上侧;第二称重组件包括第二压耳和第二称重传感器,对应第二粉仓3外侧位置的第一称重框8上侧设有至少两个第二称重传感器,对应每个第二称重传感器位置的第二粉仓3外侧均固定安装有第二压耳,第二压耳下侧座于对应位置第二称重传感器上侧;第三称重组件包括第三压耳10和第三称重传感器6,第二称重框9上侧设有至少两个第三称重传感器6,对应每个第三称重传感器6位置的水仓4外侧均固定安装有第三压耳10,第三压耳10下侧座于对应位置第三称重传感器6上侧。在使用过程中,通过设置第一称重传感器12,便于计算出第一粉仓2下料量,并可通过现有公知的电磁阀和控制器实现对第一粉仓2下料量进行定量控制,通过设置第二称重传感器,

便于计算出第二粉仓3下料量,并可通过现有公知的电磁阀和控制器实现对第二粉仓3下料量进行定量控制,通过设置第三称重传感器6,便于计算出水仓4向搅拌主机5内的加水量,并可通过现有公知的电磁阀和控制器实现对水仓4加水量进行定量控制,从而使水和粉料以所需的比例加入到搅拌主机5内,并快速实现水仓4和粉仓的称重计量。根据需求,第一称重传感器12和第二称重传感器的数量可为三个,第三称重传感器6的数量可为四个,具体的位置分布例如,在第一粉仓2的前侧、左侧和右侧对应位置设置,在水仓4的前侧、后侧、左侧和右侧对应位置设置。根据需求,第一重量传感器12、第二重量传感器和第三重量传感器均为现有公知技术,其可为压式传感器。

27.如附图1、2、3、4、5所示,还包括计量筒13,计量平台还包括安装梁14,第一称重框8位于第二称重框9右上方,第二称重框9左侧前后间隔设有至少两个安装梁14,每个安装梁14上均设有位于水仓4上方的计量筒13。在使用过程中,通过设置计量筒13,便于向水仓4内加入定量的外加剂。根据需求,计量筒13为现有公知技术,其可采用吊式传感器。

28.如附图1、2、3、4、5所示,配料机包括储料斗19、称重斗20和称重平台,机架17右部外侧左右间隔设有至少三个上端位于输送机18上方的称重平台,称重平台包括第三称重框21、压框22和第四称重传感器23,每个第三称重框21内均设有下端位于其下方的称重斗20,第三称重框21上侧设有至少两个第四称重传感器23,称重斗20上部外侧均固定安装有压框22,压框22下侧座于第四称重传感器23上侧;每个称重斗20上方均设有储料斗19。在使用过程,通过设置多个储料斗19储存多种不同的物料,满足不同成分骨料的储料;通过设置称重斗20和称重平台,将不同物料按照所需求的配比下料至输送机18上。根据需求,第四重量传感器23为现有公知技术,其可为压式传感器。

29.如附图1、2、3、4、5所示,还包括主阀门、放料阀门、称重阀门、第一阀门、第二阀门和第三阀门,主出料口7设有主阀门,每个储料斗19的出料口均设有放料阀门,每个称重斗20的出料口均设有称重阀门,第一粉仓2的出料口与第一进粉孔之间固定安装有第一阀门,第二粉仓3的出料口与第二进粉孔之间固定安装有第二阀门,水仓4的出水口与进水孔之间固定安装有第三阀门。在使用过程中,通过设置多个阀门,使多个储料斗19内的物料按需求配置不同成分的骨料,使多个称重斗20内的物料按需求配置不同配比的出料,使配好的骨料和粉料以所需的比例加入到搅拌主机5后,关闭阀门,完成搅拌。根据需求,第一阀门、第二阀门和第三阀门均可采用气动蝶阀;放料阀门和称重阀门均可采用旋转气动卸料门。

30.如附图1、2、3、4、5所示,还包括控制器,主阀门、放料阀门、称重阀门、第一阀门、第二阀门和第三阀门均为电控阀门,第一称重传感器12、第二称重传感器、第三称重传感器6和第四传感器均与控制器连接,控制器分别与主阀门、放料阀门、称重阀门、第一阀门、第二阀门和第三阀门连接。在使用过程中,通过设置控制器,可以使骨料和粉料以所需的比例加入到搅拌主机5内,完成搅拌。根据需求,控制器为现有公知技术,其主控芯片型号可为bosho1200a。

31.如附图1、2、3、4、5所示,还包括进料斗15,对应主进料孔位置的搅拌主机5上设有进料斗15,进料斗15呈开口向右的半封闭罩体结构。在使用过程中,通过设置半封闭的进料斗15,便于经物料输送装置输送至主进料口的骨料落入搅拌主机5内。

32.如附图1、2、3、4、5所示,还包括斜溜槽16,搅拌主机5右侧固定安装有呈左高右低状倾斜的斜溜槽16。在使用过程中,通过设置斜溜槽16避免骨料落在搅拌平台1上,影响作

业环境。

33.以上技术特征构成了本实用新型的最佳实施例,其具有较强的适应性和最佳实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1