钢结构混合装配式承重墙板的制作方法

1.本实用新型涉及房屋建筑的纵墙承重构件,特别涉及一种钢结构混合装配式承重墙板。

背景技术:

2.随着建筑行业的节能标准不断提高和能效提升,绿色建筑产业化的逐步实施,尤其是北方寒冷地区的建筑节能工作面临着越来越大的压力,使用外墙外保温技术的墙体保温层厚度大幅度增加,外墙外保温体系的安全性及耐久性成为了主要技术问题。另外,目前市场上大量自保温技术体系中 240mm~260mm 厚的蒸压加气混凝土砌块产品含水率过高、热阻值远低于预期,难以满足节能标准要求。

3.现有的自保温墙板类似于预制楼板,制造时,在模台上将一定数量的钢筋置于指定位置,然后浇筑混凝土,振捣密实后,常温放置使其硬化。在自保温技术体系中 240mm~260mm 厚的蒸压加气混凝土产品含水率过高、热阻值远低于预期,难以满足节能标准要求。此外,由于板内大多是放置钢筋来增加墙板的强度,因此墙体承重性能达不到预期效果,导致墙板整体性能不佳,造价过高等问题。

4.综上所述,现有技术存在以下缺点:

5.(1)在满足强度要求的同时自重较大,耗材较多,工程造价偏高。

6.(2)耐腐蚀性与防火性能较差,例如:用外墙外保温做法的装配式墙板的外墙时间久了易脱落,不美观,用内墙内保温做法的装配式墙板装修困难等。

7.(3)自保温体系中 240mm~260mm 厚的蒸压加气混凝土产品含水率过高、热阻值远低于预期,难以满足节能标准要求。

技术实现要素:

8.针对上述存在的问题,本实用新型提供一种钢结构混合装配式承重墙板,在保证结构强度的同时,减轻自重,相应的减少柱、梁、基础的用量,从而降低整体工程造价,提高防火性能与混凝土的优良防腐蚀性相辅相成,且外墙不易脱落,内墙亦可装修,效益最大化,墙板形成的结构空间自保温性能强。

9.本实用新型的目的是这样实现的。一种钢结构混合装配式承重墙板,包括u型槽钢和发泡混凝土墙体,所述u型槽钢嵌装于发泡混凝土墙体的两侧,且两侧u型槽钢之间平行设置有c型轻钢骨架并通过连接筋连接,u型槽钢的槽体内设置有环形件;发泡混凝土墙体的下边设置有下连接梁,上边设置有上连接梁,上连接梁的上面固定安装有吊钉;发泡混凝土墙体的中间平行固定有窗框纵梁,窗框纵梁的下端连接有下窗框梁,上端连接有上窗框梁。

10.进一步,所述发泡混凝土墙体由水泥、粉煤灰、外加剂、发泡剂、稳泡剂和纤维混合构成。

11.进一步,所述水泥为425#硅酸盐水泥。

12.本实用新型的优点是:

13.(1)混凝土采用新型物理发泡技术,解决了传统泡沫的不稳定性的问题,不但使墙板外观美观,而且质量性能优良。

14.(2)由轻钢结构骨架组成的钢

‑

混组合结构,集保温与承重于一体。在保证结构强度的同时,自重较轻,混凝土和钢材用量明显减少,故相应的柱、梁、基础的用量减少,从而降低整体工程造价,具有明显的经济效益。

15.(3)由于使用钢材和发泡混凝土作为原料,使得钢材的优良防火性能与发泡混凝土的优良防腐蚀性相辅相成,且外墙不易脱落,内墙亦可装修,效益最大化。

16.(4)安装后形成的结构空间自保温性能强,质量轻,易于制造,节材节能,可大大降低工程成本。

附图说明

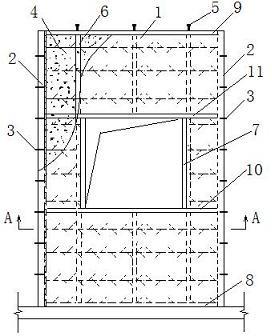

17.图1是本实用新型的平面结构图;

18.图2是图1中a

‑

a向结构示意图;

19.图3是本实用新型墙板之间连接状态结构示意图;

20.图4是本实用新型组合安装状态示意图;

21.图5是本实用新型的工艺流程图;

22.图中:1.发泡混凝土墙体,2.u型槽钢,3.环形件,4.连接筋,5.吊钉,6.c型轻钢骨架,7.窗框纵梁,8.下连接梁,9.上连接梁,10.下窗框梁,11.上窗框梁。

具体实施方式

23.以下结合附图和实施例对本实用新型作详细说明。参见图1至图5,一种钢结构混合装配式承重墙板,包括u型槽钢2和发泡混凝土墙体1,发泡混凝土墙体1由水泥、粉煤灰、外加剂、发泡剂、稳泡剂和纤维混合构成。所述u型槽钢2嵌装于发泡混凝土墙体1的两侧,且两侧u型槽钢2之间平行设置有c型轻钢骨架6并通过连接筋4连接,u型槽钢2的槽体内设置有环形件3,环形件3用于两块墙体的搭接焊接(如图3所示)。发泡混凝土墙体1的下边设置有下连接梁8,上边设置有上连接梁9,上连接梁9的上面固定安装有吊钉5,吊钉5用于起吊挂接。发泡混凝土墙体1的中间平行固定有窗框纵梁7,窗框纵梁7的下端连接有下窗框梁10,上端连接有上窗框梁11。(如图1图2所示)

24.本实用新型的制造方法,其步骤如下(如图5所示):

25.1)制作并布设骨架101:根据结构工艺图在模台上拼装模具,首先在模具的内框固定c型轻钢骨架6,两侧u型槽钢2预先加工好与c型轻钢骨架6连接的通孔,并通过连接筋4将u型槽钢2的内侧与c型轻钢骨架6焊接固定,保证两侧的u型槽钢2平行,在平行的u型槽钢2下端固定焊接下连接梁8,上端固定焊接有上连接梁9,上连接梁9的上面焊接有吊钉5;u型槽钢2的槽内焊接有环形件3;u型槽钢2与上连接梁9和下连接梁8形成框形,框形的中间位置固定有由窗框纵梁7与下窗框梁10和上窗框梁11围成的窗框,下窗框梁10和上窗框梁11的两端均与平行的u型槽钢2焊接连接;然后对模具内壁进行清理干净,并提前4小时对干净的模具内壁喷涂脱模剂,喷涂时防止脱模剂粘涂在钢骨架上,待脱模剂干透方可进行浇筑;(如图1所示)

26.2)配料搅拌102:启动搅拌机,按重量份依次加入水13.5%、外加剂0.9%、稳泡剂2.7%、纤维1.3%、粉煤灰17%和水泥62%,使其充分搅拌均匀,然后加入发泡剂2.6%,在搅拌过程中,应注意观察浆料的稀稠度、流平性,至浆料色调一致,制成发泡混凝土;所述水泥为425#硅酸盐水泥。所述粉煤灰采用二级,固含量≤60%。所述外加剂的ph值为7

±

1,减水率≥20%,含固量25%≤s<30%,泌水率≤50%。所述发泡剂的发泡率≥97%,ph值为7。所述稳泡剂的固含量粘度≥75%,游离甲醛≤1g/kg。所述纤维的拉力≥48n/cm,低温柔性≤

‑

20℃,热伸缩≤2mm。

27.3)构件浇筑103:将步骤1)制作的骨架放入模具内,从模具内的一侧逐步向另一侧浇筑发泡混凝土,待整个模具浇筑完毕,将模台移到振动平台,启动平台振动器,振动时间控制3分钟之内;

28.4)上成型制作104:将模台移至上成型设备,通过上成型设备将浇筑好的构件上表面抹平;

29.5)温控预养及养护105:将浇筑好构件放置于预养窑中,温度控制在15—30℃,时间为2小时;然后将预养后的构件送入养护窑中,设定养护时间8小时,升温速度控制在每小时10℃,最高温度升至85℃,并设定每间隔半小时喷湿一次;

30.6)脱模出板106:将养护完成的构件拆模,并起吊机的吊耳挂住吊钉5起吊脱模;

31.7)验收入库107:产品通过质检员验收合格的加盖合格章后,方可入库码放,或直接运送至客户的施工现场进行安装使用。

32.本实用新型中u型槽钢2的规格为55

×

50

×

55

×

3mm,环形件3采用

¢

8螺纹钢,连接筋4上焊接有加强胡子筋。当两块墙体连接时,将两块墙体调整至同时一个水平面和垂直面,然后将墙体相对侧边的环形件3采用搭接焊牢即可(如图3所示)。

33.本实用新型在制作发泡混凝土墙体1的同时,将建筑墙体的保温性能考虑在内,一并制作,不用后续再花时间与精力去制作建筑墙体的保温,简化了施工的工序,减少了建筑材料的浪费,大大降低工程造价。且由于内、外墙表面都是混凝土材料,外墙表皮不会因为年久失修而脱落,历经风雨后依然美观大方;内墙也便于装修,优于传统预制墙体。同时,发泡混凝土墙体1内的u型槽钢2由于有混凝土的包裹,其防腐蚀性能得到了提高,而混凝土的防火性能也由于体内u型槽钢2的存在得到了增强。更重要的是该墙板运用了新型物理发泡技术,泡沫细腻、稳定、均匀,得到的混凝土抗压强度可通过泡的用量来进行调整,这一点是其它同类产品无与能比的。墙板在保证强度不变的情况下,自重轻,混凝土和钢材用量明显减少,故相应的柱、梁和基础的用量减少,从而降低整体工程造价,具有明显的经济效益,更适用于多层装配式房屋。

34.本实用新型的自保温承重墙板是工厂预制,现场装配,施工速度快,大大提高劳动效率。且安装后无须抹灰,避免了湿作业,整体效果好。此外,可保持工地现场文明整洁,清洁卫生,避免产生大量建筑垃圾。

35.本实用新型可根据设计要求,在c型轻钢骨架之间用钢筋连接形成轻钢

‑

钢筋体系,使墙板的强度大大提高。但不必考虑金属的导热性能,因为钢外面有发泡水泥包裹,其自身就充分考虑冷热桥的问题,从而使得其保温性能更加理想。同时可以根据不同需要,将窗框结构改为门框结构(如图4所示)。

36.本实用新型以解决发泡混凝土密度、墙体热工性能和强度之间的矛盾为切入点,

通过研究新型物理发泡技术和墙体中钢混构造参数、研发专用改性剂、优化生产工艺、研发配套材料及工程应用技术等来提高墙体自保温自承重性能,解决传统自保温墙体承重、热工性能差等问题,同时实现自保温承重墙体机械化生产的要求,并根据工程应用经验,编制相关标准、图集,最终形成自保温承重墙体技术体系,满足节能标准要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1