叠合楼板堵浆件及成型组件的制作方法

1.本实用新型属于叠合楼板加工技术领域,具体是涉及到叠合楼板堵浆件及成型组件。

背景技术:

2.叠合楼板作为装配式建筑中最为简单的构建已经被广泛应用,在叠合楼板制作过程中,叠合楼板一侧的模具挡板上一般预留相应的出筋槽,而每个出筋槽位置一般是用一个堵浆件封堵,防止水泥浆液流出,这样安装和拆卸起来都很繁琐,费时费力。

3.公开号cn212388991u的中国实用新型专利,公开了一种叠合楼板快速堵浆工装,其通过设置长条的堵浆板,通过推紧夹具将堵浆板与模具表面贴合,达到一次对多个出筋槽进行封堵的效果。但该结构比较复杂,每一个堵浆板都需要配一个推紧夹具才能使用,会占据大量施工空间,并且成本也较高。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种拆装方便且结构轻巧的叠合楼板堵浆件及成型组件。

5.本实用新型提供一种叠合楼板堵浆件,包括堵浆板,堵浆板靠近钢筋一侧设置有多个钢筋卡槽,所述堵浆板上与钢筋卡槽相对的一侧设置有至少两个限位夹板,至少两个限位夹板沿堵浆板的长度方向间隔设置,限位夹板与堵浆板表面的间距小于或等于模具侧板厚度。

6.更进一步地,所述限位夹板与堵浆板侧边一体成型,且限位夹板沿堵浆板表面朝靠近钢筋卡槽的方向折弯设置。

7.更进一步地,所述限位夹板靠近卡槽的一端朝远离堵浆板的方向倾斜设置有斜板。

8.更进一步地,所述限位夹板与堵浆板的连接处设置有弧形过渡段。

9.更进一步地,所述钢筋卡槽远离限位夹板一端的槽宽大于钢筋卡槽靠近限位夹板一端的槽宽。

10.更进一步地,所述钢筋卡槽靠近限位夹板的一端为弧形。

11.更进一步地,还包括设置在堵浆板上的提手,提手位于背离钢筋卡槽的一侧。

12.更进一步地,所述堵浆板设置有限位夹板的一侧沿背离堵浆板的方向延伸设置有连接板,所述提手设置在连接板上。

13.更进一步地,所述堵浆板背离限位夹板的一面上设置有多个凸起。

14.本实用新型还提供一种叠合楼板成型组件,包括模具本体和设置在模具本体内的钢筋,所述模具本体中的模具侧板沿自身长度方向开设有多个出筋槽,还包括上述的叠合楼板堵浆件,所述堵浆板与模具侧板的内侧相贴,钢筋的末端位于出筋槽和钢筋卡槽交叠形成的孔洞内,所述限位夹板与模具侧板外侧相贴。

15.本实用新型的有益效果是,一次可对多个出筋槽同时进行堵浆操作,简化了堵浆的操作,也提高了堵浆操作的工作效率,在堵浆板一侧设置限位卡板可直接将堵浆件紧扣在模具侧板上,且限位卡板数量为至少两个且两两限位卡板间隔设置,在满足将堵浆件紧扣在模具侧板上的同时减轻了整体的重量,也降低了材料成本,使得整体结构更为轻巧,运输和携带更加方便,需要拆卸时直接将堵浆件拔出来即可,拆装起来也方便快捷。

附图说明

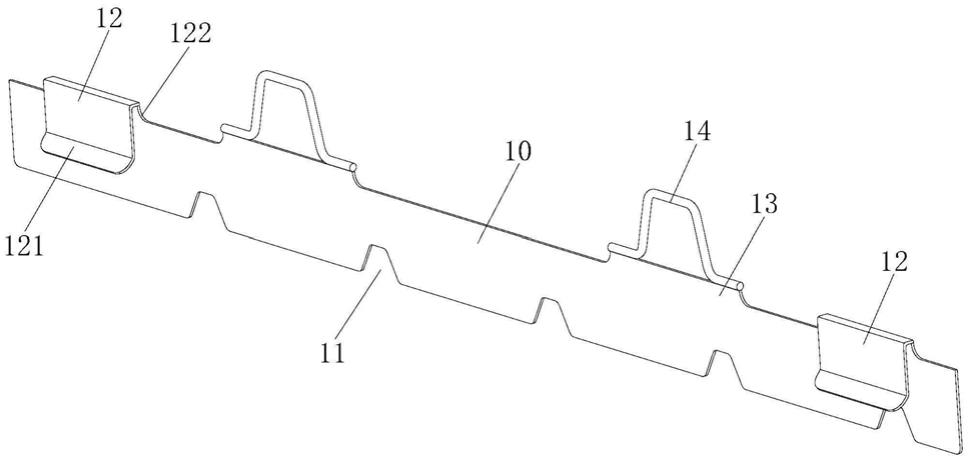

16.图1为本实用新型叠合楼板堵浆件第一视角的结构示意图。

17.图2为本实用新型叠合楼板堵浆件第二视角的结构示意图。

18.图3为本实用新型叠合楼板成型组件第一视角的结构示意图。

19.图4为本实用新型图3中a处放大图。

20.图5为本实用新型叠合楼板成型组件第二视角的结构示意图。

21.图6为本实用新型图5中b处放大图。

22.在图中,10

‑

堵浆板;11

‑

钢筋卡槽;12

‑

限位夹板;121

‑

斜板;122

‑

弧形过渡段;13

‑

连接板;14

‑

提手;15

‑

凸起;20

‑

模具本体;21

‑

模具侧板;211

‑

出筋槽;30

‑

钢筋;40

‑

垫块。

具体实施方式

23.如附图1和2所示,本实用新型提供一种叠合楼板堵浆件,包括堵浆板10,堵浆板10 为长条形的板状,结构轻巧,同时可满足同时对多个出筋槽211的堵浆操作,堵浆板10一侧设置有多个钢筋卡槽11,多个钢筋卡槽11沿堵浆板10的长度方向间隔设置,即多个钢筋卡槽11设置在堵浆板10长度方向的一侧上,在使用该堵浆件时,设置有钢筋卡槽11的一侧朝下设置,预埋钢筋30的末端对应位于在各钢筋卡槽11中,两两钢筋卡槽11之间的间隔根据实际的施工要求而定。所述堵浆板10上与钢筋卡槽11相对的一侧设置有至少两个限位夹板 12,即限位夹板12和钢筋卡槽11分别设置在堵浆板10相对的两侧上,限位夹板12设置在堵浆板10长度方向的另一侧上。两两限位夹板12沿堵浆板10该侧的长度方向间隔设置,限位夹板12内侧与堵浆板10表面之间形成了可卡或插在模具侧板21上的限位槽,且该限位槽 (即限位夹板12内侧与堵浆板10表面的间距)小于或等于模具侧板21厚度,堵浆板10与模具侧板21配合后,堵浆板10可紧扣在模具侧板21上,堵浆板10也不易松动。其中,堵浆件插在模具侧板21上使用时,此时堵浆件为直立状态时,即堵浆件与水平面垂直状态下时,钢筋卡槽11位于堵浆板10的底部,限位夹板12位于钢筋卡槽11的上方,且限位夹板12底端高于卡槽11顶端或与卡槽11顶端齐平,以避免使用时限位夹板12与钢筋30产生干涉。限位夹板12的具体数量根据堵浆板10的长度而定,当限位夹板12的数量为2时,2个限位夹板12分别设置于限位夹板12同一侧的两端上,以保证堵浆件夹在模具侧板21上时的平稳性。

24.本实用新型提供的堵浆件,一次可对多个出筋槽211同时进行堵浆操作,简化了堵浆的操作,也提高了堵浆操作的工作效率,在堵浆板10一侧设置限位卡板12可直接将堵浆件紧扣在模具侧板21上,使堵浆板10与模具侧板21的内侧(模具侧板21的内侧即模具侧板21 朝向浇筑腔的一侧)相贴,且限位卡板12数量为至少两个且两两限位卡板并间隔设置,在满足将堵浆件紧扣在模具侧板21上的同时减轻了整体的重量,也降低了材料成本,使得整体结构更为轻巧,运输和携带更加方便,需要拆卸时直接将堵浆件拔出来即可,拆装起来

也方便快捷。

25.在本实用新型中,所有限位夹板12均与堵浆板10一体成型,具体为与堵浆板10背离钢筋卡槽11的一侧一体成型,且限位夹板12沿堵浆板10表面朝靠近钢筋卡槽11的方向折弯设置,即如图1所示,限位夹板12与堵浆板10顶部一体成型,折弯后的限位夹板12其表面与堵浆板10其中一个表面靠近,折弯后的限位夹板12其表面与堵浆板10表面之间的间距即为用于插在模具侧板21上的限位槽。通过将限位夹板12设置为堵浆件10一体成型,两者无需连接件进行连接,进一步减轻整体重量,结构更为轻巧,限位夹板12的折弯处具有弹性形变能力,即可以通过拨动限位夹板12,使限位夹板12的内侧与堵浆板10表面的间距增大一些,以便于紧扣在模具侧板21上。其中,所述限位夹板12靠近卡槽的一端朝远离堵浆板10 的方向倾斜设置有斜板121,通过斜板121,一方面,可便于拨动限位夹板12,另一方面,可起限位夹板12插在模具侧板21上时的导向作用,以便于插在模具侧板21上。优选所述限位夹板12与堵浆板10的连接处设置有弧形过渡段122,以增大限位夹板12与堵浆板10连接处的强度,使限位夹板12与堵浆板10的连接处不易断裂。

26.所述钢筋卡槽11远离限位夹板12一端的槽宽大于钢筋卡槽11靠近限位夹板12一端的槽宽,以便于钢筋30穿在钢筋卡槽11内。在,所述卡槽靠近限位夹板12的一端为弧形,使得出筋槽211和钢筋卡槽11交叠形成的孔洞更贴合钢筋30的侧围弧度,进而减少溢浆的情况,提高堵浆的效果。

27.本实用新型中还包括设置在堵浆板10上的提手14,通过设置提手14,可便于将堵浆件整体从模具侧板21上取下来,提手14位于背离钢筋卡槽11的一侧,在进行使用时,不会干涉堵浆和浇筑的操作。其中,所述堵浆板10设置有限位夹板12的一侧沿背离堵浆板10的方向延伸设置有连接板13,连接板13凸出堵浆板10侧边设置,所述提手设置在连接板13上,通过设置连接板13,可便于提手14进行固定和安装,本实施方式中,优选提手14焊接在连接板13上,在其他实施方式中,提手14为铰接设置在连接板13上。

28.所述堵浆板10背离限位夹板12的一面上设置有多个凸起15,结合图1和图2可以得知,具体位置关系为,限位夹板12弯折后,限位夹板12表面靠近堵浆板10的其中一个表面,而多个凸起15设置在堵浆板10的另一个表面上。在堵浆件的使用过程中,堵浆板10设置有凸起15的一面朝向模具本体10的浇筑腔,在进行浇筑时,混凝土会与堵浆板10设置有凸起 15的一面相贴,由于凸起15的作用,在楼板成型后,会使得楼板的侧面则呈凹凸不平状态,满足目前对楼板侧面的粗糙度要求,其中,凸起15的大小及排列方式根据实际施工需求而定。本实用新型通过在堵浆板10上设置凸起15,使得堵浆件在实现自身堵浆功能的同时,还可对楼板的侧面进行压花(加工粗糙面)的工艺操作,可省去额外进行压花的工艺步骤,大大提高了工作效率。

29.如图3

‑

6所示,本实用新型还提供一种叠合楼板成型组件,包括模具本体20和设置在模具本体20内的钢筋30,所述模具本体20中的模具侧板21沿自身长度方向开设有多个出筋槽211,还包括上述的叠合楼板堵浆件,堵浆件紧扣在模具侧板21上,所述堵浆板10与模具侧板21内侧相贴,钢筋30的末端位于出筋槽211和钢筋卡槽11交叠形成的孔洞内,所述限位夹板12与模具侧板21外侧相贴。

30.通过本实用新型制作叠合楼板的具体方法为:

31.步骤一:按照图纸要求安装模具本体20;

32.步骤二:按照图纸要求将钢筋30布置在模具本体20内,并使钢筋30的末端放置于出筋槽211内;

33.步骤三:将钢筋30保护层的垫块40放置于钢筋30底部,确保保护层厚度符合要求;

34.步骤四:手持叠合楼板堵浆件的提手14将叠合楼板堵浆件插在模具侧板21上,并使堵浆板10与模具侧板21的内侧相贴,确保限位卡板12紧扣在模具侧板21上;

35.步骤五:对模具本体20内浇筑混凝土;

36.步骤五:混凝土布料、养护,拆除模具本体10及叠合楼板堵浆件;

37.步骤六:取出叠合楼板堵浆件后,用水枪将表面砼渣冲洗干净。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1