一种高韧性夹芯墙板的制作方法

1.本技术涉及一种高韧性夹芯墙板。

背景技术:

2.发泡水泥是通过发泡机的发泡系统将发泡剂用机械方式充分发泡,并将泡沫与水泥浆均匀混合,然后经过发泡机的泵送系统进行现浇施工或模具成型,经自然养护所形成的一种含有大量封闭气孔的新型轻质保温材料。它属于气泡状绝热材料,突出特点是在混凝土内部形成封闭的泡沫孔,使混凝土具有轻质以及保温隔热的特点。由于其具有内部气泡的特点,使得其前期较为脆弱,容易受到损害,初步硬化和彻底硬化所需要的时间都较长,在此过程中,这不仅对于最终产品的形态会带来一定的隐患,还限制了其应用场景。

技术实现要素:

3.为了解决上述问题,本技术提出了一种高韧性夹芯墙板,包括设在中部的发泡水泥芯材和设置在发泡水泥芯材两侧的高延性混凝土层;所述发泡水泥芯材中部设有若干通孔,在通孔内设有高延性混凝土柱与两侧的高延性混凝土固连设置;所述高延性混凝土层面对发泡水泥芯材的一侧设有锯齿形面;所述高延性混凝土层的锯齿形面的深度为1

‑

1.5mm;所述通孔的内径为30mm,所述通孔之间的距离为60cm。本技术将发泡水泥芯材设置在两层高延性混凝土层之间,由于发泡水泥芯材可以快速凝固,因此可以相对快速的进行工业化生产,这大大便利了夹芯板材生产的效率和得到产品的质量。本技术的高延性混凝土层可以采用普通的混凝土高延性混凝土制备,发泡水泥芯材也可以采用普通的发泡水泥制备。

4.优选的,所述高延性混凝土层包括如下质量份数的原料:水泥:30

‑

40份;沙:20

‑

30份;粉煤灰:8

‑

12份;早强剂:1

‑

3份;减水剂:0.1

‑

0.3份;pva纤维,体积份数:1

‑

3%;棕丝:0.5

‑

1.5份。

5.优选的,所述发泡水泥芯材包括如下质量份数的原料:水泥:40

‑

60份;粉煤灰:15

‑

25份;硅灰:3

‑

7份;氧化钙:3

‑

5份;石膏:5

‑

10份;铝酸钙:6

‑

10份;pp短纤维:0.4

‑

0.6份;发泡剂:1

‑

3份;稳泡剂:0.1

‑

0.3份。本技术的发泡水泥的石膏,铝酸钙,氧化钙在开始即产生作用,使得快速实现硬化;而硅灰则是在几个小时之后产生显著作用,提高最终的强度,加之pp短纤维等物质的复合,使得在后期的二期硬化过程中也不会产生开裂等不良现象,本技术的基料之所以采用水泥和粉煤灰二者的复合,且以水泥为主,也是为了避免前期一次硬化和二次硬化之间产生内部应力,影响其性质表现,甚至是发生裂缝等需要绝对避免的现象。

6.优选的,所述铝酸钙为无定形态;所述石膏为β半水石膏;所述pp短纤维的长度为12

‑

15mm。

7.优选的,所述发泡水泥芯材还包括如下质量份数的棕丝:0.5

‑

1.5份,所述棕丝的长度为30

‑

50mm。

8.优选的,所述硅灰中的氧化硅含量不低于90wt%;所述氧化钙中的氧化钙的含量不低于90wt%。

9.优选的,所述发泡水泥的制备包括如下步骤:

10.将固体部分搅拌均匀;

11.将发泡剂和稳泡剂置于水中形成水基部分;

12.将固体部分和水基部分充分混合得到快速硬化发泡水泥;

13.所述固体基为水泥、粉煤灰、硅灰、氧化钙、石膏、铝酸钙、pp短纤维以及棕丝的混合物;

14.将水基部分导入到固体部分中然后进行充分搅拌。

15.优选的,所述发泡水泥使用时的环境为水基环境,水料质量比为0.4

‑

0.6;所述发泡剂为双氧水。本技术的发泡水泥芯材采用水基环境,并采用双氧水作为发泡剂,主要是考虑到在整体的反应过程中,在具有氧化钙的环境之下,可以使得双氧水定向热解发泡,这使得只要是固体组份搅拌均匀的条件下,发泡质量就非常之高,降低了发泡水泥制备的难度,也提高了发泡水泥芯材最终的性质参数。

16.优选的,所述高延性混凝土层中的沙为级配沙,其中:20

‑

30目沙为10wt%

‑

20wt%;40

‑

70目沙,60wt%

‑

70wt%;其余为70

‑

100目的沙;

17.优选的,所述高延性混凝土层中的pva纤维的长度为12

‑

15mm;棕丝长度为30

‑

50mm。本技术采用级配沙的目的是可以更好的混入到水泥和粉煤灰中,避免造成内部结合力以及与外部结合力的不足,从而使得其与发泡水泥芯材进行更好的结合。

18.优选的,通过如下步骤制作得到:

19.s1.铺装第一层高延性混凝土层,顶面设置为齿形,齿深度为1

‑

1.5cm;

20.s2.在第一层高延性混凝土层上设置发泡水泥芯材,待发泡水泥芯材中凝之后打若干通孔,通孔的内径为3cm,通孔之间的相互距离为60cm;

21.s3.在发泡水泥芯材上设置第二层高延性混凝土层。

22.本技术能够带来如下有益效果:

23.1.本技术将发泡水泥芯材设置在两层高延性混凝土层之间,由于发泡水泥芯材可以快速凝固,因此可以相对快速的进行工业化生产,这大大便利了夹芯板材生产的效率和得到产品的质量,抛弃了原有的网格布以及钢筋构件;

24.2.本技术的发泡水泥的石膏,铝酸钙,氧化钙在开始即产生作用,使得快速实现硬化;而硅灰则是在几个小时之后产生显著作用,提高最终的强度,加之pp短纤维等物质的复合,使得在后期的二期硬化过程中也不会产生开裂等不良现象,本技术的基料之所以采用水泥和粉煤灰二者的复合,且以水泥为主,也是为了避免前期一次硬化和二次硬化之间产生内部应力,影响其性质表现,甚至是发生裂缝等需要绝对避免的现象;

25.3.本技术采用级配沙的目的是可以更好的混入到水泥和粉煤灰中,避免造成内部结合力以及与外部结合力的不足,从而使得其与发泡水泥芯材进行更好的结合。

附图说明

26.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

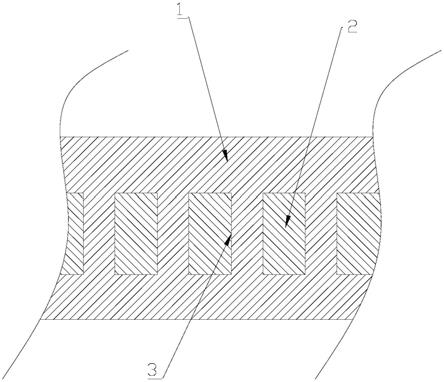

27.图1为本技术的结构示意图。

具体实施方式

28.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本技术进行详细阐述。

29.s1.原料制备:

30.发泡水泥利用如下原料混合:

31.s11.固体部分的混匀:

32.将水泥、粉煤灰、硅灰、氧化钙、石膏、铝酸钙、pp短纤维、棕丝完全混合之后进行混匀操作,得到固体部分,所述铝酸钙为无定形态;所述石膏为β半水石膏,所述pp短纤维的长度为12

‑

15mm,所述棕丝的长度为30

‑

50mm;所述硅灰中的氧化硅含量不低于90wt%;所述氧化钙中的氧化钙的含量不低于90wt%;具体的质量如表1所示。

33.表1:

[0034][0035]

s12.水基部分的合成:

[0036]

将双氧水以及稳泡剂置于与s1得到的固体部分的质量对应的水中,搅拌均匀得到水基部分;

[0037]

s13.混合:

[0038]

将水基部分在固体部分搅拌的状态下混入,直至将其完全混合之后得到发泡水泥。

[0039]

s14.高延性混凝土利用如下原料混合而成:

[0040]

将水泥、沙、粉煤灰、早强剂、减水剂、pva纤维、棕丝,所述高延性混凝土层中的沙为级配沙,其中:20

‑

30目沙为10wt%

‑

20wt%;40

‑

70目沙,60wt%

‑

70wt%;其余为70

‑

100目的沙;所述高延性混凝土层中的pva纤维的长度为12

‑

15mm;棕丝长度为30

‑

50mm。

[0041]

表2:

[0042][0043]

s2.铺装第一层高延性混凝土层1,顶面设置为齿形,齿深度为1

‑

1.5cm;

[0044]

s3.在第一层高延性混凝土层1上设置发泡水泥芯材2,待发泡水泥芯材2中凝之后打若干通孔3,通孔3的内径为3cm,通孔3之间的相互距离为60cm;

[0045]

s4.在发泡水泥芯材2上设置第二层高延性混凝土层1,养护3h以后进行s5的测定;

[0046]

s5.根据《gb/t23451

‑

2009建筑用轻质隔墙条板》进行抗冲击次数的测定以及抗弯承载的测定,齿深度、各层的厚度以及测定参数见表3。

[0047]

表3:

[0048][0049]

本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于系统实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

[0050]

以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1