一种爬架附墙预埋套筒的制作方法

:

1.本实用新型涉及一种爬架附墙预埋套筒。

背景技术:

2.目前,装配式建筑爬架附墙的施工,首先是在两模板之间安装预埋套筒,然后向两模板之间浇注混凝土,待混凝土凝固成型后拆除两模板,然后再使用橡皮锤敲击预埋套筒,使预埋套筒与周边混凝土松动,将预埋套筒取出,从而在爬架附墙内留下预埋孔供后期工程中穿钢筋使用。

3.现有预埋套筒的结构决定了其在两模板之间的安装方式,目前主要有以下两种安装方式:一是,通过铝模拉片或对拉螺杆加固模板,使预埋套筒夹紧在两模板之间,在浇注混凝土时,受混凝土振捣施工影响,预埋套筒容易发生移位,导致预埋套筒取出后预埋孔位置不精确,后期还需重新在爬架附墙上开孔,破坏爬架附墙结构,对工期产生影响,增加成本。二是,根据爬架附墙螺杆直径,对模板进行开孔,使预埋套筒穿过模板架立于模板上,然后浇注混凝土,将预埋套筒预埋在爬架附墙内,该方式在模板上开孔孔径较大,超过模板租赁方开孔孔径允许范围,对模板面会造成较大破坏,不利于后期模板修复。另外,由于现有预埋套筒本身的结构缺陷,使用时还存在以下缺点:一是,由于预埋套筒直接与混凝土接触,拆卸预埋套筒费时费力,而且会带出一些混凝土块,爬架附墙结构遭到破坏且影响爬架附墙的外观。二是,现有的预埋套筒为实芯结构,消耗原料多,生产成本高。三是,市面上的预埋套筒需要配合多个不同配件进行安装,结构复杂,操作费时费力,施工效率低。

4.综上所述,现有爬架附墙预埋套筒的结构及安装问题,成为行业内亟需解决的技术难题。

技术实现要素:

5.本实用新型为了弥补现有技术的不足,提供了一种爬架附墙预埋套筒,解决了现有技术中预埋套筒固定不牢、浇注混凝土时容易发生移位的问题,减小了对爬架附墙和模板的破坏程度,降低了生产成本和使用成本,提高了施工效率。

6.本实用新型为解决上述技术问题所采用的技术方案是:

7.一种爬架附墙预埋套筒,包括套筒本体和连接堵头,所述连接堵头沿轴向活动插装在套筒本体的一端,所述套筒本体和连接堵头之间设置有径向限位组件,所述径向限位组件用于限制套筒本体和连接堵头之间的相对转动,所述套筒本体和连接堵头之间设置有轴向限位组件,所述轴向限位组件用于限制连接堵头向套筒本体内部移动,所述连接堵头内沿轴向设置有内螺纹孔。

8.优选的,所述径向限位组件包括在套筒本体内壁沿轴向设置的导向条、以及在连接堵头外表面沿轴向设置的滑动槽,所述导向条配合活动插装在滑动槽内。

9.优选的,所述径向限位组件包括在套筒本体内壁沿轴向设置的滑动槽、以及在连接堵头外表面沿轴向设置的导向条,所述导向条配合活动插装在滑动槽内。

10.优选的,所述轴向限位组件径包括设置在套筒本体内部的限位台和/或设置在连接堵头外表面的限位圈。

11.优选的,所述套筒本体内沿轴向设置有通孔。

12.优选的,所述套筒本体的外形为锥形柱体。

13.优选的,所述套筒本体和连接堵头的组合长度与爬架附墙的厚度保持一致。优选的,所述套筒本体的外表面上设有脱模剂层。

14.优选的,所述套筒本体和连接堵头由abs塑料制成。

15.本实用新型采用上述方案,具有如下有益效果:

16.(1)通过在套筒本体和连接堵头之间设置有径向限位组件,径向限位组件用于限制套筒本体和连接堵头之间的相对转动,套筒本体和连接堵头之间设置有轴向限位组件,轴向限位组件用于限制连接堵头向套筒本体内部移动,连接堵头内沿轴向设置有内螺纹孔,通过内螺纹孔与一侧模板上的螺栓相配合固连,可将套筒本体和连接堵头进行固定,再用另一侧的模板夹紧预埋套筒,彻底解决了现有技术中预埋套筒固定不牢、浇注混凝土时容易发生移位的问题,保证预留洞口位置的精确度;

17.(2)通过在套筒本体内沿轴向设置有通孔,减少了制作预埋套筒的原料用量,降低了预埋套筒生产成本;

18.(3)套筒本体的外形为锥形柱体,这样的设计容易拆卸和取出预埋套筒,降低了对爬架附墙和模板的破坏力,缩短了拆卸预埋套筒的时间,提高了施工效率,此外锥形相对于之前的圆柱形设计,还可以节省预埋套筒的原料用量,节约生产成本;

19.(4)套筒本体的外表面上设有脱模剂层,使用橡皮锤敲击套筒本体一端,脱模剂层可使预埋套筒表面快速脱离爬架附墙,减少带出的混凝土块,保持了爬架附墙的外观;

20.(5)预埋套筒采用一体注塑成型制作工艺,结构简单,生产起来省时省力,提高了生产效率;

21.(6)abs树脂是五大合成树脂之一,其抗冲击性、耐热性、耐低温性、耐化学药品性及电气性能优良,还具有易加工、制品尺寸稳定、表面光泽性好、韧性高等特点。因此,采用abs塑料制作套筒本体和连接堵头,延长了预埋套筒的使用寿命,降低了预埋套筒使用成本。

附图说明:

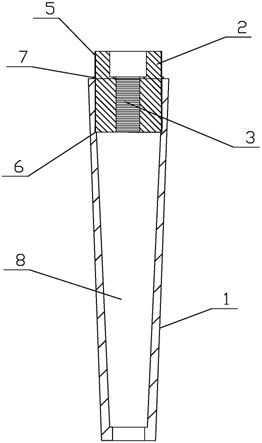

22.图1为本实用新型的内部结构示意图。

23.图2为本实用新型的套筒本体的俯视图。

24.图3为本实用新型的连接堵头的俯视图。

25.图4为本实用新型的工作原理示意图。

26.图中,1、套筒本体,2、连接堵头,3、内螺纹孔,4、导向条,5、滑动槽,6、限位台,7、限位圈,8、通孔,9、爬架附墙,10、模板,11、螺栓。

具体实施方式:

27.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本实用新型进行详细阐述。

28.结合如图1

‑

4所示的实施例,一种爬架附墙预埋套筒,包括:

29.套筒本体1和连接堵头2,所述连接堵头2沿轴向活动插装在套筒本体1的一端,所述套筒本体1和连接堵头2之间设置有径向限位组件,所述径向限位组件用于限制套筒本体1和连接堵头2之间的相对转动,所述套筒本体1和连接堵头2之间设置有轴向限位组件,所述轴向限位组件用于限制连接堵头2向套筒本体1内部移动,所述连接堵头2内沿轴向设置有内螺纹孔8。通过内螺纹孔8与一侧模板10上的螺栓11相配合固连,可将套筒本体1和连接堵头2进行固定,再用另一侧的模板10夹紧预埋套筒,彻底解决了现有技术中预埋套筒固定不牢、浇注混凝土时容易发生移位的问题,保证预留洞口位置的精确度。

30.所述径向限位组件包括在套筒本体1内壁沿轴向设置的导向条4、以及在连接堵头2外表面沿轴向设置的滑动槽5,所述导向条4配合活动插装在滑动槽5内。导向条4的数量至少为一条,且导向条4与滑动槽5的数量保持一致,径向限位组件用于限制套筒本体1和连接堵头2之间的相对转动。

31.所述径向限位组件包括在套筒本体1内壁沿轴向设置的滑动槽5、以及在连接堵头2外表面沿轴向设置的导向条4,所述导向条4配合活动插装在滑动槽5内。导向条4的数量至少为一条,且导向条4与滑动槽5的数量保持一致,径向限位组件用于限制套筒本体1和连接堵头2之间的相对转动。此外,其他常规技术手段,都在本实用新型保护范围之内。

32.所述轴向限位组件径包括设置在套筒本体1内部的限位台6和/或设置在连接堵头2外表面的限位圈7。限位台6和/或限位圈7,用于限制连接堵头2向套筒本体1内部移动。此外,其他常规技术手段,都在本实用新型保护范围之内。

33.所述套筒本体1内沿轴向设置有通孔8。设计通孔8可以减少制作预埋套筒的原料用量,降低了预埋套筒生产成本。

34.所述套筒本体1的外形为锥形柱体。这样的设计容易拆卸和取出预埋套筒,降低了对爬架附墙9和模板10的破坏力,缩短了拆卸预埋套筒的时间,提高了施工效率,此外锥形相对于之前的圆柱形设计,还可以节省预埋套筒的原料用量,节约生产成本。

35.所述套筒本体1和连接堵头2的组合长度与爬架附墙9的厚度保持一致。通过内螺纹孔8与一侧模板10上的螺栓11相配合固连,可将套筒本体1和连接堵头2进行固定,再用另一侧的模板10夹紧预埋套筒,避免预埋套筒发生移位,保证预留洞口位置的精确度。

36.所述套筒本体1的外表面上设有脱模剂层。脱模剂层是一种介于模具和成品之间的功能性物质,有耐化学性,还具有耐热及应力性能,不易分解或磨损,用在两个彼此易于粘着的物体表面的一个界面涂层,可使物体表面易于脱离、光滑及洁净。使用橡皮锤敲击套筒本体1一端,脱模剂层可使预埋套筒表面易于脱离爬架附墙9,减少带出的混凝土块,保持了爬架附墙9的外观。

37.所述套筒本体1和连接堵头2由abs塑料制成。abs树脂是五大合成树脂之一,其抗冲击性、耐热性、耐低温性、耐化学药品性及电气性能优良,还具有易加工、制品尺寸稳定、表面光泽性好、韧性高等特点,abs塑料制作套筒本体和连接堵头,可以延长预埋套筒的使用寿命,进而降低使用成本。

38.工作原理:

39.预埋套筒使用前,首先将导向条4与滑动槽5对准,将连接堵头2推到套筒本体1内,通过内螺纹孔8与一侧模板10上的螺栓11相配合固连,可将套筒本体1和连接堵头2进行固

定,再用另一侧的模板10夹紧预埋套筒,避免预埋套筒发生移位,然后从下到上浇注混凝土,待混凝土凝固成型后拆除预埋套筒两侧模板10,使用橡皮锤敲击预埋套筒的一端,预埋套筒与周边混凝土松动,最后将预埋套筒取出,从而在爬架附墙9内留下预埋孔。

40.上述具体实施方式不能作为对本实用新型保护范围的限制,对于本技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在本实用新型的保护范围内。

41.本实用新型未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1