预制箱梁梁端混凝土防开裂装置的制作方法

1.本实用新型涉及一种公路预制箱梁制备装置,尤其是预制箱梁梁端混凝土防开裂装置。

背景技术:

2.在现代桥梁工程中,箱梁预制的应用日趋广泛,但是其普遍面临工序多,技术难度大等问题,尤其是在混凝土施工中,如果不能采取有效的措施进行质量控制,极有可能出现质量缺陷,不但影响了桥梁的整体美观,对其安全性,稳定性及抗震性等也将产生严重的影响。

3.公路小箱梁预制过程中,梁端两侧属于梁体最为薄弱位置,经常出现竖向开裂、掉角情况,影响梁体整体质量,至今没有有效的防范措施。

技术实现要素:

4.为解决上述问题,本实用新型提供一种结构简单,使用方便,能够有效防止预制箱梁端部两侧的混凝土开裂的预制箱梁梁端混凝土防开裂装置,具体技术方案为:

5.预制箱梁梁端混凝土防开裂装置,用于浇筑箱梁时安装在梁端底部的两侧,包括:拼接块,所述拼接块为长条形,所述拼接块底部的两端均设有调节螺孔;及高度调节杆,所述高度调节杆包括转动头和升降杆,所述升降杆上设有外螺纹,所述转动头上设有与板手相匹配的扳手槽,所述升降杆安装在所述调节螺孔内,用于升降所述拼接块。

6.通过采用上述技术方案,拼接块位于预制箱梁的端部的两侧,旋转高度调节杆,使拼接块的顶部与模板平齐,浇筑混凝土并固化后,箱梁张拉前,反方向旋转高度调节杆,降低拼接块的高度,拼接块的顶面低于梁体的底面1~2cm,梁端薄弱位置与模板分离,使梁端薄弱混凝土与模板无相互作用力,有效避免混凝土的开裂、掉角。

7.优选的,所述拼接块包括:底板,所述底板的两端均设有调节螺孔;侧板,所述侧板固定在所述底板的两侧;及顶板,所述顶板固定在所述侧板的顶部,且与所述底板平行。

8.通过采用上述技术方案,采用多个钢板拼接而成,结构简单,既能保证强度,同时降低了拼接块的重量。

9.优选的,所述拼接块包括:底板,所述底板的两端均设有调节螺孔;侧板,所述侧板固定在所述底板的一侧;内撑板,所述内撑板固定在所述底板的另一侧;斜板,所述斜板固定在所述内撑板的顶部;及顶板,所述顶板固定在所述侧板和所述斜板的顶部,且与所述底板平行。

10.通过采用上述技术方案,斜板的作用是方便箱梁的底部制作锲形块,锲形块用于吊装箱梁时保护箱梁。

11.进一步的,所斜板与所述内撑板和所述顶板之间设有圆弧角。

12.通过采用上述技术方案,圆弧角能够方便脱模,避免造成掉角。

13.进一步的,所述高度调节杆为六角螺栓。

14.通过采用上述技术方案,采用六角螺栓能降低成本。

15.优选的,还包括橡胶板,所述橡胶板设置在所述拼接块的两端。

16.通过采用上述技术方案,橡胶板用于增加拼接块与模板之间的密封性。

17.与现有技术相比本实用新型具有以下有益效果:

18.本实用新型提供的预制箱梁梁端混凝土防开裂装置在箱梁张拉前能够通过调整螺栓从而降低拼接块的高度,使梁端薄弱位置与模板分离,使梁端薄弱混凝土与模板无相互作用力,有效避免混凝土的开裂、掉角,结构简单、使用方便。

附图说明

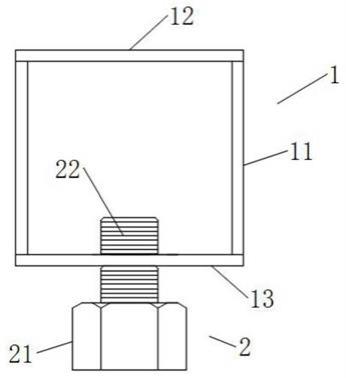

19.图1是实施例一的侧视图;

20.图2是实施例一的正视图;

21.图3实施实施二的侧视图;

22.图4是预制箱梁梁端混凝土防开裂装置在雨中箱梁浇筑中的安装位置示意图;

23.图5是图4的截面图;

24.图6是现有技术中采用模板浇筑箱梁后发生开裂的示意图。

具体实施方式

25.现结合附图对本实用新型作进一步说明。

26.如图6所示,箱梁6梁端位置的裂纹主要原因:一是梁体结构中,梁端两侧混凝土厚度薄弱;二是梁体张拉受力后,混凝土梁体形成形变,梁底与模板5形成相互作用力。梁体几何结构为设计固定尺寸,无法更改,唯有在消除模板5作用力方面进行解决,本实用新型通过可以升降的预制箱梁梁端混凝土防开裂装置来解决该问题。

27.实施例一

28.如图1和图2所示,预制箱梁梁端混凝土防开裂装置,包括拼接块1和高度调节杆2,其中拼接块1为长条形,拼接块1底部的两端均设有调节螺孔;高度调节杆2包括转动头21和升降杆22,升降杆22上设有外螺纹,转动头21上设有与板手相匹配的扳手槽,升降杆22安装在调节螺孔内,用于拼接块1的升降。

29.拼接块1位于预制箱梁6的底部的两侧,且位于端部,旋转高度调节杆2,使拼接块1的顶部与模板5平齐,浇筑混凝土并固化后,箱梁6张拉前,反方向旋转高度调节杆2,降低拼接块1的高度,拼接块1的顶面低于梁体的底面1~2cm,梁端薄弱位置与模板5分离,使梁端薄弱混凝土与模板5无相互作用力,有效避免混凝土的开裂、掉角。

30.拼接块1底部的调节螺孔可以设置两个及两个以上,根据承重设计。

31.具体的,拼接块1包括底板13、侧板11和顶板12,底板13和顶部各设有一个,侧板11对称设有两个,两个侧板11对称位于底板13的两侧,底板13和顶板12平行设置,侧板11分别与底板13和顶板12焊接在一起。底板13的两端均设有调节螺孔,高度调节杆2的升降杆22安装在螺纹孔中。

32.采用多个钢板拼接而成,结构简单,既能保证强度,同时降低了拼接块1的重量。

33.高度调节杆2的扳手槽与现场使用的工具相匹配,转动头21上的扳手槽为了方便旋转高度调节杆2,可以设置成四个、六个或八个,对称设置。高度调节杆2还可以采用现有

的六角螺栓,采购方便,并且有相匹配的扳手。

34.预制箱梁梁端混凝土防开裂装置位于梁端混凝土的两侧,长度为40cm,调节螺孔的规格为m20。旋转高度调节杆2可以调整拼接块1顶面的高度,在浇筑时拼接块1的顶面与模板5平齐,在拆模前反向旋转高度调节杆2,使拼接块1与梁端的底面分离,消除梁端与拼接块1之间的相互作用力,避免开裂、掉角的情况发生。

35.预制箱梁梁端混凝土防开裂装置还可以包括橡胶板3,橡胶板3设置在拼接块1的两端。橡胶板3用于增加拼接块1与模板5之间的密封性。橡胶板3还用于拼接块1两端密封,防止混凝土进入到拼接块1的内部。拼接块1的两端也可以焊接有端部密封板实现密封。

36.操作方法:

37.如图4和图5所示,模板5拼装前将拼接块1安装到指定位置,旋转高度调节杆2使拼接块1升高至与模板5顶面在同一高度,拼接块1的前后两端紧贴调平盒,拼接块1与调平盒的相对的面打磨平整,粘贴橡胶板3,然后按照正常工序拼装拼装模板5,浇筑混凝土。

38.箱梁6张拉前,反方向高度调节杆2,降低拼接块1高度,低于梁体1~2cm,梁端薄弱位置与模板5分离,使梁端薄弱混凝土与模板5无相互作用力,有效避免混凝土的开裂、掉角。

39.实施例二

40.本实施例与实施例一的不同之处在于拼接块1的结构,如图3所示,拼接块1包括底板13、侧板11、内撑板18、斜板16和顶板12。

41.底板13的两端均设有调节螺孔;侧板11固定在底板13的一侧;内撑板18固定在底板13的另一侧,且与内撑板18平行;斜板16固定在内撑板18的顶部;顶板12固定在侧板11和斜板16的顶部,且与底板13平行。

42.斜板16的作用是方便箱梁6的底部制作锲形块61,锲形块61用于吊装箱梁6时保护箱梁6。

43.所斜板16与内撑板18和顶板12之间设有圆弧角19。圆弧角19能够方便脱模,避免造成掉角。圆弧角19通过打磨得到。斜板16、内撑板18和顶板12还可以采用整体结构,通过折弯成型,折弯自然形成圆弧角19。

44.以上结合具体实施例描述了本实用新型的技术原理。这些描述只是为了解释本实用新型的原理,而不能以任何方式解释为对本实用新型保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些方式都将落入本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1