玻璃板固定结构及淋浴房的制作方法

1.本实用新型涉及淋浴房技术领域,特别是涉及一种玻璃板固定结构及淋浴房。

背景技术:

2.淋浴房的玻璃板通常采用长条形固玻型材进行加持固定。对于玻璃板和固玻型材的连接方式,有的采用玻璃夹进行连接,有的采用连接件进行连接。然而,采用玻璃夹固定的方式,由于玻璃夹夹住玻璃板的内、外两个侧面,亦即,玻璃夹凸出于玻璃板的内、外侧面,导致玻璃房的内侧面凹凸不平,容易藏污纳垢,且不易清洁。采用连接件连接玻璃板和拉杆的方式,有的也是存在连接件凸出于玻璃板内侧面的问题,导致,玻璃板内侧面凹凸不平,容易藏污纳垢;有的虽然不存在连接件凸出于玻璃板内侧面的问题,但需要在玻璃板上开设贯穿玻璃板内、外侧面以固定连接件的限位缺口,然而,连接件与玻璃板的限位缺口之间实际上很难做到严丝合缝的配合状态,这就导致玻璃板内侧面在连接件与玻璃板的限位缺口之间存在微小缝隙,导致藏污纳垢的问题。

技术实现要素:

3.本实用新型针对现有技术存在的技术问题,提供了一种玻璃板固定结构及淋浴房,其解决了玻璃板内侧面因凹凸不平或存在缝隙导致藏污纳垢的问题。

4.本实用新型解决其技术问题所采用的技术方案是:一种玻璃板固定结构,包括玻璃板、固玻型材和至少一第一连接件,玻璃板具有在其厚度方向上相背的第一侧面和第二侧面;玻璃板的边缘位置设有至少一第一安装槽,该第一安装槽的槽口面向固玻型材,且该第一安装槽未贯穿玻璃板的第一侧面;第一连接件具有第一连接部和第二连接部,第一连接部固定在第一安装槽中,第二连接部于第一安装槽的槽口外侧与固玻型材固定连接。

5.进一步的,所述第一连接部粘接固定在所述第一安装槽中。

6.进一步的,所述第二连接部进入所述固玻型材内,所述玻璃板与固玻型材接触配合。

7.进一步的,所述第二连接部采用锁紧件与所述固玻型材固定连接。

8.进一步的,所述锁紧件于所述固玻型材背对所述玻璃板的一面穿过所述固玻型材,并与所述第二连接部螺纹连接。

9.进一步的,所述第一安装槽未贯穿所述玻璃板的第二侧面。

10.进一步的,所述固玻型材具有与所述玻璃板的第一侧面位于同一侧的第三侧面,该第三侧面与所述玻璃板的第一侧面共面。

11.进一步的,所述第二连接部具有与所述玻璃板的第二侧面位于同一侧的第四侧面,该第四侧面与所述玻璃板的第二侧面共面。

12.进一步的,所述固玻型材在与所述第一侧面对应的一侧沿其长度方向设有长条形台阶槽,所述玻璃板与所述固玻型材对应的边缘部位置入该台阶槽。

13.进一步的,所述固玻型材的数量为一个,该固玻型材通过所述第一连接件连接于

所述玻璃板的其中一边;或者,所述固玻型材的数量为两个,该两固玻型材分别通过所述第一连接件连接于所述玻璃板相邻或相对的两边;或者,所述固玻型材的数量为三个,该三个固玻型材分别通过所述第一连接件连接于所述玻璃板的其中三边;或者,所述固玻型材的数量为四个,该四个固玻型材分别通过所述第一连接件连接于所述玻璃板的四边。

14.进一步的,所述固玻型材位于所述玻璃板上边和/或下边,即当所述固玻型材数量为一个时,该固玻型材位于所述玻璃板上边或下边;当所述固玻型材数量为两个时,该两固玻型材分别位于所述玻璃板上边和下边;还包括位于所述玻璃板侧边的侧向型材、第二连接件,所述玻璃板的边缘部位设有第二安装槽,该第二安装槽的槽口面向侧向型材,该第二安装槽未贯穿所述玻璃板的第一侧面;第二连接件具有第三连接部和第四连接部,第三连接部固定于第二安装槽内,第四连接部于第二安装槽的槽口外侧与侧向型材固定连接。

15.进一步的,所述第三连接部粘接固定在所述第二安装槽中,所述第四连接部镶嵌或粘接固定在所述侧向型材对应设置的限位槽中;所述侧向型材具有与所述玻璃板的第一侧面位于同一侧的第五侧面,该第五侧面与所述玻璃板的第一侧面共面。

16.进一步的,还包括立置于墙体的贴墙型材,所述侧向型材对该贴墙型材进行侧向包裹,且二者紧配合;所述固玻型材与侧向型材或贴墙型材的相邻端固定连接。

17.本实用新型另提供一种淋浴房,包括如上述本实用新型所述的玻璃板固定结构,所述玻璃板的第一侧面面向淋浴房内部。

18.相较于现有技术,本实用新型具有以下有益效果:

19.1、由于玻璃板的边缘位置设有至少一第一安装槽,该第一安装槽的槽口面向固玻型材,且该第一安装槽未贯穿玻璃板的第一侧面;第一连接件具有第一连接部和第二连接部,第一连接部固定在第一安装槽中,第二连接部于第一安装槽的槽口外侧与固玻型材固定连接,使得本实用新型能够保持玻璃板的第一侧面的完整性和避免凹凸不平、出现缝隙,从而使本实用新型的玻璃板固定结构应用于淋浴房时,并将玻璃板的第一侧面作为内侧面时,不会出现玻璃板内侧面因凹凸不平或存在缝隙导致藏污纳垢的问题。

20.2、所述第一连接部粘接固定在所述第一安装槽中,不仅固定牢固、操作简单,还可以降低第一连接部和第一安装槽的匹配程度,避免第一连接部和第一安装槽因需要做到完全匹配导致加工精度高、加工难度大。

21.3、所述第二连接部进入所述固玻型材内,所述玻璃板与固玻型材接触配合,使第二连接部能够隐藏在固玻型材中,从而既提高整体的美观性,又杜绝第二连接部外露造成凹凸不平或缝隙,导致藏污纳垢、不易清洁的问题。

22.4、所述第二连接部采用锁紧件与所述固玻型材固定连接,固定牢固、操作简单。特别的,所述锁紧件于所述固玻型材背对所述玻璃板的一面穿过所述固玻型材,并与所述第二连接部螺纹连接,使锁紧件在玻璃第一侧面/第二侧面所在的一侧不可视,从而既提高整体的美观性,又杜绝锁紧件在侧面可视造成凹凸不平或缝隙导致藏污纳垢、不易清洁的问题。

23.5、所述第一安装槽未贯穿所述玻璃板的第二侧面,不仅能够保持玻璃板的第二侧面的完整性和避免凹凸不平、出现缝隙,还能大大降低玻璃板的第一安装槽的加工难度,提高玻璃板加工的成品率(现有技术的在玻璃板的边缘开设贯穿其内、外侧面的限位缺口,加工难度较大,玻璃板易开裂,损坏)。

24.6、所述固玻型材具有与所述玻璃板的第一侧面位于同一侧的第三侧面,该第三侧面与所述玻璃板的第一侧面共面,使固玻型材和玻璃板在第一侧面所在的一侧整体齐平,不会因凹凸不平而容易藏污纳垢、不易清洁。

25.7、所述第二连接部具有与所述玻璃板的第二侧面位于同一侧的第四侧面,该第四侧面与所述玻璃板的第二侧面共面,使第二连接部与玻璃板在第二侧面所在的一侧整体齐平,从而使整体在第二侧面所在的一侧更美观,或者能够固玻型材完全贴合。

26.8、所述台阶槽的设置,使固玻型材与玻璃板配合更牢固。

27.以下结合附图及实施例对本实用新型作进一步详细说明;但本实用新型的一种玻璃板固定结构及淋浴房不局限于实施例。

附图说明

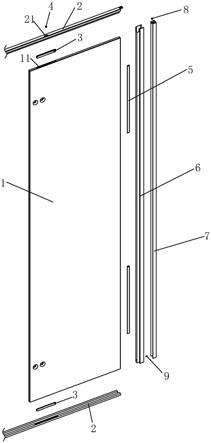

28.图1是本实用新型的玻璃板固定结构的分解示意图;

29.图2是本实用新型的第一连接件的立体构造示意图;

30.图3是图2中a部分的放大示意图;

31.图4是本实用新型的第二连接件的立体构造示意图;

32.图5是图4中b部分的放大示意图;

33.图6是本实用新型的玻璃板的主视图;

34.图7是图6的a

‑

a剖视图;

35.图8是图7中c部分的放大示意图;

36.图9是本实用新型的贴墙型材的立体构造示意图;

37.图10是本实用新型的侧向型材的立体构造示意图;

38.图11是本实用新型的其中一固玻型材的局部放大示意图;

39.图12是本实用新型的玻璃板与第一连接件在配合状态的局部放大示意图一;

40.图13是本实用新型的玻璃板与第一连接件在配合状态的局部放大示意图二;

41.图14是本实用新型的玻璃板与第二连接件在配合状态的局部放大示意图一;

42.图15是本实用新型的玻璃板与第二连接件在配合状态的局部放大示意图二;

43.图16是本实用新型的第一连接件与固玻型材、玻璃板连接后的局部放大示意图(剖视);

44.图17是本实用新型的第二连接件与侧向型材、玻璃板连接后的局部放大示意图(剖视);

45.图18是本实用新型的淋浴房的分解示意图;

46.图19是本实用新型的淋浴房的立体构造示意图一;

47.图20是本实用新型的淋浴房的立体构造示意图二;

48.图21是本实用新型的淋浴房的剖视图一;

49.图22是图21中d部分的放大示意图;

50.图23是图21中e部分的放大示意图;

51.图24是本实用新型的淋浴房的剖视图二;

52.图25是图24中f部分的放大示意图;

53.其中,1、玻璃板,11、第一安装槽,12、第二安装槽,13、第一侧面,14、第二侧面;2、

固玻型材,21、腰型孔,22、延伸部,221、腰型孔,23、第三侧面,24、台阶槽,3、第一连接件,31、第一连接部,32、第二连接部,321、螺纹孔,322、第四侧面,323、侧面;4、锁紧件,5、第二连接件,51、第三连接部,52、第四连接部,521、第六侧面,522、侧面,6、侧向型材,61、容置腔,62、限位槽,63、台阶槽,64、第五侧面;7、贴墙型材,71、腰型孔,72、固定片,721、螺纹孔,8、锁紧件,9、锁紧件,10、墙体,20、玻璃门,30、合页,40、石基。

具体实施方式

54.实施例,请参见图1

‑

图17所示,本实用新型的一种玻璃板固定结构,包括玻璃板1、长条形固玻型材2和至少一第一连接件3,玻璃板1具有在其厚度方向上相背的第一侧面13和第二侧面14;玻璃板1的边缘位置设有至少一第一安装槽11,该第一安装槽11的槽口面向固玻型材2,且该第一安装槽11未贯穿玻璃板1的第一侧面13;第一连接件3具有一体成型在一起的第一连接部31和第二连接部32,第一连接部31固定在第一安装槽11中,第二连接部32于第一安装槽11的槽口外侧与固玻型材2固定连接。

55.本实施例中,所述第一连接部31具体采用玻璃胶粘接固定在所述第一安装槽11中,所述第二连接部32进入所述固玻型材2内,所述玻璃板1与固玻型材2接触配合,所述第二连接部32采用锁紧件4与所述固玻型材2固定连接,如图16所示。所述锁紧件4具体为螺丝,其于所述固玻型材2背对所述玻璃板1的一面穿过所述固玻型材2,并与所述第二连接部32螺纹连接。所述固玻型材2背对所述玻璃板1的一面开设供所述锁紧件的螺纹段穿过的腰型孔21,使第一连接件3在固玻型材2的长度方向上可微调位置。所述第二连接部32对应设有与锁紧件4配合的螺纹孔321。

56.本实施例中,所述第一安装槽11未贯穿所述玻璃板1的第二侧面14。亦即,所述第一安装槽11在玻璃板1的第一侧面13和第二侧面14上不可视,从而不仅能够保持玻璃板1的第一侧面13、第二侧面14的完整性和避免凹凸不平、出现缝隙,还能大大降低玻璃板1的第一安装槽11的加工难度,提高玻璃板1加工的成品率(现有技术的在玻璃板的边缘开设贯穿其内、外侧面的限位缺口,加工难度较大,玻璃板易开裂,损坏)。

57.本实施例中,所述固玻型材2具有与所述玻璃板1的第一侧面13位于同一侧的第三侧面23,该第三侧面23与所述玻璃板1的第一侧面13共面,如图16所示,所述固玻型材2在与所述第一侧面13对应的一侧沿其长度方向设有长条形台阶槽24,所述玻璃板1与所述固玻型材2对应的边缘部位置入该台阶槽24,如此,可以使固玻型材2与玻璃板1配合更牢固。

58.本实施例中,所述第二连接部32具有与所述玻璃板1的第二侧面14位于同一侧的第四侧面322,该第四侧面322与所述玻璃板1的第二侧面14共面,如图12所示。所述第一连接部31和第二连接部32在与玻璃板1的第一侧面13对应的一侧即以台阶进行过渡,如图3。因此,仅第二连接部32的第四侧面322与玻璃板1的第二侧面14共面,如图12所示,第二连接部32与其第四侧面322相背的侧面323与玻璃板1的第一侧面13不共面,如图13所示。

59.本实施例中,所述固玻型材2的数量为两个,该两固玻型材2分别通过所述第一连接件3连接于所述玻璃板1相邻或相对的两边,具体,两固玻型材2分别位于所述玻璃板1的上边和下边,并分别通过一个所述第一连接件3与玻璃板1连接。在其它实施例中,所述固玻型材的数量为一个,该固玻型材通过所述第一连接件连接于所述玻璃板的其中一边,或者,所述固玻型材的数量为三个,该三个固玻型材分别通过所述第一连接件连接于所述玻璃板

的其中三边;或者,所述固玻型材的数量为四个,该四个固玻型材分别通过所述第一连接件连接于所述玻璃板的四边。

60.本实施例中,本实用新型还包括位于所述玻璃板1侧边的侧向型材6、第二连接件5,所述玻璃板1的边缘部位设有第二安装槽12,如图8所示,该第二安装槽12的槽口面向侧向型材6,该第二安装槽12未贯穿所述玻璃板1的第一侧面13和第二侧面14;第二连接件5具有第三连接部51和第四连接部52,如图5所示,第三连接部51固定于第二安装槽12内,第四连接部52于第二安装槽12的槽口外侧与侧向型材6固定连接。

61.本实施例中,所述第三连接部51采用玻璃胶粘接固定在所述第二安装槽12中,所述第四连接部52镶嵌或采用玻璃胶粘接固定在所述侧向型材6对应设置的限位槽62中,如图17所示。所述侧向型材6具有与所述玻璃板1的第一侧面13位于同一侧的第五侧面64,该第五侧面64与所述玻璃板1的第一侧面13共面,如图17所示。具体,所述侧向型材6在与所述第一侧面13对应的一侧沿其长度方向设有长条形台阶槽63,所述玻璃板1与所述侧向型材6对应的边缘部位置入该台阶槽63,如此,可以使侧向型材6与玻璃板1配合更牢固。所述限位槽62即位于侧向型材6的台阶槽63中。

62.本实施例中,所述第二连接件5的第三连接部51和第四连接部52在所述玻璃板1的第一侧面13所在的一侧以台阶进行过渡,且第四连接部52与玻璃板1的第一侧面13不共面,第四连接部52在玻璃板1的第二侧面14所在的一侧具有第六侧面521,该第六侧面521与所述玻璃板1的第二侧面14共面,如图14所示;第四连接部52与其第六侧面相背的侧面522与所述玻璃板1的第一侧面13不共面,如图15所示。

63.本实施例中,本实用新型还包括立置于墙体的贴墙型材7,所述侧向型材6对该贴墙型材7进行侧向包裹,且二者紧配合;所述固玻型材2与侧向型材6或贴墙型材7的相邻端固定连接。所述贴墙型材7具体通过其上的若干腰型孔71配合螺丝沿竖向固定在墙体10上,侧向型材6与贴墙型材7通过紧配合来保证固定。具体,如图10所示,侧向型材6形成有朝向贴墙型材7的容置腔61,贴墙型材7即位于该容置腔61中,且该容置腔61相对的两侧分别与贴墙型材7紧配合。

64.本实施例中,两固玻型材2中,位于玻璃板1上边的固玻型材2贴墙型材7的相邻端通过锁紧件8锁紧固定,具体,贴墙型材7上端设有朝向固玻型材2的横向固定片72(如图9所示),该固定片72上设有上下贯通的螺纹孔721;位于玻璃板1上边的固玻型材2靠近贴墙型材7的一端设有横向延伸部22,该延伸部22设有腰型孔221,如图11所示;连接时,延伸部22穿过侧向型材6,并搭在固定片72上,锁紧件8为螺丝,其螺纹段穿过延伸部的腰型孔221后,与固定片72的螺纹孔721螺纹连接。位于玻璃板1下边的固玻型材2与侧向型材6的相邻端通过锁紧件9锁紧固定,如图17所示。

65.本实施例中,所述第一连接件3、第二连接件5均为长度小于固玻型材2的长条形结构,使其与玻璃板1、固玻型材2/侧向型材6的连接面积较大。

66.本实用新型的一种玻璃板固定结构,可应用于淋浴房,且应用时,使玻璃板1的第一侧面13面向淋浴房内部,即玻璃板1的第一侧面13为位于淋浴房内的内侧面,第二侧面14为位于淋浴房外的外侧面。

67.本实用新型的一种玻璃板固定结构,其可以保持玻璃板1的第一侧面13的完整性和避免凹凸不平、出现缝隙,从而使本实用新型的玻璃板1固定结构应用于淋浴房时,并将

玻璃板1的第一侧面13作为内侧面时,不会出现玻璃板1内侧面因凹凸不平或存在缝隙导致藏污纳垢的问题。同时,玻璃板1的第一侧面13与固玻型材2的第三侧面23、侧向型材6的第五侧面64共面,使本实用新型应用于淋浴房时,淋浴房的内侧面相对平整,不会凹凸不平,因而更易于清洁。

68.请参见图18

‑

图25所示,本实用新型的一种淋浴房,包括如上述本实用新型所述的玻璃板固定结构,所述玻璃板1的第一侧面13面向淋浴房内部。

69.本实施例中,所述固玻型材2具体呈l字形,但不局限于此。所述玻璃板1的数量为两个,固玻型材2的两边分别通过所述第一连接件3连接该两玻璃板11。其中一玻璃板1通过若干合页30连接有玻璃门20,该玻璃门20与另一玻璃板1侧向对接。

70.本实施例中,所述侧向型材6和贴墙型材7的数量分别为两个,两侧向型材6分别与所述两玻璃板1采用所述第二连接件5进行连接,两贴墙型材7分别立置于呈90

°

夹角的墙体10的两边,并分别与两侧向型材6一一配合。

71.本实施例中,位于玻璃板1下边的固玻型材2靠在呈l字形的石基40上。

72.本实用新型的一种淋浴房,其整个内侧面(除石基40外)非常平整,易于清洁。

73.上述实施例仅用来进一步说明本实用新型的一种玻璃板1固定结构及淋浴房,但本实用新型并不局限于实施例,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1