一种可更换的预制叠合板模具的制作方法

1.本实用新型涉及装配式建筑技术领域,尤其是一种可更换的预制叠合底板模具。

背景技术:

2.目前,叠合板构件已广泛应用于装配式建筑,叠合板是由预制底板和现浇混凝土层通过桁架筋连接、叠合而成的整体式楼板。

3.生产预制叠合板底板,一般采用钢底模和固定在底模上的侧边模具组装后浇筑混凝土。为适应不同的房间尺寸,预制混凝土叠合板的尺寸变化频繁且无规律,钢筋间距及排布不尽相同影响了模具的通用性。

4.现有整体性侧边模多采用角钢制作,根据板的尺寸,确定角钢长度,板边伸出钢筋通过在角钢上开槽来完成,侧边模具与底模通过螺栓或磁盒连接。

5.因此现有形式的角钢模具只能针对一种规格的板,无法后期改用,且角钢模具的设计工作量繁琐,模具制作成本高,加工周期长。

技术实现要素:

6.本实用新型的目的是:克服现有技术中的不足,提供一种通用性强、模具制作成本低、加工周期短的可更换的预制叠合底板模具。

7.为解决上述技术问题,本发明采用的技术方案如下:

8.一种可更换的预制叠合底板模具,所述叠合底板模具由四块相同的侧模两两垂直相交形成,每块侧模分别包括下支座和上支模,所述下支座通过磁盒固定在模台上,所述下支座与上支模的外侧边缘连接有可更换的出筋铁片,所述出筋铁片上开有若干出筋口,所述出筋铁片的长度与侧模的长度相等,所述下支座与上支模之间为可拆卸连接。

9.进一步的,所述下支座上有凸起的铁块,所述可更换的出筋铁片与铁块之间通过焊接连接。

10.进一步的,所述凸起的铁块的高度为40

‑

45mm,长度为30

‑

32mm,宽度为30

‑

32mm。

11.进一步的,所述下支座、上支模的长度为4

‑

4.5m,宽度为45

‑

55mm,厚度为8

‑

12mm。

12.进一步的,所述出筋铁片的厚度为2.8

‑

3.2mm。

13.进一步的,所述若干出筋口等间距设置。

14.进一步的,安装后,所述出筋铁片与下支座、上支模之间形成一个c字形框体。

15.进一步的,所述上支模上开有若干连接孔,所述下支座上的相应位置设置有若干连接杆,连接杆的上段有一段螺纹段,所述连接孔与连接杆之间通过螺帽连接。

16.进一步的,所述连接杆与下支座之间通过焊接或机械连接。

17.采用本实用新型的技术方案的有益效果是:

18.本实用新型中的可更换的预制叠合板模具,通过侧模两两垂直相交形成一个完整的叠合板模具,可以满足各种板尺寸的要求,显著提高了模具的通用性。

19.本实用新型中的可更换的预制叠合板模具,实际使用过程中,只需要根据项目要

求对出筋铁片进行更换,上下支座可以重复使用,显著降低了使用成本。

20.本实用新型中的可更换的预制叠合板模具,出筋铁片不仅造价低,而且开孔方便简单,节约开模时间。

21.本实用新型中的可更换的预制叠合板模具可广泛应用于预制叠合底板的设计与生产。

附图说明

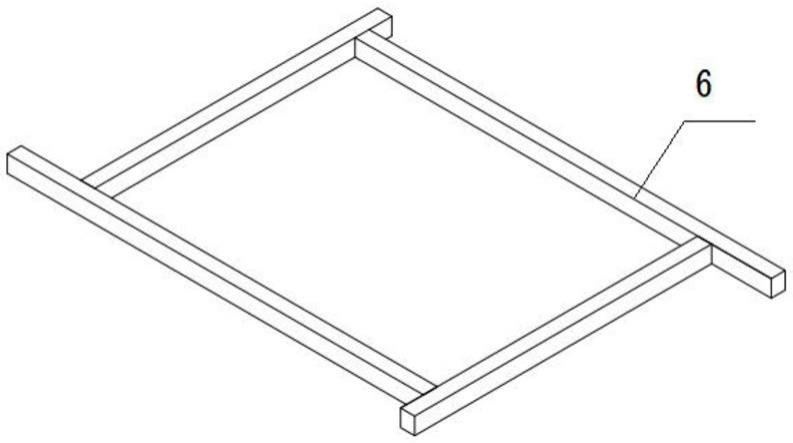

22.图1为本实用新型中的可更换的预制叠合板模具的结构示意图。

23.图2为本实用新型中的侧模的主视图。

24.图3为本实用新型中的侧模的俯视图。

25.图4为图3中的1

‑

1断面图。

26.图5为图3中的2

‑

2断面图。

27.图中:1下支座,2出筋铁片,3上支模,4出筋口,5连接孔,6侧模。

具体实施方式

28.下面结合具体实施方式和说明书附图对本实用新型中的可更换的预制叠合板模具作进一步说明。

29.请参阅图1至图5,一种可更换的预制叠合底板模具,叠合底板模具由四块相同的侧模6两两垂直相交形成,通过侧模6两两垂直相交可以组合出多样化的叠合板尺寸,模具的通用性更强,每块侧模6分别包括下支座1和上支模3,下支座1通过磁盒固定在模台上,下支座1与上支模3的外侧边缘连接有可更换的出筋铁片2,出筋铁片2上开有若干出筋口4,出筋铁片2的长度与侧模6的长度相等,下支座1与上支模3之间为可拆卸连接;安装后,出筋铁片2与下支座1、上支模3之间形成一个c字形框体,使用时,框体的开口朝向外侧,采用上述结构设计,模具设计时不用刻意为了某些叠合板尺寸而单独去设计一套模具,只需要根据项目的实际需要,例如浇筑厚度,钢筋的布设,更换不同的出筋铁片2即可,下支座1和上支模3仍旧可以重复使用,不仅提高了模具的通用性,还显著降低模具的造价成本。

30.本实用新型中的可更换的预制叠合底板模具的使用方法,包括以下步骤:

31.步骤一,对图纸进行计算与分析,确定可更换出筋铁片2的大小及钢筋间距。

32.步骤二,测量定位完成后,下支座1用磁盒进行固定;

33.步骤三,可更换出筋铁片2紧贴下支座1铁块焊接在一起。

34.步骤四,放置钢筋预埋件,对出筋口4等位置进行堵塞;

35.步骤五,放置上支模3用螺母通过连接孔5与下支座1的铁块进行连接,形成一个完整的模具;

36.步骤六,浇筑混凝土,振捣后蒸养;

37.步骤七,达到拆模条件后,预制叠合底板直接进行脱模起吊。

38.本实施例中的下支座1上有凸起的铁块,可更换的出筋铁片2与铁块之间通过焊接连接,通常情况下一个项目只需要一个型号的出筋铁片2,当一个项目结束,进行下一个项目时,将出筋铁片2从凸起的铁块上切割下来,然后再焊接符合条件的出筋铁片2即可,操作方便,且由于出筋铁片2是安装在下支座1上的凸起的铁块上的,一方面,出筋铁块的焊接和

切割效率更高,另一方面,切割出筋铁块的时候,可以避免切割过程对下支座1造成损坏。

39.本实施例中的凸起的铁块的高度为40

‑

45mm,具体可以是:40mm、41mm、42mm、43mm、44mm、45mm,长度为30

‑

32mm,具体可以是:30mm、31mm、32mm,宽度为30

‑

32mm,具体可以是:30mm、31mm、32mm,具体选择根据实际情况而定。

40.本实施例中的下支座1、上支模3的长度为4

‑

4.5m,具体可以是:4m、4.1m、4.2m、4.3m、4.4m、4.5m,宽度为45

‑

55mm,具体可以是:45mm、46mm、47mm、48mm、49mm、50mm、51mm、52mm、53mm、54mm、55mm,厚度为8

‑

12mm,具体可以是:8mm、9mm、10mm、11mm、12mm。

41.本实施例中的出筋铁片2的厚度为2.8

‑

3.2mm,具体可以是:2.8mm、2.9mm、3.0mm、3.1mm、3.2mm。

42.本实施例中的若干出筋口4等间距设置,等间距设置,不会影响出筋铁片2的的强度,当然,也可以根据项目的实际需要设置出筋口4之间的间距。

43.本实施例中的上支模3上开有若干连接孔5,下支座1上的相应位置设置有若干连接杆,连接杆的上段有一段螺纹段,连接孔5与连接杆之间通过螺帽连接;采用此结构设计,下支座1与上支模3之间的安装拆卸效率更高,且可以根据浇筑厚度的需要,来调整上支模3与下支座1之间的安装距离,操作效率更高。

44.本实施例中的连接杆与下支座1之间通过焊接或机械连接,采用此结构设计,连接杆与下支座1之间的安装更稳定,当连接杆未发生锈蚀损坏的时候,下支座1重复使用过程中并不需要对连接杆进行更换处理,这样也不会发生连接杆等零部件丢失的问题,下支座1与上支模3之间的安装拆卸效率更高。当然,本实施中的连接杆与下支座1之间也可以通过螺纹连接或者其他机械连接方式,下支座1上开有带有内螺纹的连接孔5,连接杆的下段上也设置有螺纹段,安装时,连接杆与下支座1之间通过螺纹连接。

45.对于本领域技术人员而言,显然本实用新型不限于上述示范性实验例的细节,而且在不背离本实用新型的精神和基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的同等要件的含义和范围内的所有变化囊括在本实用新型内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

46.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的权利方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1