一种预制楼梯模具的制作方法

1.本技术涉及楼梯预制设备的技术领域,尤其是涉及一种预制楼梯模具。

背景技术:

2.预制楼梯是装配式建筑的重要装配部件,装配式楼梯生产过程中,楼梯平台、斜板及踏步一体浇筑成型,能够有效增加楼梯整体的结构强度。预制楼梯在生产工厂内生产完成,然后在施工现场进行安装,从而能够有效提高装配式建筑施工的效率。

3.授权公告号为cn205660875u的实用新型专利公开了一种预制楼梯板模具,包括有上端模、踏步侧模、下端模、底模支架、底模板、固定托板、底板侧模a、底板侧模b和底板侧模c,在底模支架内设置有固定托板,在固定托板上设置有底模板,在底模板短边两侧分别通过螺栓螺接设置有上端模和下端模,在底模板长边的两侧分别通过螺栓螺接设置有踏步侧模和底板侧模,所说的底板侧模分为底板侧模a、底板侧模b和底板侧模c。

4.针对上述中的相关技术,发明人认为上述中的预制楼梯模具在使用的过程中,楼梯模具整体的高度固定,使得生产出来的预制楼梯的宽度固定,不能够根据生产的需要对楼梯模板的宽度进行调整。

技术实现要素:

5.为了使楼梯模具能够适用于不同宽度的楼梯模板的生产,本技术提供一种预制楼梯模具。

6.本技术提供一种预制楼梯模具,采用如下的技术方案:

7.一种预制楼梯模具,包括底板,所述底板长度方向的两侧对称设置有侧模,其中一所述侧模上连接有踏步模具,所述底板宽度方向的两端设置有端模,所述端模与侧模铰接,所述侧模靠近底板的一端设置有第一安装板,所述侧模远离底板的一端设置有第二安装板,所述侧模于第二安装板的上方连接侧模,上方的侧模于第一安装板上连接有插杆,第二安装板上开设有供插杆插接的插孔,所述插杆沿侧模的长度方向设置有多个,所述插孔对应插杆的数目开设。

8.通过采用上述技术方案,当需要生产不同宽度的预制楼梯时,根据所设计的楼梯宽度装配侧模的数目,使得多个侧模连接的高度符合所需要的预制楼梯的宽度,上下堆叠的侧模之间通过插杆与插孔的配合,实现实现上下层侧模之间的固定,之后将端模与相对的侧模之间连接,使得两个侧模、两个端模之间围合形成水泥浇筑的区域,从而使得楼梯模具能够适用不同宽度的预制楼梯的生产。

9.可选的, 所述插杆远离第一安装板的一端设置有直径大于插杆的限位板,所述限位板能够穿过插孔,所述插孔的一侧开设有沿第二安装板的长度方向延伸的限位槽,所述限位槽与插孔连通,所述限位槽的宽度小于限位板的宽度,所述第二安装板于限位槽的底部开设有供限位板容置的定位槽。

10.通过采用上述技术方案,当上层的侧模放置在下层模板的上端时,限位板带动插

杆插接在插孔的位置,相对下层侧模移动上层的侧模,当插杆带动限位板移动至定位槽的位置时,实现对上层侧模的固定,使得上层侧模与下层侧模之间不会出现上下位置的脱离。

11.可选的,所述第二安装板于插孔的一侧设置有朝向插孔的位置延伸的限位块,所述第二安装板于插孔远离限位槽的一侧开设有用于容置限位块的容置槽,所述容置槽内设置有推动限位块向容置槽外部移动的驱动件。

12.通过采用上述技术方案,当限位块容置在定位槽内部时,驱动件驱动限位块向容置槽的外部移动,当限位块置于插孔位置时,使得插杆受到限位块的阻碍,从而使得插杆不轻易与插孔发生分离。

13.可选的,所述驱动件为连接在容置槽槽底及限位块之间的第一弹簧。

14.通过采用上述技术方案,通过第一弹簧的设置,使得第一弹簧处于舒张状态时,推动限位块向容置槽外部移动。

15.可选的,所述限位块远离第一安装板的一侧连接有贯穿第二安装板设置的竖杆,所述相邻的竖杆之间连接有连杆。

16.通过采用上述技术方案,通过连杆的设置,当需要实现上层侧模与下层侧模之间的分离时,通过连杆带动多个限位块向容置槽内的方向移动,当限位块移动至容置槽的内部时,插杆能够移动至插孔的位置,便于实现上下层侧模的分离。

17.可选的,所述限位块设置有从靠近限位槽的一端向远离限位槽的一端倾斜向上设置的引导面。

18.通过采用上述技术方案,通过引导面的设置,当将上层侧模与下层侧模连接的过程中,限位块向插孔内部移动的过程中,限位块推动限位块的引导面,将限位块移动至容置槽的内部,从而能够有效提高限位块相对限位槽移动过程中的便捷性。

19.可选的,所述最底层侧模相背的一侧均连接有固定柱,所述固定柱内插接有沿固定柱的长度方向延伸的延伸杆,所述延伸杆上连接有具有向远离延伸杆移动趋势的插块,所述固定柱沿固定柱的长度方向开设有多个供插块插接的插接孔,所述其中一根延伸杆的上端铰接有锁定杆,所述另一侧的延伸杆上开设有供锁定杆插接的插槽,所述锁定杆远离延伸杆的一端螺纹连接有抵接于插槽外侧边沿的螺母。

20.通过采用上述技术方案,当侧模的高度根据需要改变时,拉动延伸杆,使得延伸杆的上端移动至高于最上层侧模的位置,之后将锁定杆摆动至插槽的位置,之后向靠近插槽外侧边沿的位置旋转螺母,使得锁定杆对两侧模之间进行锁定,从而能够实现对相邻两侧模之间的锁定。

21.可选的,所述延伸杆上开设有供插块容置的插槽,所述延伸杆于插槽内设置有第二弹簧,所述第二弹簧的两端分别与插槽的槽底及插块之间固定。

22.通过采用上述技术方案,通过第二弹簧的设置,使得插块处于朝向或远离插槽的方向移动,当插块置于相邻的两插槽之间的位置时,插块收缩在插槽内部,当插块移动至对应插槽的位置时,插块实现与插槽的配合,从而实现对延伸杆位置的限位。

23.综上所述,本技术包括以下至少一种有益效果:

24.1. 当需要生产不同宽度的预制楼梯时,根据所设计的楼梯宽度装配侧模的数目,使得多个侧模连接的高度符合所需要的预制楼梯的宽度,上下堆叠的侧模之间通过插杆与插孔的配合,实现实现上下层侧模之间的固定,之后将端模与相对的侧模之间连接,使得两

个侧模、两个端模之间围合形成水泥浇筑的区域,从而使得楼梯模具能够适用不同宽度的预制楼梯的生产;

25.2. 当上层的侧模放置在下层模板的上端时,限位板带动插杆插接在插孔的位置,相对下层侧模移动上层的侧模,当插杆带动限位板移动至定位槽的位置时,实现对上层侧模的固定,使得上层侧模与下层侧模之间不会出现上下位置的脱离。

附图说明

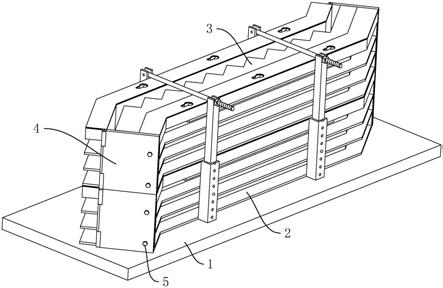

26.图1是本实施例的整体结构的结构示意图;

27.图2是本实施例凸显上下层侧模连接结构的爆炸示意图;

28.图3是本实施例凸显侧模结构的剖视示意图;

29.图4是图3中a处的放大示意图;

30.图5是本实施例凸显上下层侧模连接状态的状态示意图;

31.图6是本实施例凸显盖板结构的结构示意图;

32.图7是本实施例凸显锁定杆结构的结构示意图;

33.图8是本实施例凸显延伸杆结构的爆炸示意图。

34.附图标记说明:1、底板;2、侧模;21、第一安装板;22、第二安装板;221、插孔;222、限位槽;223、定位槽;224、容置槽;3、踏步模具;4、端模;5、螺栓;6、橡胶垫;7、插杆;71、限位板;8、限位块;81、引导面;9、第一弹簧;10、盖板;11、竖杆;12、连杆;13、固定柱;131、插接孔;14、延伸杆;141、插槽;142、安装槽;15、锁定杆;16、螺母;17、插块;18、第二弹簧。

具体实施方式

35.以下结合附图1

‑

8对本技术作进一步详细说明。

36.本技术实施例公开一种预制楼梯模具。参照图1,预制楼梯模具包括底板1,底板1长度方向的两侧对称设置有侧模2,其中一个侧模2朝向另一侧模2的一侧固定有踏步模具3,侧模2的一端铰接有端模4,在进行预制楼梯生产的过程中,端模4与相邻的侧模2之间使用螺栓5固定,使得两个侧模2、两个端模4之间围合形成供水泥浇筑的浇筑区域。

37.参照图2和图3,根据实际加工的楼梯模板的宽度的需求,在下层的侧模2的上方放置侧模2,使得两侧模2之间连接,当上下两层的侧模2连接之后,将侧模2一端的端模4摆动至两端均与相邻的侧模2接触的状态,从而使得侧模2整体围合形成浇筑区域。

38.参照图2和图4,在进行上下层的侧模2安装的过程中,在上层侧模2的下端部粘接有橡胶垫6,从而能够有效提高相邻两侧模2之间的密封性。

39.参照图2和图4,侧模2的下端设置有第一安装板21,侧模2的上端设置有第二安装板22,上层侧模2的第一安装板21上设置有竖直向下延伸的插杆7,插杆7为圆柱形杆,插杆7远离第一安装板21的一侧连接有直径大于插杆7的限位板71,第二安装板22上开设有供限位板71插接的插孔221,通过插杆7及插孔221的配合,实现上层侧模2及下层侧模2的初步固定。

40.参照图3和图4,第二安装板22于插孔221的一侧开设有与插孔221连通的限位槽222,限位槽222的宽度小于限位板71的直径,第二安装板22于限位槽222的底部开设有用于容置限位板71的定位槽223,当上层的侧模2与下层的侧模2插接之后,将上层的侧模2向限

位槽222的方向移动,当限位板71移动至定位槽223的位置时,使得限位板71固定,从而能够使得上层的侧模2不能够从竖直方向上脱离第二安装板22。当插杆7置于限位槽222的位置时,设置有踏步模具3的侧模2上下层的踏步模具3位置对应。

41.参照图4和图5,第二安装板22远离定位槽223的一侧开设有容置槽224,容置槽224整体的横截面为矩形,容置槽224内安装有限位块8,限位槽222与容置槽224的槽底之间连接有第一弹簧9,第一弹簧9的两端分别与容置槽224的槽底及限位块8的一侧连接。第一弹簧9处于自然舒张的状态时,限位块8从容置槽224内部弹出,使得限位块8置于插孔221的位置,从而能够对限位板71进行推动,从而能够进一步提高上层侧模2对下层侧模2之间连接的稳固性。

42.参照图6,第二安装板22的上方粘接有用于覆盖容置槽224的盖板10,通过盖板10的设置,使得限位块8容置在容置槽224内部,提高限位块8与第二安装板22之间连接的稳固性。

43.参照图4,限位块8上设置有从靠近限位槽222的一侧向远离限位槽222的一侧倾斜向上设置的引导面81,当限位板71向插孔221内移动时,限位板71推动限位块8向容置槽224内部移动,从而提高限位板71相对限位块8移动过程中的便捷性。

44.参照图3和图4,限位块8下端面连接有延伸至第二安装板22下板面的竖杆11,相邻的竖杆11之间连接有连杆12,当需要将上下层的侧模2进行分离时,拉动连杆12将限位块8移动至容置槽224内部,从而能够将插杆7移动至插孔221的位置,之后将上层侧模2向上拉动,从而能够实现上下层侧模2之间的分离。

45.参照图7,下层的侧模2底部的位置焊接有向上延伸的固定柱13,固定柱13沿侧模2的长度方向布设有多个,固定柱13对称设置在下层侧模2的两侧,固定柱13为中空结构,固定柱13内插接有延伸杆14,当侧模2数量增加时,将延伸杆14向固定柱13的外部拉动,使得延伸杆14的上端移动至最上层侧模2的上部。

46.参照图7,其中一延伸杆14的上端转动连接有锁定杆15,与锁定杆15相对的一侧的延伸杆14上开设有供锁定杆15插接的插槽141,当延伸杆14拉伸至侧模2的上部时,将锁定杆15转动至插槽141的位置,锁定杆15远离转动连接处的一端螺纹连接有螺母16,当锁定杆15摆动至插槽141的位置之后,将螺母16向靠近插槽141外侧边沿的位置锁紧,从而实现相邻两延伸杆14之间的固定。

47.参照图8,延伸杆14上开设有安装槽142,安装槽142内插接有插块17,插块17与安装槽142之间设置有第二弹簧18,第二弹簧18的两端分别与安装槽142的槽底和插块17的底部固定,固定柱13沿固定柱13的长度方向上开设有多个插接孔131,当沿固定柱13移动延伸杆14时,插块17在第二弹簧18的作用下弹出并插接在插接孔131内部,从而实现延伸杆14与固定柱13之间的固定。

48.本技术实施例一种预制楼梯模具的实施原理为:

49.当进行模具的装配时,将上层的侧模2与下层的侧模2配合,使得插杆7插接在插孔221内部,之后将限位板71向限位槽222的方向移动,当限位板71容置在限位槽222内部时,实现对上层侧模2的固定,当限位板71容置在限位槽222内部之后,第一弹簧9驱动限位块8向插孔221的位置移动,从而实现插杆7进一步的固定,使得楼梯模具适用于不同宽度的楼梯模板的生产。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1