一种钢结构立柱固定结构的制作方法

1.本技术涉及钢结构建筑的技术领域,尤其是涉及一种钢结构立柱固定结构。

背景技术:

2.钢结构立柱是钢结构工程的主要支撑组件,一般钢结构立柱的底部需要螺栓连接在安装基础上,在此过程中,一般需要钢结构立柱底座上的各个通孔分别对准安装基座上的各个地脚螺栓,此过程一般需要操作人员反复调整钢结构立柱的位置,操作所耗费的时间较长。

技术实现要素:

3.针对现有技术存在的不足,本技术提供一种的钢结构立柱固定结构,可通过以钢结构立柱先插入安装基础,随后进行螺栓孔位对正的方式,无需操作人员反复调整钢结构立柱的位置,提高钢结构立柱的安装效率。

4.本技术的上述申请目的是通过以下技术方案得以实现的:

5.一种钢结构立柱固定结构,包括:

6.安装基础,其中部开设有插槽;

7.长孔,开设在安装基础的顶部;

8.安装槽,开设在安装基础的一侧,长孔贯穿安装槽;

9.安装板,活动连接在安装槽内,安装板上开设有通孔;

10.固定螺栓,设置在安装基础的顶部,固定螺栓的底部伸入长孔并贯穿安装板。

11.可选的,所述长孔的水平截面呈矩形,所述长孔的水平截面长度为15cm-20cm。

12.可选的,所述长孔的水平截面的宽度大于固定螺栓的大径。

13.可选的,所述安装基础的顶部设置有压板,所述压板上开设有用于安装固定螺栓的安装孔。

14.可选的,所述安装孔的直径大于固定螺栓的大径。

15.可选的,所述压板的一侧固接有连接件,所述连接件远离压板的一端与安装板固定连接。

16.可选的,所述压板上的安装孔与安装板上的通孔同轴。

17.可选的,所述安装基础的一侧开设有让位槽,所述让位槽与安装槽垂直分布,所述让位槽贯穿安装基础的顶部,所述连接件伸入让位槽并与让位槽活动连接。

18.综上所述,本技术包括以下至少一种有益技术效果:

19.1.通过插槽、安装板、安装槽和固定螺栓的配合设置,操作人员可先完成钢结构立柱的初步放置,随后操作人员将固定螺栓的底端贯穿安装板并使用螺母预紧固定螺栓以完成钢结构立柱的安装,通过以钢结构立柱先插入安装基础,随后进行螺栓孔位对正并预紧的方式,无需操作人员反复调整钢结构立柱的位置,提高钢结构立柱的安装效率;

20.2.通过长孔的设置,长孔的水平截面呈矩形,长孔的水平截面长度和宽度均大于

固定螺栓的大径,使得立柱底座上的通孔对准长孔的概率得到了提高,从而使得操作人员能够快速的使用固定螺栓固定钢结构立柱,操作人员无需反复调整钢结构立柱的位置,从而提高钢结构立柱的安装效率;

21.3.通过安装板、压板和连接件的配合设置,压板、连接件与安装板形成刚性的整体,从而无需操作人员反复调整压板和安装板的相对位置,减少了操作人员的操作步骤,从而提高钢结构立柱的安装效率。

附图说明

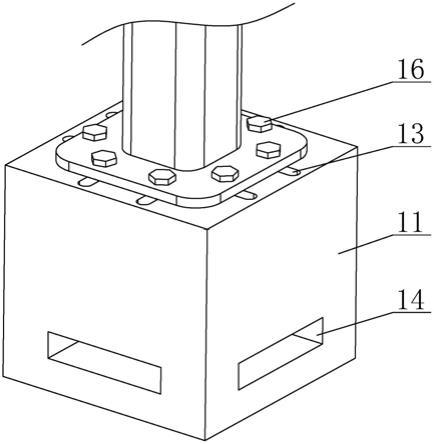

22.图1是本技术一实施方式的主视示意图;

23.图2是本技术一实施方式的爆炸示意图;

24.图3是本技术一实施方式压板的示意图;

25.图4是本技术一实施方式连接件的爆炸示意图。

26.附图标记:11、安装基础;12、插槽;13、长孔;14、安装槽;15、安装板;16、固定螺栓;17、压板;18、安装孔;19、连接件;110、让位槽。

具体实施方式

27.以下结合附图对本技术作进一步详细说明。

28.为了更加便于理解本技术实施例所展示的技术方案,现对于目前的一种钢结构立柱与固定结构的安装步骤进行说明。

29.现有的钢结构立柱一般在底部焊接底座,底座上开设有通孔,需要安装钢结构立柱时,需要首先将立柱吊起并垂直于地面,随后将底座上的通孔对准安装基础的上的锚固螺栓。

30.根据现有的施工要求规定,锚固螺栓的数量一般为8个,这就需要操作人员将底座上的通孔分别对准8个螺栓,此过程需要操作人员反复调整立柱的位置,耗费的时间和精力较大。

31.参照图1和图2,为本技术实施例公开的一种钢结构立柱固定结构,包括中部开设有插槽12的安装基础11,安装基础11的顶部开设有长孔13,安装基础11的一侧开设有安装槽14,长孔13贯穿安装槽14,安装槽14内活动连接有安装板15,安装基础11的顶部可拆卸连接有固定螺栓16,固定螺栓16的底部伸入长孔13并贯穿安装板15,安装基础11为立柱安装位置的混凝土结构地基,插槽12可用于立柱的安放。

32.下面结合具体的使用场景进行进一步介绍:

33.在使用时,操作人员先将固定螺栓16移除,随后将立柱吊起,并将立柱的一端插入插槽12,由于立柱的底座尺寸大于插槽12,故立柱的底座将压在安装基础11的顶部,此时既完成了钢结构立柱的初步放置,操作人员即可使用固定螺栓16贯穿立柱底座的通孔,使固定螺栓16的底端伸入安装槽14,随后操作人员将固定螺栓16的底端贯穿安装板15并使用螺母预紧固定螺栓16,此时钢结构立柱完成安装。

34.显然的,由于本技术实施例中固定螺栓16可拆卸,操作人员可先移除固定螺栓16,待钢结构立柱完成就位之后再进行固定螺栓16的预紧。

35.相比于现有的需要操作人员将底座上的通孔分别对准多个螺栓的安装方式而言,

本技术实施例在进行钢结构立柱安装时,只需将立柱的底部插入插槽12即可完成初步的安装,所需消耗的时间较短。

36.总的来说,本技术实施例是通过以钢结构立柱先插入安装基础,随后进行螺栓孔位对正并使用固定螺栓16预紧的方式,使得操作人员无需反复调整钢结构立柱的位置,从而提高钢结构立柱的安装效率。

37.参照图1和图2,作为本技术实施例的一种具体实施方式,长孔13的水平截面呈矩形,长孔13的水平截面长度为15cm-20cm,显然的,长孔13的水平截面长度为大于固定螺栓16的大径,也代表着固定螺栓16能够在长孔13中滑动。

38.结合具体的使用场景来看,操作人员在将立柱的一端插入插槽12后,立柱的底座将压在安装基础11的顶部,显然的,由于长孔13的水平截面呈矩形,使得立柱底座上的通孔对准长孔13的概率得到了提高,从而使得操作人员能够快速的使用固定螺栓16固定钢结构立柱,操作人员无需反复调整钢结构立柱的位置,从而提高钢结构立柱的安装效率。

39.作为本技术实施例的一种具体实施方式,长孔13的水平截面的宽度大于固定螺栓16的大径,也代表了固定螺栓16能够在长孔13范围内调整位置。

40.结合具体的使用场景来看,长孔13的水平截面的宽度大于固定螺栓16的大径,当立柱底座上的通孔在一定范围内偏离长孔13时,固定螺栓16依旧能够贯穿立柱底座和长孔13并完成安装,减小了操作人员在安装立柱底座时对底座安装位置的要求,使得操作人员无需反复调整钢结构立柱的位置,从而提高钢结构立柱的安装效率。

41.参照图3,作为本技术实施例的一种具体实施方式,安装基础11的顶部设置有压板17,压板17上开设有用于安装固定螺栓16的安装孔18,其中安装孔18根据实际情况可设置多个,结合具体的使用场景来看,操作人员在预紧固定螺栓16时,压板17位于立柱底座顶部,可充当垫板分散应力,同时,若底座单侧上需要使用多个固定螺栓16时,压板17上可开设多个安装孔18以供使用,相比于使用多个垫圈分散应力,整体式的压板17能够为多个固定螺栓16提供分散应力,从而以单一构件达成了多个构件的功能,从而减小了操作人员取用多个垫圈所需要的时间,进而提高了钢结构立柱的安装效率。

42.参照图3,作为本技术实施例的一种具体实施方式,安装孔18的直径大于固定螺栓16的大径,也代表着固定螺栓16能够在安装孔18的范围内调整自身位置。

43.结合具体的使用场景来看,当操作人员安装立柱底座时,立柱底座上的通孔可能不与安装孔18同轴,由于安装孔18的直径大于固定螺栓16的大径,使得当立柱底座上的通孔在一定范围内偏离安装孔18时,固定螺栓16依旧能够贯穿立柱底座和安装孔18并完成安装,减小了操作人员在安装立柱底座时对底座安装位置的要求,使得操作人员无需反复调整钢结构立柱的位置,从而提高钢结构立柱的安装效率。

44.参照图4,作为本技术实施例的一种具体实施方式,压板17的一侧焊接有连接件19,连接件19远离压板17的一端与安装板15焊接,使得压板17、连接件19与安装板15形成了刚性的整体。

45.结合具体的使用场景来看,当操作人员安装或调整安装板15时,由于压板17、连接件19与安装板15形成了刚性的整体,压板17将同步与安装板15运动,使得压板17始终处于安装板15的顶部,这也代表着,当操作人员完成安装板15的就位时,压板17也将同步完成就位,从而无需反复调整压板17和安装板15的相对位置,减少了操作人员的操作步骤,从而提

高钢结构立柱的安装效率。

46.在一种可能的实施方式中,连接件19为连接杆。

47.作为本技术实施例的一种具体实施方式,压板17上的安装孔18与安装板15上的通孔同轴。

48.结合具体的使用场景来看,压板17上的安装孔18与安装板15上的通孔同轴,也即固定螺栓16能够顺利的贯穿压板17和安装孔18,使得操作人员在安装固定螺栓16时更加顺利和快捷,提高了钢结构立柱的安装效率。

49.参照图4,作为本技术实施例的一种具体实施方式,安装基础11的一侧开设有让位槽110,让位槽110与安装槽14垂直分布,让位槽110贯穿安装基础11的顶部,连接件19伸入让位槽110并与让位槽110活动连接。

50.结合具体的使用场景来看,让位槽110的设置为连接件19提供了运动空间,同时也将为连接件19的运动提供限位,使得由压板17、连接件19与安装板15形成的刚性整体能够以确定的路线进行运动,操作人员无需反复调整连接件19与安装板15的位置,从而提高钢结构立柱的安装效率。

51.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1