一种减震隔震连接节点及装配式钢结构的制作方法

1.本技术涉及装配式集成建筑领域,尤其是一种减震隔震连接节点及装配式钢结构。

背景技术:

2.钢结构模块化建筑是一种新型装配式建筑,随着装配式建筑的发展,仅依靠钢结构模块自身很难满足高层建筑抗震性能的要求;因此,上下相邻的两钢结构模块可以通过依附于巨型框架来进行有效连接。具体地,上下相邻的两钢结构模块分为上钢模块和下钢结构模块。通过在巨型框架上设置一根同时与上钢模块和下钢结构模块的巨型钢梁,即可实现上钢模块和下钢结构模块之间的有效连接。

3.但巨型钢梁本身属于刚性较强的结构,对于缓冲地震等情况下传递来的震动能力较差,以致于钢结构模块减震抗震效果。

技术实现要素:

4.为了改善现有技术中钢结构模块化建筑的减震抗震效果不佳的问题,本技术提供一种减震隔震连接节点及装配式钢结构。

5.第一方面,本技术提供一种减震隔震连接节点,采用如下的技术方案:

6.一种减震隔震连接节点,包括巨型钢梁以及抗震机构,所述抗震机构用于将两个相邻的钢结构模块固接在所述巨型钢梁上;所述抗震机构包括橡胶支座以及粘滞阻尼器,橡胶支座包括自上而下设置的上底座、层叠橡胶以及下底座,所述下底座固接在所述巨型钢梁上,所述上底座用于连接上钢模块的下端;粘滞阻尼器具有接梁端以及接模块端,所述接梁端固接在所述巨型钢梁上,所述接模块端用于连接所述下钢模块的上端。

7.通过采用上述方案,橡胶支座将上钢模块连接在巨型钢梁上,配合设置的粘滞阻尼器将相邻的下钢模块连接在同一根巨型钢梁上,所述橡胶支座主要对重力方向的受震冲击力进行耗散,受震时通过层叠橡胶缓冲重力方向的冲击力;所述粘滞阻尼器在整体结构受震时,主要对水平方向的受震冲击力进行耗散;所述减震隔震连接节点中,粘滞阻尼器与橡胶支座的配合使用对于震动产生的能量进行了多重耗散,提升了结构的隔震减震性能,起到了安全可靠的连接效果。

8.可选的,所述巨型钢梁上具有上翼缘以及下翼缘,所述上翼缘与所述下翼缘平行布置,所述下底座通过卡接、扣接或螺纹连接在巨型钢梁的上翼缘。

9.通过采用上述方案,所述橡胶支座通过卡接或扣接的方式与巨型钢梁连接,施工快捷,提高了装配效率;所述橡胶支座通过高强度螺栓与巨型钢梁的连接方式十分稳定,受力性能好,有效的提高了连接节点的稳定性。

10.可选的,所述巨型钢梁上还包括腹板,所述腹板连接所述上翼缘与所述下翼缘,所述腹板上设置有加劲肋;所述接梁端固定在所述加劲肋上。

11.通过采用上述方案,在巨型钢梁腹板上设置加劲肋,并将粘滞阻尼器固接在加劲

肋上为结构附加阻尼,相较于传统方案中将粘滞阻尼器直接安装在巨型钢梁上,受到冲击力时可能导致局部负载超过接梁端与巨型钢梁接触处的承载能力,从而导致连接节点损坏,整体结构受损,本技术的方案中粘滞阻尼器的接梁端连接在加劲肋上,整体结构受震时,水平方向上巨型框架与钢结构模块相对位移的趋势被粘滞阻尼器所缓冲,由于接梁端连接在加劲肋上,而加劲肋能承受相较于巨型钢梁更大的局部负载,故而连接节点所能承受的冲击力更大,提升了连接节点的可靠性。

12.可选的,所述粘滞阻尼器的数量为偶数个,多个所述粘滞阻尼器对称设置于所述加劲肋的两侧。

13.通过采用上述方案,相较于粘滞阻尼器非对称式的布置方式,本技术中使用粘滞阻尼器对称的布置方式,在所述加劲肋的两侧对称的布置粘滞阻尼器,在整体结构受震时,两侧的粘滞阻尼器工作中,多个阻尼器本身不会产生额外的扭转力而导致对节点的损坏,减少了结构产生的扭转,减轻了结构受震反应,提高了结构的抗震减震性能。

14.可选的,所述橡胶支座的铅垂线位于所述加劲肋的平面上。

15.通过采用上述方案,橡胶支座在与巨型钢梁上翼缘上产生的局部荷载被加劲肋所承受,提高了巨型钢梁的局部稳定性,进一步提高了连接的稳定性。

16.第二方面,本技术提供一种装配式钢结构,采用如下的技术方案:

17.一种装配式钢结构,包括连接组件、钢结构模块以及两个以上所述的减震隔震连接节点;所述钢结构模块包括顶梁以及底梁,所述钢结构模块分为上钢模块与下钢模块,所述橡胶支座连接上钢模块的底梁与所述上翼缘,所述粘滞阻尼器连接下钢模块的顶梁与所述加劲肋。

18.通过采用上述方案,橡胶支座固接在上钢模块的底梁上,粘滞阻尼器固接在下钢模块的顶梁上,相邻的钢结构模块通过多个连接节点相固定,进一步的提高了钢结构模块与巨型框架之间连接的稳定性,通过连接节点的减震能力进一步提升了装配式钢结构装配抗震能力的可靠性。

19.可选的,钢结构模块固定设置有多根间隔分布的钢柱,所述钢柱沿重力方向贯穿钢结构模块,所述连接组件装配于所述钢柱上。

20.通过采用上述的方案,钢结构模块通过在顶梁以及底梁上设置连接节点,与巨型钢梁相连以提升稳定性的同时,钢结构模块本身整体通过多根钢柱作为支撑,提升了钢结构模块整体的受力性能,使得整体结构的关联性更高,支撑更稳定。

21.可选的,所述连接组件包括连接板以及连接杆,所述连接板的数量有两块,其中一块所述连接板固接于所述上底座,另一块所述连接板安装在所述钢柱与所述顶梁的连接处,所述连接杆沿重力方向安装在所述钢柱上,所述连接杆将上下两个连接板固定连接;所述连接杆贯穿所述底梁,所述连接杆将所述底梁与所述橡胶支座相连。

22.通过采用上述方案,传统的简单的将橡胶底座与底梁相连的方式,在受震时,可能存在连接不稳定和局部负载过大而导致连接结构被破坏的情况;本技术中钢柱贯穿整体钢结构模块所述底梁,进一步将底梁稳定的固接在相交底座上的同时,在整体结构受到冲击时,所受到的冲击力能够较为完整的传导至橡胶支座上,橡胶支座能更好的承受并耗散冲击力,从而起到了提升抗震性能的效果。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.橡胶支座主要对重力方向的受震冲击力进行耗散,受震时通过层叠橡胶缓冲重力方向的冲击力;粘滞阻尼器在整体结构受震时,主要对水平方向的受震冲击力进行耗散,二者的配合使用对于震动产生的能量进行了多重耗散,提升了结构的隔震减震性能;

25.2.整体结构受震时,水平方向上巨型框架与钢结构模块相对位移的趋势被粘滞阻尼器所缓冲,由于接梁端连接在加劲肋上,而加劲肋能承受相较于巨型钢梁更大的局部负载,故而连接节点所能承受的冲击力更大,提升了连接节点的可靠性;

26.3.在加劲肋的两侧对称的布置粘滞阻尼器,在整体结构受震时,两侧的粘滞阻尼器工作时不会产生额外的扭转力而导致对节点的损坏,防止结构产生扭转增大结构受震反应,进一步提高了结构的抗震减震性能;

27.4.钢柱贯穿整体钢结构模块所述底梁,进一步将底梁稳定的固接在相交底座上的同时,在整体结构受到冲击时,所受到的冲击力能够较为完整的传导至橡胶支座上,橡胶支座能更好的承受并耗散冲击力,从而起到了进一步提升抗震性能的效果。

附图说明

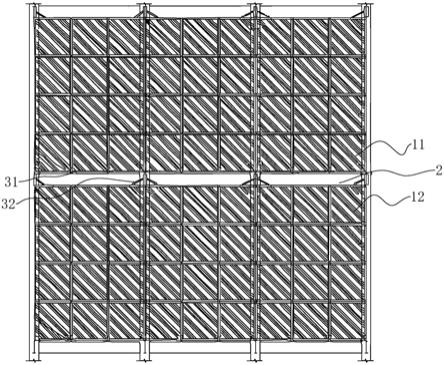

28.图1是本技术实施例的总体结构示意图;

29.图2是本技术实施例粘滞阻尼器的连接示意图,其展示的是粘滞阻尼器、巨型钢梁以及顶梁的连接关系;

30.图3是本技术实施例橡胶支座的连接示意图,其展示的是橡胶支座、巨型钢梁以及底梁的连接关系。

31.图中:11、上钢模块;12、下钢模块;13、顶梁;14、底梁;

32.2、巨型钢梁;21、上翼缘;22、下翼缘;23、腹板;231、加劲肋;

33.3、抗震机构;31、橡胶支座;32、粘滞阻尼器;

34.311、上底座;312、层叠橡胶;313、下底座;

35.321、接梁端;322、接模块端;

36.4、连接组件;41、连接板;42、连接杆;5、钢柱。

具体实施方式

37.以下结合附图图1-3对本技术进一步详细说明。

38.本技术实施例公开一种减震隔震连接节点,用于连接上下两个相邻的两个钢结构模块,以使上下相邻的两个钢结构模块实现连接的同时具有减震隔震的效果。为了便于位置的叙述,在本实施例中,两个钢结构模块根据其上下位置分为上钢模块11以及下钢模块12。每个钢结构模块均具有顶梁13以及底梁14。

39.参照图1,一种减震隔震连接节点,包括巨型钢梁2以及抗震机构3,抗震机构3用于将上钢模块11和下钢模块12固接在同一根巨型钢梁2上。

40.参照图2和图3,巨型钢梁2上包括上翼缘21、下翼缘22以及连接上翼缘21和下翼缘22的腹板23,上翼缘21与下翼缘22平行布置;腹板23长度方向的一端与上翼缘21固定连接且长度方向的另一端与所述下翼缘22固定相连,腹板23上设置有加劲肋231,加劲肋231位于上翼缘21和下翼缘22之间;上翼缘21用于与上钢模块的底梁14连接,下翼缘22用于与下钢模块的顶梁13连接。

41.对应的,抗震机构3包括橡胶支座31以及粘滞阻尼器32,橡胶支座31连接上翼缘21与上钢模块的底梁14,粘滞阻尼器32连接下翼缘22与下钢模块的顶梁13。

42.粘滞阻尼器32用于缓冲水平方向上的震动,为了实现该效果,粘滞阻尼器32的两端分别定义为接梁端321以及接模块端322,接梁端321用于连接巨型钢梁2,接模块端322用于连接钢结构模块。接模块端322固接在下钢结构模块的顶梁13上,接梁端321固接在加劲肋231上;粘滞阻尼器32倾斜设置以使粘滞阻尼器32、巨型钢梁2以及下钢模块的顶梁13之间形成稳定的三角结构。粘滞阻尼器32的数量为偶数个,偶数个粘滞阻尼器32对称设置在加劲肋231的两侧,以使受到地震冲击时,粘滞阻尼器32在水平方向上工作以缓冲水平方向的冲击力,并且多个粘滞阻尼器32之间不会产生额外的扭转力以损坏连接结构。

43.橡胶支座31从上到下依次设置有上底座311,层叠橡胶312以及下底座313;上底座311固接有上钢结构模块的底梁14,下底座313通过卡接、扣接或螺纹连接在所述巨型钢梁2上;本技术实施例中,下底座313通过两个以上高强度螺栓固接在巨型钢梁2上;在同一个抗震机构3中,橡胶支座31的铅垂线位于加劲肋231所在的平面上,受力更均衡抗震效果更好。

44.本技术提供的减震隔震连接节点,当重力方向的震动传递过来的时,橡胶支座的层叠橡胶受力而被压缩,在此过程中层叠橡胶通过本身附带的阻尼对重力方向的冲击力进行了耗散,从而达到了减震的效果;当水平方向的冲击力传递过来时,粘滞阻尼器受力而被压缩,粘滞阻尼器将动能转化成热能,将水平方向上的冲击力耗散,进一步提升了连接节点减震的能力。

45.本技术实施例还公开一种装配式钢结构。

46.参照图2和图3,一种装配式钢结构,包括钢结构模块、连接组件4以及两个以上上述的减震隔震连接节点。

47.钢结构模块均具有顶梁13以及底梁14,顶梁13以及底梁14之间平行设置。钢结构模块固定设置有多根间隔分布的钢柱5,钢柱5沿重力方向竖直贯穿钢结构模块,每根钢柱5均与顶梁13连接的同时与底梁14连接,从而对顶梁13和底梁14之间起辅助加固作用。

48.参照图1和图3,在本实施例中,钢结构模块的数量为两个,两个钢结构模块根据其上下位置分为上钢模块11以及下钢模块12。减震隔震连接节点位于上钢模块11和下钢模块12之间。上钢模块11和下钢模块12之间的多个减震隔震连接节点在水平方向上呈矩阵分布。

49.上钢模块11的钢柱与下钢模块12的钢柱数量相同且一一对应。上钢模块11的钢柱与位置对应的下钢模块12的钢柱连接同一连接节点上。一个连接节点连接对应的上钢模块11和对应的下钢模块12时,上钢模块11的钢柱的下端固接在对应抗震机构3的橡胶支座31的上端,下钢模块12的钢柱的上端固接于对应抗震机构3的巨型钢梁2的下端。在本实施例中,巨型钢梁2一体成型于巨型框架,从而进一步提高连接节点的安装稳定性。

50.为了便于单个钢结构模块的生产,每个钢结构模块的下端连接一个连接节点的橡胶支座31且上端连接有另一连接节点的巨型钢梁2和粘滞阻尼器32。连接组件4用于同一钢结构模块上的粘滞阻尼器32和橡胶支座31,以达到提升整体结构的整体性和稳定性的效果。

51.具体地,连接组件4包括连接板41以及连接杆42,连接杆42将上下两个连接板41固定连接,连接杆42沿重力方向安装在所述钢柱5上。

52.橡胶支座31的上底座311上固定安装有连接板41,对应设置的钢柱5与顶梁13连接处固定安装有另一连接板41;连接杆42穿过底梁14从而将底梁14固定安装在所述橡胶支座31上。

53.本技术提供的装配式钢结构,对应减震抗震连接节点设置有多根钢柱,钢柱贯穿钢结构模块并固接在抗震机构上,使得结构的整体性更好,在受震时,贯穿于钢结构模块的钢柱提升了整体的稳定性,将所受到的冲击力均匀的分摊至各处,并且钢柱本身也起到了支撑效果,提高了整体结构的抗震性能。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1