一种外层幕墙为UHPC材质的双层幕墙系统的制作方法

一种外层幕墙为uhpc材质的双层幕墙系统

技术领域

1.本实用新型涉及建筑工程技术领域,尤其涉及一种外层幕墙为uhpc材质的双层幕墙系统。

背景技术:

2.常见双层幕墙一般为双层玻璃幕墙或外层为铝板幕墙内层为玻璃幕墙的双层幕墙,以超高性能混凝土(uhpc)为外层幕墙主要材料的双层幕墙还不常见,但uhpc材质的外层幕墙因其具有的耐久性、美观性、可塑性、自清洁型等优良特点已有了越来越被广泛应用的趋势,但uhpc材质的幕墙板不透光,容易影响建筑内部采光,在安装时基层常用钢龙骨进行安装,固定方式常用螺栓、胀栓、锚栓等等形式不一,安装过程中需焊接,锚固等复杂操作,板材安装后调平困难,工艺复杂,工作效率低下,而且安装后对幕墙板的维护检修困难,没有合适的位置供操作人员进行操作。

3.因此如何解决上述技术问题就成为本实用新型面临的课题。

技术实现要素:

4.为了解决现有技术的不足,本实用新型提供了一种安装简便、易于调平,方便检修、透光性能好的外层幕墙为uhpc材质的双层幕墙系统。

5.本实用新型解决其技术问题所采用的技术方案是:本实用新型提供了一种外层幕墙为uhpc材质的双层幕墙系统,包括固定连接于靠近立面墙一侧的内层幕墙板,所述立面墙上设置有预埋板,所述预埋板固定连接有朝向外侧的“t”型的钢托件,所述钢托件延伸至所述内层幕墙板的外侧;

6.所述钢托件远离所述立面墙体一端两侧对称固定连接有可调挂件,两侧的所述可调挂件远离所述钢托件一端之间固定连接有水平设置的挂点螺栓;

7.所述内层幕墙板的外侧设置有uhpc材质的外层幕墙板,所述外层幕墙板的横向两侧靠近边缘处对称设置有朝向内侧的可调挂钩,位于横向两块相邻的所述内层幕墙板上贴近的两个所述可调挂钩分别挂接于同一所述挂点螺栓的两侧;

8.所述外层幕墙板设置有窗洞,所述窗洞内设置有钢化玻璃;

9.所述外层幕墙板上下两侧分别设置有卡件和卡槽,上下相邻的两块所述外层幕墙板通过所述卡件和所述卡槽插接配合;

10.所述钢托件的顶部搭设有水平设置的检修马道。

11.所述钢托件包括水平设置的横板,所述横板底部中心部固定连接有与所述横板相互垂直且长度相同的立板;

12.所述立板连接所述预埋板一侧的中心处两侧对称固定连接有加强板;

13.所述横板两侧对称开设有与横向相邻两个所述内层幕墙板配合的槽口;

14.所述立板远离所述预埋板一端的两侧对称固定连接有锯齿朝向外侧的锯齿板,所述锯齿板前后两侧对称开设有贯穿另一个所述锯齿板的长圆孔;

15.所述长圆孔的方向为由内之外水平设置。

16.所述可调挂件包括竖直设置的夹板,所述夹板的内侧设置有与所述锯齿板配合的锯齿结构;

17.所述夹板前后两侧对应所述长圆孔开设有贯穿的第一连接孔,位于所述立板两侧的所述夹板上的所述第一连接孔与对应的所述长圆孔之间设置有连接螺栓;

18.所述夹板远离所述立面墙一侧固定连接有朝向外侧的连接板,所述连接板上开设有贯穿的第二连接孔,位于所述立板两侧的两个所述连接板通过所述第二连接孔及穿设于所述第二连接孔内的挂点螺栓进行固定连接。

19.所述可调挂钩包括预埋在所述外层幕墙板内的第一钉状结构板,所述第一钉状结构板固定连接有位于所述外层幕墙板内侧且开口朝下设置竖长状的钩槽,所述钩槽与所述挂点螺栓卡接配合;

20.所述钩槽上方固定连接有固定螺母,所述固定螺母的中心轴线与所述挂点螺栓的中心轴线相互垂直,所述固定螺母内侧螺纹配合有调节螺杆;

21.对应所述固定螺母的底部在所述挂点螺栓的两侧外部均套设且滑动配合有钢质的套筒,所述套筒外壁与所述调节螺杆的底部配合。

22.所述挂点螺栓的外侧套设有与其滑动配合的水平限位器,所述水平限位器与所述挂点螺栓的相对位置通过内六角螺栓进行固定;

23.所述限位器位于两个所述套筒之间;

24.所述水平限位器的轴向长度与两个相邻的所述可调挂钩的间距相同。

25.所述外层幕墙板内植入有钢筋。

26.所述卡件与所述卡槽之间设置有橡胶垫;

27.所述卡件底部固定连接有预埋至所述外层幕墙板内的第二钉状结构板。

28.所述钢化玻璃的四个角部设置有圆孔,通过带有金属垫片的自攻丝穿孔所述圆孔与所述外层幕墙板框架固定连接;

29.所述钢化玻璃与所述外层幕墙板框架的接触部分设置有第一耐候密封胶。

30.两个相邻的所述外层幕墙板之间的拼缝处内设置有泡沫棒,所述拼缝处的外侧设置有第二耐候密封胶。

31.本实用新型实际使用时:对预埋板进行放线定位,预埋板根据现场放线定位依次排布使用膨胀螺栓与立面墙固定形成在挂件生根点排布,然后将钢托件焊接至预埋板上的固定位置,按照设计方案位置进行排布,位置尽量准确,把可调挂件的夹板带有锯齿一侧与锯齿板贴合相互咬合,便于挂件系统的固定。将可调挂件的第一连接孔螺栓孔与钢托件的长圆孔对齐,并进行前后调平保证可调挂件的位置符合方案要求,将两个连接螺栓穿入第一连接孔及长圆孔内,拧紧螺母进行固定。可调挂钩的第一钉状板结构部分预埋至外层幕墙板中,根据需要,外层幕墙板可以做成各种透光的构造,可调挂钩预埋进外层模板中的钉状结构增强抓力,将可调挂钩钩槽挂在挂点螺栓上,且相邻的两块外层幕墙板的可调挂钩分别处在挂点螺栓的水平限位器两侧,调整好外层幕墙板的左右位置后将水平限位器上的内六角螺栓拧紧固定,水平限位器的宽度与两个相邻可调挂钩的间隙基本相同,可通过提前将可调挂钩预埋至外层幕墙内的位置控制外层幕墙板之间的间隙大小,外层幕墙板依次挂装后通过水平限位器的约束可以防止外层幕墙板左右滑动,通过调节调节螺杆,控制可

调挂钩的垂直高度从而带动外层幕墙板,调整面层的水平高度。

32.外层幕墙板框架透光窗内部钢化玻璃与外层幕墙板接触的部分提前使用第一耐候密封胶涂抹,将钢化玻璃安放至适当位置后,将带金属垫片的自攻丝穿过钢化玻璃的四个角的圆孔,打在外层幕墙板框架上,在两个相邻的外层幕墙板的竖向拼缝处塞入泡沫棒并使用第二耐候密封胶对拼缝进行密封,外层幕墙板顶部和底部通过卡件和卡槽卡接,卡件底部设有用于增强抓力的第二钉状结构预埋进外层幕墙板的框体结构中,卡件与卡槽之间设置橡胶垫片以降低幕墙板块间的脆性连接。

33.本实用新型的有益效果为:

34.1、本实用新型施工简单,操作灵活,可提高现场施工效率,可进行6个方向的定位调整,可以满足对建筑外观质量要求较高的项目;

35.2、本实用新型不仅结构稳定牢靠、设计合理,而且独特的挂接设计更便于单元式混凝土幕墙板块的调节、维修、更换,钢托件可以满足多数场景下的受力需求,抗弯能力强,靠近预埋板处的加强板结构有利于增强整体钢托件与预埋板之间的抗剪性能,结构稳固,锯齿状钢板配合长圆孔构造设计方便外层幕墙板前后调节,钢托件上部水平横板利于布设马道篦子,便于双层幕墙进行清理和检修,将预埋有可调挂钩的外层幕墙板单元体预制板块挂装到挂点螺栓上,可调挂钩在挂点螺栓上左右可调整位置,在进行调平后可通过水平限位器进行固定,可以保证竖向通缝宽度一致。在可调挂钩上设置有垂直向调节螺杆,调节螺杆可以调整挂点螺栓与可调挂钩的距离,从而调节外层幕墙板1单元体板块的高度,保证横向通缝宽度一致;

36.3、本实用新型克服了uhpc幕墙板透光性以及密封性不好解决的问题,在超高性能混凝土板块上开设窗口,使用耐候密封胶和自攻丝将钢化玻璃固定至外层幕墙板单元体板块窗口处,防止雨水渗漏,解决了混凝土幕墙的采光问题;

37.4、本实用新型上下外层幕墙板的连接简便稳定,通过幕墙板上下两块通过卡件与卡槽相互咬合,保证幕墙整体的稳定性与平整度,卡件与卡槽之间设置橡胶垫降低外层幕墙板块间的脆性连接。

附图说明

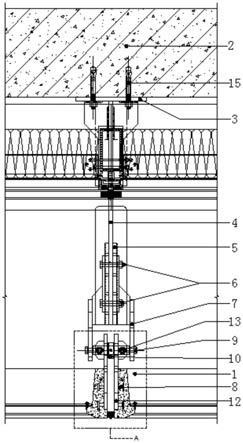

38.图1为本实用新型横向剖面结构示意图。

39.图2为图1的a区放大示意图。

40.图3为本实用新型纵向剖面结构示意图。

41.图4为图4的a区放大示意图。

42.图5为本实用新型钢托件的立体结构示意图。

43.图6为本实用新型可调挂件的立体结构示意图。

44.图7为本实用新型可调挂钩的立体结构示意图。

45.图8为本实用新型挂接位置拆解立体结构示意图。

46.图9为本实用新型钢化玻璃安装位置结构示意图。

47.其中,附图标记为:1、外层幕墙板;2、立面墙;3、预埋板;4、钢托件;401、横板;402、立板;403、加强板;404、槽口;5、锯齿板;6、连接螺栓;7、可调挂件;701、夹板;702、第一连接孔;703、连接板;704、第二连接孔;705、套筒;706、内六角螺栓;8、第一钉状结构板;9、挂点

螺栓;10、水平限位器;11、长圆孔;12、可调挂钩;1201、钩槽;1202、固定螺母;13、调节螺杆;14、检修马道;15、膨胀螺栓;16、内层幕墙板;17、自攻丝;18、第一耐候密封胶;19、金属垫片;20、钢筋;21、卡槽;22、泡沫棒;23、第二耐候密封胶;24、卡件;25、第二钉状结构板;26、橡胶垫;27、钢化玻璃;28、窗洞。

具体实施方式

48.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

49.参见图1至图9所示,本实用新型是一种外层幕墙为uhpc材质的双层幕墙系统,包括固定连接于靠近立面墙2一侧的内层幕墙板16,立面墙2上设置有预埋板3,预埋板3固定连接有朝向外侧的“t”型的钢托件4,钢托件4延伸至内层幕墙板16的外侧,钢托件4远离立面墙体2一端两侧对称固定连接有可调挂件7,两侧的可调挂件7远离钢托件4一端之间固定连接有水平设置的挂点螺栓9,内层幕墙板16的外侧设置有uhpc材质的外层幕墙板1,外层幕墙板1内植入有钢筋20,外层幕墙板1的横向两侧靠近边缘处对称设置有朝向内侧的可调挂钩12,位于横向两块相邻的内层幕墙板16上贴近的两个可调挂钩12分别挂接于同一挂点螺栓9的两侧,外层幕墙板1设置有窗洞28,窗洞28内设置有钢化玻璃27,钢化玻璃27的四个角部设置有圆孔,通过带有金属垫片19的自攻丝17穿孔圆孔与外层幕墙板1框架固定连接,钢化玻璃27与外层幕墙板1框架的接触部分设置有第一耐候密封胶18,外层幕墙板1上下两侧分别设置有卡件24和卡槽21,上下相邻的两块外层幕墙板1通过卡件24和卡槽21插接配合,卡件24与卡槽21之间设置有橡胶垫26,卡件24底部固定连接有预埋至外层幕墙板内的第二钉状结构板25,两个相邻的外层幕墙板1之间的拼缝处内设置有泡沫棒22,拼缝处的外侧设置有第二耐候密封胶23,钢托件4的顶部搭设有水平设置的检修马道14。

50.钢托件4包括水平设置的横板401,横板401底部中心部固定连接有与横板401相互垂直且长度相同的立板402,立板402连接预埋板3一侧的中心处两侧对称固定连接有加强板403,横板401两侧对称开设有与横向相邻两个内层幕墙板16配合的槽口404,立板402远离预埋板3一端的两侧对称固定连接有锯齿朝向外侧的锯齿板5,锯齿板5前后两侧对称开设有贯穿另一个锯齿板5的长圆孔11,长圆孔11的方向为由内之外水平设置。

51.可调挂件7包括竖直设置的夹板701,夹板701的内侧设置有与锯齿板5配合的锯齿结构,夹板701前后两侧对应长圆孔11开设有贯穿的第一连接孔702,位于立板402两侧的夹板701上的第一连接孔702与对应的长圆孔11之间设置有连接螺栓6,夹板701远离立面墙2一侧固定连接有朝向外侧的连接板703,连接板703上开设有贯穿的第二连接孔704,位于立板402两侧的两个连接板703通过第二连接孔704及穿设于第二连接孔704内的挂点螺栓9进行固定连接。

52.可调挂钩12包括预埋在外层幕墙板1内的第一钉状结构板8,第一钉状结构板8固定连接有位于外层幕墙板1内侧且开口朝下设置竖长状的钩槽1201,钩槽1201与挂点螺栓9卡接配合,钩槽1201上方固定连接有固定螺母1202,固定螺母1202的中心轴线与挂点螺栓9的中心轴线相互垂直,固定螺母1202内侧螺纹配合有调节螺杆13,对应固定螺母1202的底部在挂点螺栓9的两侧外部均套设且滑动配合有钢质的套筒705,套筒705外壁与调节螺杆13的底部配合。挂点螺栓9的外侧套设有与其滑动配合的水平限位器10,水平限位器10与挂点螺栓9的相对位置通过内六角螺栓706进行固定,限位器10位于两个套筒(705)之间,水平

限位器10的轴向长度与两个相邻的可调挂钩12的间距相同。

53.本实用新型实际使用时:对预埋板3进行放线定位,预埋板3根据现场放线定位依次排布使用膨胀螺栓15与立面墙2固定形成在挂件生根点排布,然后将钢托件4焊接至预埋板3上的固定位置,按照设计方案位置进行排布,位置尽量准确,把可调挂件7的夹板701带有锯齿一侧与锯齿板5贴合相互咬合,便于挂件系统的固定。将可调挂件7的第一连接孔702螺栓孔与钢托件4的长圆孔11对齐,并进行前后调平保证可调挂件7的位置符合方案要求,将两个连接螺栓6穿入第一连接孔及长圆孔内,拧紧螺母进行固定。可调挂钩12的第一钉状板结构8部分预埋至外层幕墙板1中,根据需要,外层幕墙板1可以做成各种透光的构造,可调挂钩12预埋进外层模板中的钉状结构8增强抓力,将可调挂钩12钩槽1201挂在挂点螺栓9上,且相邻的两块外层幕墙板1的可调挂钩12分别处在挂点螺栓9的水平限位器10两侧,调整好外层幕墙板1的左右位置后将水平限位器10上的内六角螺栓706拧紧固定,水平限位器10的宽度与两个相邻可调挂钩12的间隙基本相同,可通过提前将可调挂钩12预埋至外层幕墙1内的位置控制外层幕墙板1之间的间隙大小,外层幕墙板1依次挂装后通过水平限位器10的约束可以防止外层幕墙板1左右滑动,通过调节调节螺杆13,控制可调挂钩12的垂直高度从而带动外层幕墙板1,调整面层的水平高度。

54.外层幕墙板1框架透光窗内部钢化玻璃27与外层幕墙板1接触的部分提前使用第一耐候密封胶18涂抹,将钢化玻璃安放至适当位置后,将带金属垫片19的自攻丝17穿过钢化玻璃的四个角的圆孔,打在外层幕墙板1框架上,在两个相邻的外层幕墙板1的竖向拼缝处塞入泡沫棒22并使用第二耐候密封胶23对拼缝进行密封,外层幕墙板1顶部和底部通过卡件24和卡槽21卡接,卡件24底部设有用于增强抓力的第二钉状结构25预埋进外层幕墙板1的框体结构中,卡件34与卡槽21之间设置橡胶垫片26以降低幕墙板块间的脆性连接。

55.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1