预制单向肋梁空心板连接节点的制作方法

1.本实用新型涉及空心楼盖技术领域,具体是涉及了一种预制单向肋梁空心板连接节点。

背景技术:

2.装配式建筑已成为建筑行业的潮流趋势,国家大力支持装配式建筑的发展。随着装配式的发展,预制叠合楼板已广泛应用于现有建筑物中,但以住宅居多,现有技术的预制楼板普遍存在如下问题:

3.一是预制叠合楼板用到大跨度结构中,需要设置次梁,这势必影响到结构净高,且传给主梁集中荷载,使主梁存在剪力突变,不利于主梁受力,又影响建筑内部的美观;

4.二是采用的空心楼盖还是传统方式建造,产生资源浪费与环境污染,耗费大量人力物力,既不经济又不环保,现有预制叠合楼板四周均伸出钢筋,在搬运运输过程中极有可能造成钢筋折断,造成构件的浪费。

技术实现要素:

5.本实用新型为了解决上述问题,提供了一种预制单向肋梁空心板连接节点,保证了空心板的整体受力性能,满足了大跨度建筑的装配式要求,预制底板内铺设的钢筋无需伸出预制底板外,方便运输和安装,施工时,通过本结构进行拼接,保证楼盖承重性能的前提下,显著提高了施工效率。

6.本实用新型采用的技术方案是,提供了一种预制单向肋梁空心板连接节点,包括预制底板、设置在预制底板上的预制肋梁、设置在预制肋梁之间的填充体、设置在填充体上端的现浇叠合层和设置在空心板拼接位置的现浇肋梁,所述预制底板内还设置有预留短筋,预留短筋横向设置且一端向上弯折并伸入现浇肋梁内,所述现浇肋梁内设置有钢筋结构,所述钢筋结构借助预留短筋固定。

7.所述钢筋结构包括箍筋、设置在箍筋上的上纵筋和下纵筋,所述箍筋截面呈矩形结构,上纵筋设置于箍筋内侧上端,下纵筋设置于箍筋内侧下端。

8.所述预制底板内交叉设置有横筋和纵筋,所述预留短筋与横筋固定且弯折处内侧与纵筋固定。

9.所述预制底板内至少一根纵筋位于箍筋下端。

10.所述箍筋为方形螺旋箍筋。

11.所述空心板之间为间隙设置且浇筑有抗裂砂浆。

12.所述预制底板上端侧沿上设置有凹槽,凹槽内壁呈l型。

13.所述预制底板下端侧沿上设置有压槽,压槽内壁呈l型。

14.所述压槽内设置有网格布和砂浆层。

15.所述预制肋梁上对应设置有布线孔。

16.本实用新型的有益效果是:

17.1、本实用新型连接节点通过现浇肋梁形成密拼节点将空心板的预制底板连接起来,连接强度提高,施工方便、快捷。

18.2、工厂制作预制底板和预制肋梁,同时在预制底板上加装预留短筋,预制底板上除了预留短筋之外,其他的钢筋均不伸出底板外,方便运输,施工时,借助预留短筋直接进行固定箍筋进行现浇肋梁的浇筑,施工显著提高,而且布筋方便,进一步提高空心板的拼接强度。

19.3、施工时,通过凹槽对箍筋定位和限位,通过预留短筋对箍筋初步固定,施工简单、方便,进一步提高了施工效率。

20.4、空心板拼接时,预制底板之间为间隙设置,借助压槽铺设网格布和模板,在间隙内浇筑抗裂砂浆,保证连接强度和一体性,防止接缝过窄,灌浆量小不方便,而且可以避免产生直缝,影响连接强度和保温性。

附图说明

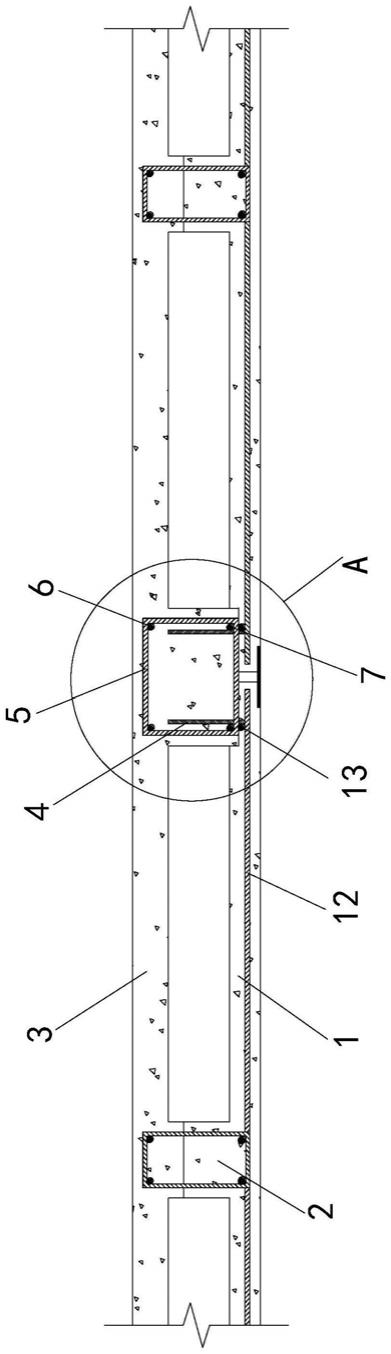

21.图1是本实用新型的结构示意图;

22.图2是图1中a的放大图;

23.图3是凹槽结构示意图;

24.图4是图3中b的放大图;

25.图5是预制底板拼接示意图;

26.图6是图5中c的放大图。

27.附图中,1、预制底板,2、预制肋梁,3、现浇叠合层,4、预留短筋,5、箍筋,6、上纵筋,7、下纵筋,8、抗裂砂浆,9、凹槽,10、压槽,11、布线孔,12、横筋,13、纵筋。

具体实施方式

28.如图1-6所示,本实用新型提供了一种预制单向肋梁空心板连接节点,包括预制底板1、设置在预制底板1上的预制肋梁2、设置在预制肋梁2之间的填充体、设置在填充体上端的现浇叠合层3和设置在空心板拼接位置的现浇肋梁,所述预制底板1内还设置有预留短筋4,预留短筋4横向设置且一端向上弯折并伸入现浇肋梁内,所述现浇肋梁内设置有钢筋结构,所述钢筋结构借助预留短筋4固定。

29.预制底板1和预制肋梁2在工厂成型,预制底板1内的钢筋不伸出预制底板1外,工厂预制时,在预制底板1上加装预留短筋4,预留短筋4呈l型结构,由于预制底板1两侧不伸出钢筋,在运输时非常方便,在现场施工时,将多个预制底板1进行拼接,再拼接处借助预留短筋4对钢筋结构进行定位并限位,钢筋结构铺设完成后,根据需求对预制肋梁2之间的空间进行填充,最后进行浇筑现浇叠合层3和现浇肋梁的同时浇筑,整体结构施工方便,显著提高施工效率。

30.如图1-2所示,所述钢筋结构包括箍筋5、设置在箍筋5上的上纵筋6和下纵筋7,所述箍筋5截面呈矩形结构,上纵筋6设置于箍筋5内侧上端,下纵筋7设置于箍筋5内侧下端。

31.在钢筋结构进行安装时,箍筋5借助预留短筋4进行定位、限位和固定,在箍筋5内侧四个内角位置布置两个上纵筋6和两个下纵筋7,方便固定的同时,保证连接节点的受力性能。

32.如图1-2所示,所述预制底板1内交叉设置有横筋12和纵筋13,所述预留短筋4与横筋12固定且弯折处内侧与纵筋13固定。

33.预留短筋4同时借助预制底板1的横筋12和纵筋13固定,固定方式简单有效,提高预留短筋4的牢固性,预留短筋4由纵筋13下端向上弯折,纵筋13为现浇肋梁的受力筋,不影响整体结构的承重能力。

34.如图1-2所示,所述预制底板1内至少一根纵筋13位于箍筋5下端。

35.拼接处的两个预制底板1内分别各有至少一根纵筋13位于箍筋5下端作为现浇肋梁的受力筋,不会因拼接而降低承重能力,而且可以根据需求增加纵筋13数量以提高承重能力。

36.如图1所示,所述箍筋5为方形螺旋箍筋。

37.方形螺旋箍筋为一体结构,具有整体连续特性,显著提高现浇肋梁的承载力及抗破坏能力,节省钢筋用量,提高工作效率,确保工程质量。

38.如图2所示,所述空心板之间为间隙设置且浇筑有抗裂砂浆8。

39.空心板在拼接时,由相邻的预制底板1间隙设置,间隙距离不小于0.5cm,在间隙内浇筑抗裂砂浆8,避免了间隙过小,浇筑砂浆的量小,连接一体性较差,降低连接强度的问题。

40.如图3-6所示,所述预制底板1上端侧沿上设置有凹槽9,凹槽9内壁呈l型。

41.凹槽9为箍筋5的安装位置,方便对安装箍筋5的定位,在现场施工时,箍筋5嵌入凹槽9内,在借助预留短筋4进行固定,大幅度降低施工难度,提高施工效率。

42.如图3-6所示,所述预制底板1下端侧沿上设置有压槽10,压槽10内壁呈l型。

43.压槽10的设置,将预制底板1的拼接缝由直缝变为弯折缝,提高了连接强度和一体性,同时提高保温效果。

44.如图3-6所示,所述压槽10内设置有网格布和砂浆层。

45.压槽10内铺设网格布11,并浇筑有砂浆层,进一步提高连接一体性和保温效果。

46.如图6所示,所述预制肋梁2上对应设置有布线孔11。

47.预制肋梁2上预制有布线孔11,填充体上与布线孔11对应的位置增加通孔,现浇肋梁在施工时根据布线孔11位置预留对应的通孔,布线孔11内置,布线时空心板内部走线,无需吊顶,对建筑使用净高无影响,有效的降低施工成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1