一种深基坑外墙一体式的构造的制作方法

1.本实用新型涉及建筑深基坑外墙施工的领域,具体涉及一种深基坑外墙一体式的构造。

背景技术:

2.传统深基坑地下室外墙施工为满足工人作业空间基本要求,支护桩侧壁与地下室外墙预留空间根据实际基坑深度,需要预留至少1.2米作业面距离,这样才能勉强满足外墙模板安拆、外墙防水及保护层施工、脚手架搭设等工况的作业空间基本要求,传统施工过程模板支架的搭设如图2所示,先在垫层上弹外墙边线,在外墙内边界和外边界搭设构造柱30,然后基于构造柱30来固定用于浇筑外墙16的模板围墙。

3.因此在支护设计阶段,就必须保证其有一定的作业空间,即1.2m-1.5m,这样的设计宽度在宽阔的场地可以便于在外墙边线内外侧安装模板围墙,和用对拉螺杆控制内外侧模板围墙的间距,宽阔的场地也便于施工人员撤离。如若受场地限制或者侧壁支护桩施工时出现偏差,作业空间就会减小,而且实际施工过程中经常存在实际预留的作业面比设计预留的作业面的减小许多,所以此时的施工条件对上述现有外墙施工方法施工极为不利,最终对工程质量及施工安全造成极大的负面影响。

4.另一方面,现有外墙的施工过程中,一是支护桩与地下室外墙预留空间过大,将直接导致土方开挖量、回填量增加,从而增加施工成本;二是工序较多,前后工序搭接受到狭小空间影响,导致工效不高,从而对地下室施工产生不利影响。

5.为解决以上问题,如图3,cn109736353b公布了复合式单侧支模深基坑地下室外墙的施工构造,但该构造结构中存在以下问题:1.预制保护墙上段、预制保护墙下段需要用可调式拉接件与围护结构进行连接来保持预制保护墙的垂直度,由于预制保护墙背向围护结构的一侧要设置防水结构,为避免防水结构不出现局部密封不严,可调式拉接件的调节结构只能设置在预制保护墙面向围护结构的一侧,预制保护墙与围护结构的间距需控制在1.2米,以便于工人进入该间隙进行施工,而且需设置的可调式拉接件的数量很大,才能保持整个预制保护墙的垂直度,因此工程量巨大,操作空间狭小,实际情况中该方案因预制保护墙存在倒塌风险,工人在该区域作业时缺乏宽敞的逃生通道,因此被工人抵触,不作为首选方案;2.防水结构背向围护结构的一侧需构筑夹墙进行保护,由于防水结构的强度弱,难以通过对拉连接件拉住浇筑夹墙的模板来防止模板倒塌,因此该方案中在模板背向防水结构的一侧支设斜撑,但考虑到夹墙的面积很大,因此需要设置的斜撑的施工量惊人,而将对拉连接件预埋在预制保护墙中又会破坏防水结构的防水效果。基于以上原因cn109736353b只作为一种纸面上的技术,但在现实中施工困难过大往往不采纳,而是采用更为传统的施工构造。

技术实现要素:

6.本实用新型的目的是在于提供一种深基坑外墙一体式的构造,它可以提高深基坑

地下室外墙施工的效率,改变传统地下室外墙施工方法,大大加快整体施工进度并且可以降低基坑施工成本。

7.为了实施述技术目的,本实用新型采取以下技术方案:

8.一种深基坑外墙一体式的构造,其特征在于,包括支护侧壁、垫层、结构底板、环形承台、承插孔、钢柱、圈梁、外侧胎膜挡墙、内侧胎膜挡墙、模板、防水卷材,所述垫层在基坑内浇筑,沿基坑中所述支护侧壁在垫层上表面浇筑所述环形承台,所述承插孔在环形承台内侧边缘均匀布设,所述承插孔与支护侧壁的间距相等;所述承插孔内插接所述钢柱,通过可调式拉接组件连接所述支护侧壁和所述钢柱;所述圈梁沿所有钢柱背向支护侧壁的一侧水平布置成若干圈,形成多层圈梁,每层所述圈梁通过连接件固定在钢柱上,每层所述圈梁的上下侧分别设有朝向上下侧的槽口;

9.所述外侧胎膜挡墙以所有钢柱背向支护侧壁的一面为边界,自垫层从下至上砌筑预制砖胎膜到嵌入上方圈梁的下侧槽口,及从圈梁的上侧槽口起从下至上砌筑预制砖胎膜到达地下结构顶板标高;

10.所述防水卷材铺设在垫层上表面,并沿外侧胎膜挡墙向上铺设,并覆盖每层圈梁中圈梁背向支护侧壁的一侧,直至超过地下结构顶板高度,形成防水层,防水层内每片相邻的所述防水卷材相互搭接;

11.所述内侧胎膜挡墙以外侧胎膜挡墙为边界,自垫层上的防水卷材起,从下至上砌筑预制砖胎膜到嵌入上方圈梁的下侧槽口,或从圈梁的上侧槽口起,从下至上砌筑预制砖胎膜到达地下结构顶板标高;

12.每层所述内侧胎膜挡墙和所述外侧胎膜挡墙的总厚度与所述圈梁的宽度匹配,相邻预制砖胎膜相对的一侧设有能相互咬合的榫槽、榫头,所述槽口与预制砖胎膜的榫头相互吻合;

13.所述结构底板在所述内侧胎膜挡墙内周的垫层上的防水卷材上方铺设;

14.在所述内侧胎膜挡墙背向支护侧壁的一侧均匀锚入多个拉钩环形成阵列,沿所述结构底板上的外墙边界线用模板搭建围墙,所述对拉螺杆一端勾住内侧胎膜挡墙上的拉钩环,所述对拉螺杆另一端穿过围墙上的通孔后用蝴蝶扣扭紧;

15.所述外墙在围墙与内侧胎膜挡墙之间浇筑;

16.所述可调式拉接组件包括调节螺杆、可调节对撑,所述调节螺杆的一端插入嵌于支护侧壁的螺套中,另一端穿过所述钢柱上端与钢柱紧固连接,所述可调节对撑包括固定在支护侧壁和钢柱上的顶托、钢管,一对所述顶托相对的一侧设有与钢管两端配合的螺杆。

17.进一步的,所述圈梁替换为多根工字钢,所述工字钢沿所有钢柱背向支护侧壁的一侧水平布置成若干圈,形成多层所述圈梁,每层所述圈梁内的工字钢等高,各工字钢一端嵌入所述钢柱中,通过连接件固定在钢柱上;

18.所述外侧胎膜挡墙以所有钢柱背向支护侧壁的一面为边界,自垫层从下至上砌筑预制砖胎膜到嵌入上方工字钢的下侧槽口,及从工字钢的上侧槽口起从下至上砌筑预制砖胎膜到达地下结构顶板标高;

19.所述内侧胎膜挡墙以外侧胎膜挡墙为边界,自垫层上的防水卷材起,从下至上砌筑预制砖胎膜到嵌入上方工字钢的下侧槽口,或从工字钢的上侧槽口起,从下至上砌筑预制砖胎膜到达地下结构顶板标高。

20.进一步的,所述钢柱包括套筒和插入套筒内的钢芯。

21.进一步的,所述调节螺杆的一端插入嵌于支护侧壁的螺套中,另一端穿过钢柱上端与钢柱紧固连接,或另一端穿过套筒上端与套筒紧固连接,通过对调节螺杆在钢柱一侧的螺帽的调节,控制钢柱的垂直度。

22.本实用新型的有益效果是:

23.1、本构造中,整个支护体系靠近地下室支护侧壁设计,利用靠近支护侧壁的钢柱加强预制砖胎膜墙体的稳定性和抗压性、垂直度,从而避免在外墙浇筑前设置斜撑,减少支护体系的周长,节约支护桩数量及土方施工量,降低施工成本。

24.2、本构造中,可调式拉接组件设置在钢柱与支护侧壁之间,一方面,工人可站在钢柱侧面即支护侧壁和外侧胎膜挡墙之间操作,因此施工空间大,另一方面,由于施工人员不必站在钢柱与支护侧壁之间,因此钢柱与支护侧壁的间距可调至0.4m以下,外侧胎膜挡墙与支护侧壁的间距可调至0.8m,即工人可站在钢柱侧面操作,减小对外侧施工操作面需求。

25.2、本构造中,可以减少可调式拉接组件的设置数量,降低了施工量,缩短施工时间。

26.3、本构造中待外墙浇筑完成后,钢柱等构造柱装拆具有灵活性,施工量大幅下降。

27.4、本构造中的围墙通过对拉螺杆对内侧胎膜挡墙施加拉力,内侧胎膜挡墙对固定在钢柱上的工字钢施加拉力,工字钢被可调式拉接组件、承插孔固定,使浇筑外墙时,围墙能保持平整和相同的垂直度。

28.总体上,本实用新型的构造不仅可以大大节约建造工期,而且可以让基坑设计更灵活更节约。

附图说明

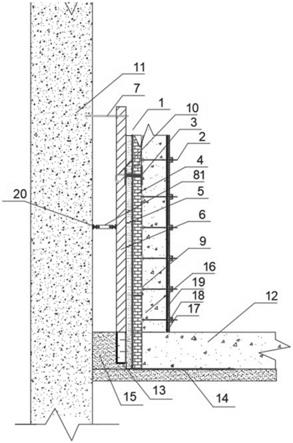

29.图1为本实用新型的立剖节点的结构示意图;

30.图2为传统的深基坑外墙施工示意图;

31.图3为现有技术中深基坑外墙浇筑时模板支架结构示意图;

32.图4为本实用新型的钢柱6的俯视图;

33.图5为本实用新型的另一种实施方式的结构示意图;

34.其中,1-防水卷材;2-对拉螺杆;3-圈梁;4-内侧胎膜挡墙;5-外侧胎膜挡墙;6-钢柱;7-调节螺杆;81-钢管;9-预留拉环;10-连接件;11-支护侧壁;12-结构底板;13-承插孔;14-垫层;15-环形承台;16-外墙;17-模板;18-主龙骨;19-次龙骨;20-顶托;21-插接件。

具体实施方式

35.以下结合附图对本实用新型的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限制本实用新型。

36.实施例1

37.一种深基坑外墙一体式构造,包括钢柱6、内侧胎膜挡墙4、外侧胎膜挡墙5、防水卷材1、圈梁3、外墙16、垫层14、结构底板12、模板17、环形承台15。

38.其中,垫层14平铺在基坑地面上,环形承台15沿基坑的支护侧壁11浇筑在垫层14上表面的四周,钢柱6承插在形成在环形承台15中的承插孔13内,所有承插孔13沿环形承台

15均匀布置一周,且与支护侧壁11的间距相等,支护侧壁11和钢柱6通过可调式拉接组件连接并调节钢柱6的垂直度,多根工字钢沿所有钢柱6背向支护侧壁11的一侧水平布置成若干圈,形成多层圈梁3,每层圈梁3内的工字钢等高安装,且各层圈梁3之间或圈梁3至垫层14的高度不大3m,各工字钢与一端嵌入钢柱6中的连接件10连接,预制砖胎膜以所有钢柱6背向支护侧壁11的一面为边界,自垫层14或工字钢的上侧槽口起从下至上砌筑到嵌入上方工字钢的下侧槽口,或到达地下结构顶板标高形成外侧胎膜挡墙5,外侧胎膜挡墙5与支护侧壁11的间距不大于1m,防水卷材1沿外侧胎膜挡墙5、圈梁3、垫层14面向基坑内的一侧铺设成防水层,防水层内相邻的每片防水卷材1相互交错,预制砖胎膜以外侧胎膜挡墙5为边界自垫层14上的防水卷材1或工字钢的上侧槽口起从下至上砌筑到嵌入上方工字钢的下侧槽口或到达地下结构顶板标高形成内侧胎膜挡墙4,每层内侧胎膜挡墙4和外侧胎膜挡墙5的总厚度与工字钢的槽口宽度匹配,内侧胎膜挡墙4和外侧胎膜挡墙5将防水卷材1夹在之间,各层圈梁3沿基坑的圆周方向将每层内侧胎膜挡墙4和外侧胎膜挡墙5与钢柱6连接为整体,结构底板12铺设在内侧胎膜挡墙4内周的垫层14上的防水卷材1上方,所有内侧胎膜挡墙4背向支护侧壁11的一侧预埋拉钩环9,模板17平行于内侧胎膜挡墙4自结构底板12起从下至上拼接成用于浇筑的围墙,围墙与内侧胎膜挡墙4通过对拉螺杆2连接并调节围墙的垂直度,对拉螺杆2一端嵌入拉钩环9中,另一端穿过围墙上的通孔被紧固件紧固,围墙与内侧胎膜挡墙4之间浇筑外墙16。

39.本实施例中,如图4,上述的钢柱6包括套筒61和插入套筒61内的钢芯62,连接件10为“7”字形拉钩,“7”字形拉钩的弯曲部嵌入钢柱6中,或嵌于套筒61中。可调式拉接组件包括调节螺杆7、可调节对撑,调节螺杆7的一端插入嵌于支护侧壁11的螺套中,另一端穿过钢柱6上端与钢柱6紧固连接,或另一端穿过套筒61上端与套筒61紧固连接,可调节对撑包括固定在支护侧壁11和钢柱6、套筒61上的顶托20、钢管81,一对顶托20相对的一侧设有与钢管8两端配合的螺杆。

40.围墙还包括主龙骨18、次龙骨19,模板17、次龙骨19、主龙骨18相互配合拼接成围墙。对拉螺杆2一侧勾住内侧胎膜挡墙4上的拉钩环9,对拉螺杆2另一侧穿过围墙上的通孔后用蝴蝶扣扭紧。

41.钢柱6可由多段钢柱6通过插接件21相连形成。

42.本实施例中,一方面由于在钢柱6与支护侧壁11之间设置可调式拉接组件时,工人可站在钢柱6侧面操作,因此施工空间大,不必站在钢柱6与支护侧壁11之间,因此钢柱6与支护侧壁11的间距可调至0.4m以下(不足以容下一个人),外侧胎膜挡墙5与支护侧壁11的间距可调至0.8m以下;

43.另一方面将现有技术cn109736353b中可调式拉接组件直接连接外侧胎膜挡墙和支护侧壁进行外侧胎膜挡墙垂直度调节的方式,改为本实施例的将可调式拉接组件直接连接钢柱6和支护侧壁11,用钢柱6、圈梁3调节外侧胎膜挡墙5垂直度调节的方式,减少了可调式拉接组件的设置数量,降低了施工量,缩短施工时间;外侧胎膜挡墙5、内侧胎膜挡墙4被圈梁3连为紧靠钢柱6的平直整体,结构牢靠,不易倒塌,防水卷材1覆盖外侧胎膜挡墙5、圈梁3、垫层14的内侧表面,被保护,且不易存在密封不严密之处;内侧胎膜挡墙4与模板17通过对拉螺杆2相互固定,在两者之间浇筑外墙16时,能保持模板17不位移,防止漏浆、倾倒,内侧胎膜挡墙4、模板17、外墙16通过对拉螺杆2和圈梁3一起连为紧靠钢柱6的平直整体,即

省去了在模板17背向支护侧壁11的一侧设置斜撑结构的巨大施工量,也保证了外墙16浇筑后的整体平直度,还避免了浇筑时外侧胎膜挡墙5受力导致防水卷材1被撕裂。

44.本实施例的方案解决了传统基坑内砌筑外墙为预留更多作业空间,不得不增加基坑挖掘的土方量的问题,还解决了现有技术中其他方案中,施工量大,施工环境艰苦,操作工人抵触的问题。

45.实施例2

46.如图5,实施例1中的工字钢替换为中空的圈梁3,圈梁3的横截面呈矩形,预制砖胎膜用于砌筑内侧胎膜挡墙4和外侧胎膜挡墙5,相邻预制砖胎膜相对的一侧设有能相互咬合的榫槽、榫头,圈梁3的上下侧设有与预制砖胎膜的榫头相互吻合的槽口,外侧胎膜挡墙5以所有钢柱6背向支护侧壁11的一面为边界,自垫层14从下至上砌筑预制砖胎膜到嵌入上方圈梁3的下侧槽口,及从圈梁3的上侧槽口起从下至上砌筑预制砖胎膜到达地下结构顶板标高;防水卷材1铺设在垫层14上表面,并沿外侧胎膜挡墙5向上铺设,并覆盖每层圈梁3中圈梁3背向支护侧壁11的一侧,直至超过地下结构顶板高度,形成防水层,防水层内每片相邻的所述防水卷材1相互搭接;内侧胎膜挡墙4以外侧胎膜挡墙5为边界,自垫层14上的防水卷材1起,从下至上砌筑预制砖胎膜到嵌入上方圈梁3的下侧槽口,或从圈梁3的上侧槽口起,从下至上砌筑预制砖胎膜到达地下结构顶板标高;

47.本实施中外墙一体式构造的其他结构与实施例1相同。

48.本实用新型中外墙一体式的构造,创新地采用一种灵活的钢柱连接节点构造和地下室外墙集成构造,不仅可加强在地下室胎膜挡墙的稳定性,而且还可以在外墙混凝土浇筑前完成外墙防水及保护层施工,后期仅需拆除钢柱及可调式拉接组件即可,且钢柱回收快速,拆分便捷。以上施工的构造在深基坑外墙施工过程中存在极大的优势,一是可节约大量的成本和资源,二是提速增效,加快了地下室外墙施工的整体进程。

49.以上所述的本实用新型的一种深基坑外墙一体式构造的实施方式,并不构成对本实用新型保护范围的限定,任何在本实用新型的精神和原则之内所作的修改,等同替换和改进等,均应包含在本实用新型的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1