自动推板装置的制作方法

1.本实用新型属于新型建材生产设备技术领域,特别涉及一种自动推板装置。

背景技术:

2.硅酸钙镁板作为新型绿色环保建材,除具有传统石膏板的功能外,更具有优越防火性能及耐潮、使用寿命超长的优点,大量应用于工商业工程建筑的吊顶天花和隔墙,家庭装修、家具的衬板、广告牌的衬板、仓库的棚板、网络地板以及隧道等室内工程的壁板。

3.硅酸钙镁板的制备通常通过将原料浇筑在相应的模具中进行成型,再养护,最后脱模得到。为了便于生产,模具通常设于行走部上构成模具车,模具上通常并排设有多个矩形腔,矩形腔的中部设有中模可将矩形腔分割为并排设置的两个成型腔;原料灌装在成型腔中进行成型,养护后,需要将成型腔中的产品中取出。

4.因此,在硅酸钙镁板的生产过程中可设计一种自动推板装置将模具中的产品顶出。

技术实现要素:

5.为了解决上述问题,本实用新型实施例提供了一种自动推板装置,可将模具车中的多块产品同时顶出,效率高。所述技术方案如下:

6.本实用新型实施例提供了一种自动推板装置,该装置包括沿前后向设置的机架841、能在机架841上前后滑动的滑架842、机架841前方左右并排设置的n块推板843、每块推板843后侧且上下并排设置的两根滑杆846和用于同步驱动所有推板843前后运动的推顶机构844;所述推顶机构844设于机架841与滑架842之间或机架841与一块推板843之间;所述滑杆846沿前后向设置,其滑动设于机架841上,其后端固定在滑架842上;所述推板843的数量与模具车上的矩形腔的数量相等,其均竖向设置,其与模具车的隔板相间设置。

7.具体地,本实用新型实施例中的机架841为矩形框架式结构,所述推板843为沿左右向设置且能伸入矩形腔的矩形板,所述滑杆846为中空圆杆,所述滑架842为沿左右向设置且与机架841配合的矩形框。

8.具体地,本实用新型实施例中的所有推板843上侧的滑杆846均位于同一水平面上且其后端与滑架842的上部固定连接,所有推板843下侧的滑杆846均位于同一水平面上且其后端与滑架842的下部固定连接。

9.进一步地,本实用新型实施例中的机架841的前侧上下并排设有两排支撑轮组,上方的支撑轮组包括左右并排设置的n个支撑轮849且分别对应上侧的n根滑杆846,下方的支撑轮组包括左右并排设置的n个支撑轮849且分别对应下侧的n根滑杆846,每根滑杆846的正下方对应设有一个支撑轮849,所述支撑轮849沿左右向设置且其上设有与滑杆846配合的环槽,所述滑杆846的下侧滑动设于对应的支撑轮849上侧的环槽中。

10.其中,本实用新型实施例中的滑架842的上部左右并排设有两个上滑轮847,其下部左右并排设有两个下滑轮848;所述上滑轮847与下滑轮848均沿左右向设置;所述机架

841的上部左右并排设有两条与上滑轮847配合的上滑轨845,其下部左右并排设有两条与下滑轮848配合的下滑轨850;所述上滑轨845与下滑轨850均沿前后向设置,两个上滑轮847分别滑动设于两条上滑轨845的上侧,两个下滑轮848分别滑动设于两条下滑轨850的下侧。

11.具体地,本实用新型实施例中的上滑轨845设于机架841顶部,所述机架841的左右两侧左右并排设有两条横梁851,所述横梁851沿前后向设置,两条下滑轨850分别设于两条横梁851的下侧,所述上滑轮847和下滑轮848均为内侧设有凸沿的单边轨道轮,所述上滑轨845与下滑轨850均为矩形金属条。

12.其中,本实用新型实施例中的推顶机构844为沿前后向设置的油缸,其伸缩杆的前端与中部的一块推板843的后侧中间位置铰接,其缸体的前部或中部与机架841铰接;所述推板843上的两根滑杆846以推板843的中垂线上下对称设置。

13.优选地,本实用新型实施例中的推板843的前侧中部沿竖直方向设有与产品侧边的凹槽配合的条形凸起852。

14.本实用新型实施例提供的技术方案带来的有益效果是:本实用新型实施例提供了一种自动推板装置,可将模具车中的多块产品同时顶出,效率高。同时,该装置还具有结构简单、运行稳定等优点。

附图说明

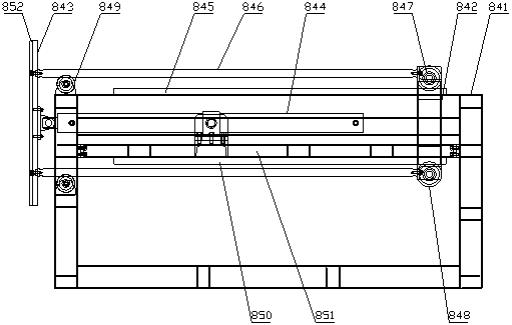

15.图1是本实用新型实施例提供的自动推板装置的侧视图;

16.图2是本实用新型实施例提供的自动推板装置的俯视图;

17.图3是本实用新型实施例提供的自动推板装置的后视图。

18.图中:841机架、842滑架、843推板、844推顶机构、845上滑轨、846滑杆、847上滑轮、848下滑轮、849支撑轮、850下滑轨、851横梁、852条形凸起。

具体实施方式

19.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

20.在本实施例中,模具车能左右向运动,其前后侧板可自动旋开,其内设有n-1块隔板(前后并排设置)将其内前后分割为n个矩形腔。参见图1-3,本实用新型实施例提供了一种自动推板装置,该装置包括沿前后向设置的机架841、能在机架841上前后滑动的滑架842、机架841前方左右并排设置的n块推板843(对应n个矩形腔)、每块推板843后侧且上下并排设置的两根滑杆846(分别设于推板843的上部与下部,共2n根)和用于同步驱动所有推板843前后运动的推顶机构844等。推顶机构844设于机架841与滑架842之间或机架841与一块推板843(优选)之间。滑杆846沿前后向设置,其滑动设于机架841上,其后端固定在滑架842上。推板843的数量与模具车上的矩形腔的数量相等,其均竖向设置,其与模具车的隔板相间设置。本装置位于模具车的后方,n块推板843分别正对模具车(前后侧板旋开)的n个矩形腔,推板843向前运动伸入对应的矩形腔中能将模具车中的产品向前完全顶出;模具车的相邻前方设有接料平台用于接收顶出的产品,接料平台的表面光滑且其与矩形腔的底部平齐。

21.具体地,参见图1-3,本实用新型实施例中的机架841为矩形框架式结构,推板843

为沿左右向设置且能伸入矩形腔的矩形板(宽度较矩形腔的宽度小),滑杆846为中空圆杆,滑架842为沿左右向设置且与机架841配合的矩形框(其左右框边位于机架841对应框边的相邻内侧)。

22.具体地,参见图1-3,本实用新型实施例中的所有推板843上侧的滑杆846均位于同一水平面上且其后端与滑架842的上部固定连接,所有推板843下侧的滑杆846均位于同一水平面上且其后端与滑架842的下部固定连接。

23.进一步地,参见图1-3,本实用新型实施例中的机架841的前侧上下并排设有两排支撑轮组,上方的支撑轮组包括左右并排设置的n个支撑轮849(设于机架841的顶部)且分别对应上侧的n根滑杆846,下方的支撑轮组包括左右并排设置的n个支撑轮849且分别对应下侧的n根滑杆846,每根滑杆846的正下方对应设有一个支撑轮849,支撑轮849沿左右向设置且其上设有与滑杆846配合的环槽(圆弧槽),滑杆846的下侧滑动设于对应的支撑轮849上侧的环槽中。

24.其中,参见图1-3,本实用新型实施例中的滑架842的上部左右并排设有两个上滑轮847(分别位于滑架842的左右两侧),其下部左右并排设有两个下滑轮848(分别位于滑架842的左右两侧)。上滑轮847与下滑轮848均沿左右向设置。机架841的上部左右并排设有两条与上滑轮847配合的上滑轨845(分别位于机架841顶部的左右框边上),其下部左右并排设有两条与下滑轮848配合的下滑轨850。上滑轨845与下滑轨850均沿前后向设置,两个上滑轮847分别滑动设于两条上滑轨845的上侧,两个下滑轮848分别滑动设于两条下滑轨850的下侧。

25.具体地,参见图1-3,本实用新型实施例中的上滑轨845设于机架841顶部,机架841的左右两侧左右并排设有两条横梁851(位于机架1上部或中部),横梁851沿前后向设置,两条下滑轨850分别设于两条横梁851的下侧,上滑轮847和下滑轮848均为内侧设有凸沿(位于对应滑轨的相邻内侧)的单边轨道轮,上滑轨845与下滑轨850均为矩形金属条。

26.其中,参见图1-3,本实用新型实施例中的推顶机构844为沿前后向设置的油缸,其伸缩杆的前端与中部(n为奇数时,为中间一块;n为偶数时,为中间两块中的随意一块)的一块推板843的后侧中间位置铰接(通过左右向的转轴),其缸体的前部或中部与机架841铰接(通过左右向的转轴)。推板843上的两根滑杆846以推板843的中垂线上下对称设置。推顶机构844的设置要保证滑架842能向前运动至要求位置。

27.优选地,参见图1-2,本实用新型实施例中的推板843的前侧中部沿竖直方向设有与产品侧边的凹槽(产品相对的另一侧边上设有与凹槽配合的凸起)配合的条形凸起852。相应地,本装置要设于产品具有凹槽的一侧。

28.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1