一种装配式大面积铝板吊顶设计结构的制作方法

1.本实用新型涉及吊装领域,更具体地说,涉及一种装配式大面积铝板吊顶设计结构。

背景技术:

2.铝扣板是一种特殊的材质,质地轻便耐用,被广泛运用于家装吊顶中,具有多种优良特性,适用于厨房和卫生间中,既能达到很好的装饰效果,又具备多种功效,因此深受消费者的欢迎,这就是铝扣板吊顶的由来。

3.而现如今,集成吊顶行业的锐意进取,使我们走出狭小的厨卫空间,研发出适用于客厅、卧室、玄关、阳台等不同区域多种功能与用途的多样化产品,在家居生活中,吊顶的选材与师傅的施工技术对于民众来说也是至关重要的,其中,大多的吊件都是采用方形或是z形吊件,吊件的开口均是向上的,需要施工人员的将主龙骨越过u形的钩板卡在吊件槽内,较为费时费力。

技术实现要素:

4.1.要解决的技术问题

5.针对现有技术中存在的问题,本实用新型的目的在于提供一种装配式大面积铝板吊顶设计结构,它可以使施工人员无需将主龙骨越过u形的钩板卡在吊件槽内,直接从吊件底部卡进吊件槽内,实现施工过程省时省力的效果。

6.2.技术方案

7.为解决上述问题,本实用新型采用如下的技术方案。

8.一种装配式大面积铝板吊顶设计结构,包括拉杆、吊件和主龙骨,所述拉杆的顶端钉入楼板顶壁,拉杆底端与吊件螺纹连接,所述主龙骨上对应吊件安装有三角卡片,多个所述三角卡片底部卡接有三角龙骨,所述吊件包括有左侧板与右侧板,所述左侧板与右侧板组成倒置的u形板,所述吊件的底部活动安装有向上翻转的底板,所述底板用于卡接限位主龙骨;

9.所述吊件为方形;

10.所述主龙骨与三角龙骨垂直安装。

11.进一步的,所述左侧板的底部对应底板开设有第一腔室,所述底板位于第一腔室的一侧安装有复位件,所述底板轴向安装有转动杆,所述底板通过所述转动杆转动安装在第一腔室的内部。

12.进一步的,所述复位件的中间设置为半圆形的卡件,所述卡件的两端背离倾斜延伸。

13.进一步的,所述第一腔室的内部对应复位件安装有弹簧,所述弹簧的一端固定在第一腔室的内部,另一端固定在复位件的侧壁。

14.进一步的,所述底板的远离左侧板的一侧延伸有一体形成的凸台,所述底板与凸

台形成两个错落的台面,所述凸台一侧面等间距设置有凸环。

15.进一步的,所述凸台的高度为底板高度的一半。

16.进一步的,所述右侧板的底端适配底板开设有第二腔室,所述凸台位于第二腔室的内部,所述凸环与右侧板的内侧壁紧密相抵。

17.3.有益效果

18.相比于现有技术,本实用新型的优点在于:

19.(1)本方案,将主龙骨抵住底板向上推动,直至推入吊件的内部,此时底板经过弹簧的压力,以及复位件向外的张力自动回落,底板上凸台的一端卡嵌在第二腔室的内部,向下拉动主龙骨,使底板侧边凸环与右侧板内侧壁紧密相抵,凸环外涨的应力与右侧板内侧壁形成相互的推力,底板与左侧板、右侧板相互垂直且紧密连接,长方形的吊件与半封闭式的吊件相比,可以更好的分散拉杆上垂直的拉力,使吊装整体有更持久的耐疲劳度,并且与传统托举式放置相比,施工人员无需将主龙骨越过u形的钩板卡在吊件槽内,直接从吊件底部卡进吊件槽内,实现施工过程省时省力的效果。

附图说明

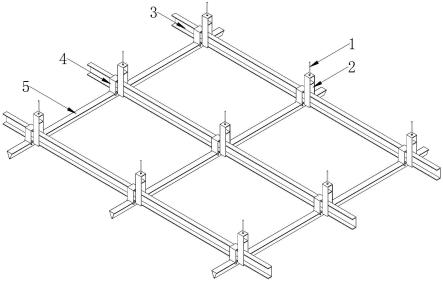

20.图1为本实用新型的吊装整体俯视结构示意图;

21.图2为本实用新型的吊件结构示意图;

22.图3为本实用新型的吊件与底板分离结构示意图;

23.图4为本实用新型的底板结构示意图;

24.图5为本实用新型的吊件剖面结构示意图;

25.图6为本实用新型的吊装整体仰视结构示意图。

26.图中标号说明:

27.1、拉杆;2、吊件;3、主龙骨;4、三角卡片;5、三角龙骨;201、左侧板;202、右侧板;6、底板;7、第一腔室;8、复位件;9、转动杆;10、弹簧;11、凸台;12、凸环;13、第二腔室。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.请参阅图1-2,一种装配式大面积铝板吊顶设计结构,包括拉杆1、吊件2和主龙骨3,拉杆1的顶端钉入楼板顶壁,拉杆1底端与吊件2螺纹连接,主龙骨3上对应吊件2安装有三角卡片4,多个三角卡片4底部卡接有三角龙骨5,吊件2包括有左侧板201与右侧板202,左侧板201与右侧板202组成倒置的u形板,吊件2的底部活动安装有向上翻转的底板6,底板6用于卡接限位主龙骨3。

30.其中,吊件2为方形。

31.其中,主龙骨3与三角龙骨5垂直安装。

32.进一步的,吊件2具体为长方形。

33.其中,长方形的吊件2与半封闭式的吊件2相比,可以更好的分散拉杆1上垂直的拉

力,使吊装整体有更持久的耐疲劳度。

34.请参阅图2-3,左侧板201的底部对应底板6开设有第一腔室7,底板6位于第一腔室7的一侧安装有复位件8,底板6轴向安装有转动杆9,底板6通过转动杆9转动安装在第一腔室7的内部。

35.进一步的,第一腔室7的高度大于底板6的长度,使得底板6向上翻转时可容置在第一腔室7的内部。

36.请参阅图3-4,复位件8的中间设置为半圆形的卡件,卡件的两端背离倾斜延伸。

37.进一步的,在静止状态下,复位件8两侧延伸端相背离式外涨。

38.请参阅图3-4,第一腔室7的内部对应复位件8安装有弹簧10,弹簧10的一端固定在第一腔室7的内部,另一端固定在复位件8的侧壁。

39.弹簧10持续施压推动复位件8处于压迫状态,使底板6可自动复位与两个侧板垂直。

40.请参阅图4-5,底板6的远离左侧板201的一侧延伸有一体形成的凸台11,底板6与凸台11形成两个错落的台面,凸台11一侧面等间距设置有凸环12。

41.进一步的,凸环12由两侧至中部直径逐渐变大。

42.请参阅图4-5,凸台11的高度为底板6高度的一半。

43.请参阅图5,右侧板202的底端适配底板6开设有第二腔室13,凸台11位于第二腔室13的内部,凸环12与右侧板202的内侧壁紧密相抵。

44.请参阅图6,两个侧板的底端突出于底板6的底面,底板6的两端分别位于两个腔室的内部,使得底板6只能向上翻转,具有较好的限位主龙骨3的效果。

45.将主龙骨3抵住底板6向上推动,直至推入吊件2的内部,此时底板6经过弹簧10的压力,以及复位件8向外的张力自动回落,底板6上凸台11的一端卡嵌在第二腔室13的内部,向下拉动主龙骨3,使底板6侧边凸环12与右侧板202内侧壁紧密相抵,凸环12外涨的应力与右侧板202内侧壁形成相互的推力,底板6与左侧板201、右侧板202相互垂直且紧密连接。

46.在使用时:将主龙骨3抵住底板6向上推动,直至推入吊件2的内部,此时底板6经过弹簧10的压力,以及复位件8向外的张力自动回落,底板6上凸台11的一端卡嵌在第二腔室13的内部,向下拉动主龙骨3,使底板6侧边凸环12与右侧板202内侧壁紧密相抵,凸环12外涨的应力与右侧板202内侧壁形成相互的推力,底板6与左侧板201、右侧板202相互垂直且紧密连接,长方形的吊件2与半封闭式的吊件2相比,可以更好的分散拉杆1上垂直的拉力,使吊装整体有更持久的耐疲劳度,并且与传统托举式放置相比,施工人员无需将主龙骨3越过u形的钩板卡在吊件2槽内,直接从吊件2底部卡进吊件2槽内,实现施工过程省时省力的效果。

47.以上所述,仅为本实用新型较佳的具体实施方式;但本实用新型的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其改进构思加以等同替换或改变,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1