高效利用空间的环保型搅拌站的制作方法

1.本技术涉及商品混凝土搅拌站技术的领域,尤其是涉及一种高效利用空间的环保型搅拌站。

背景技术:

2.混凝土搅拌站是用来集中搅拌混凝土的联合装置,又称为混凝土预制场,一般由搅拌主机、物料称量系统、物料输送系统、物料驻贮存系统、控制系统五大组成系统以及其它附属设施组成,其机械化、自动化程度以及生产率较高,常用于混凝土工程量大、工期长、工地集中的大、中型水利、电力、桥梁等工程。

3.申请号为201521098543.8的一篇中国实用新型专利文献公开了一种混凝土搅拌站,其包括钢制结构的主楼机架,主楼机架中部设置有搅拌主机,搅拌主机上部中心位置设置有外加剂供给系统,搅拌主机上部左侧设置有水泥供给系统,搅拌主体上部左端设置有骨料存料斗,骨料存料斗左侧设置有倾角皮带机,倾角皮带机下部右侧设置有电控系统,电控系统左侧设置有气路系统,骨料配料机上部并排设置有三个集料仓,集料仓中下部设置有配料机构;上述混凝土搅拌站结构合理规范,能够高效的进行混凝土搅拌制备,实用方便。

4.但上述混凝土搅拌站将水泥供给系统和粉料罐等装置布置在搅拌主机周围,水泥供给系统及粉料罐等体积较大的装置需占据较大的土地面积,难以对搅拌站进行全封装,搅拌站空间利用效果不佳,土地租用成本较高。

技术实现要素:

5.为了较好的利用搅拌站空间,降低搅拌站土地租用成本,本技术提供一种高效利用空间的环保型搅拌站。

6.本技术提供的一种高效利用空间的环保型搅拌站采用如下的技术方案:

7.一种高效利用空间的环保型搅拌站,包括支撑架、分类储料仓、上料设备、称重下料设备、分料车和搅拌设备,其特征在于:所述支撑架分为自上而下依次布设的上、中、下至少三层结构,且所述支撑架的上层、中层、下层相连通,所述分类储料仓包括骨料仓和粉料仓,所述骨料仓邻近布置于支撑架的一侧,所述粉料仓设置于支撑架的上层,所述搅拌设备设置于支撑架的中层,所述搅拌设备的进料端与粉料仓的出料端相连通,所述搅拌设备的出料端朝下布设且延伸至支撑架的下层;所述分料车适于移动至支撑架的下层对搅拌设备出料端的落料进行承接。

8.通过采用上述技术方案,本技术中分类储料仓中的粉料仓设置于支撑架上层,粉料仓与搅拌设备及适于移动至支撑架下层的分料车形成竖向的下料工作通道,在便于物料下落运输的同时,粉料罐置于高处,土地占地面积得以减少;进一步的,骨料仓邻近布设于支撑架的一侧,搅拌站的各组成部分或系统之间的空间布局较为紧凑,有利于混凝土搅拌站高效的进行混凝土搅拌制备,降低搅拌站的土地租用成本。

9.通过采用上述技术方案,称重下料设备能够直接在物料自粉料仓下落至搅拌设备时对物料进行称重配料,对搅拌站竖向空间进行了有效利用,在减小搅拌站占地面积的同时,搅拌站整体空间利用效果更佳。

10.可选的,还包括开挖于地面下的沉淀池和导水槽,所述沉淀池和导水槽均位于支撑架下方,且所述导水槽的导入端位于搅拌设备正下方,所述导水槽的导出端与沉淀池相连通。

11.通过采用上述技术方案,一方面,搅拌站生产时产生的废水流至沉淀池的路径得以缩短,减少了废水对地面的污染面积;另一方面,沉淀池和导水槽位于支撑架下方,进一步缩小了搅拌站整体的占地面积,降低了土地租用成本。

12.可选的,还包括设于地面以下的压滤机和细砂回收场,所述沉淀池设于坡面上,且所述沉淀池于坡面地势低处开设有出水口,所述压滤机的前端连接于沉淀池出水口处,所述细砂回收场连接于压滤机的后端,所述压滤机和细砂回收场并排且相邻布设于支撑架的一侧。

13.通过采用上述技术方案,压滤机和细砂回收场置于地面以下,且位于沉淀池出水口处,沉淀池沉淀后带有少量细砂的上清液能够直接进入压滤机进行回收,缩短了细砂流经行程,减少了上清液中的细砂流失;且压滤机和细砂回收场并排且相邻布设于支撑架的一侧,搅拌站整体在空间布局上更为紧凑。

14.可选的,所述支撑架上位于粉料仓与搅拌设备之间还安装有集尘罩,所述集尘罩套设于粉料仓的出料端以及称重下料设备外侧,且所述集尘罩底部可拆卸安装于支撑架上,所述集尘罩顶部罩设于粉料仓的出料端上部。

15.通过采用上述技术方案,集尘罩于支撑架上对粉料仓进行了围绕罩设,在占用较少空间的同时有效减少了粉料仓下料过程中的扬尘,较好的对搅拌站扬尘较为严重的设备处进行了封装,较为环保。

16.可选的,所述沉淀池和导水槽的进水位置处安装有支撑防护盖,所述支撑防护盖包括支撑网和多根龙骨,多根所述龙骨纵横交错固定于沉淀池和导水槽上,所述支撑网固定于龙骨上,所述分料车适于运动至支撑防护盖上对搅拌设备出料端的落料进行承接。

17.通过采用上述技术方案,支撑防护盖中的支撑网和多根龙骨在保证搅拌站产生的废水能够直接流入导水槽的同时,对导水槽和沉淀池顶部进行了封盖,提供了一定的工作空间,较好的利用了搅拌站的竖向空间。

18.可选的,所述支撑架上设置有导水管,所述导水管设有多个管道进水口,多个所述管道进水口分别位于支撑架上层、中层和下层的各层支撑面上,所述导水管的出料端与导水槽相连通,所述导水管贴合支撑架布设。

19.通过采用上述技术方案,导水管贴合支撑架布设,一方面导水管安装更为稳定,另一方面有效利用了支撑架上的架体空间,较为方便的将支撑架上冲洗设备和支撑架的废水直接导入导水槽,而后流入沉淀池进行沉淀。

20.可选的,所述支撑架由混凝土堆砌而成。

21.通过采用上述技术方案,支撑架采用混凝土堆砌,代替钢架,能够有效减少危险系数,并且可以减少噪音的产生,整体安全性更高。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.通过将支撑架设为多层结构并将粉料仓及称重下料设备都置于搅拌设备上方,在保障粉料自然落料的同时,减少了搅拌站的占地面积,搅拌站各组成部分之间的空间布局更为紧凑,混凝土制备更为高效;

24.通过将沉淀池设置于搅拌站下方,搅拌站生产混凝土时产生的废水能够直接经导水槽流入沉淀池,减少废水污染土地面积的同时,高效利用了搅拌站在竖向方向上的空间;

25.通过将压滤机和细砂回收场并排且相邻布设于支撑架的一侧,沉淀池中沉淀处理后的废水流至压滤机的路径得以缩短的同时,搅拌站整体布局更为紧凑,土地占用面积小,且各设备之间便于看管。

附图说明

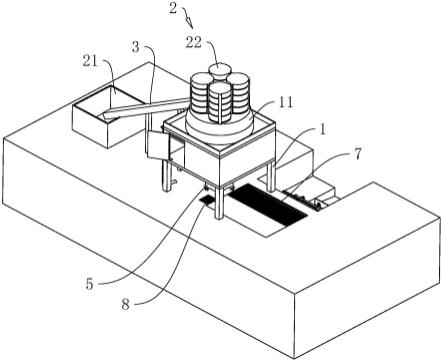

26.图1是本技术搅拌站的整体结构示意图;

27.图2是为展示支撑架上粉料仓、称重下料设备和搅拌设备以及分料车之间连接及配合关系的搅拌站局部结构示意图;

28.图3是为展示沉淀池、导水槽、压滤机、细砂回收场与支撑件之间位置关系的搅拌站俯视图。

29.附图标记说明:1、支撑架;11、集尘罩;12、导水管;2、分类储料仓;21、骨料仓;22、粉料仓;3、上料设备;4、称重下料设备;5、分料车;6、搅拌设备;7、沉淀池;71、支撑防护盖;8、导水槽;9、压滤机;10、细砂回收场。

具体实施方式

30.以下结合附图1-3对本技术作进一步详细说明。

31.本技术实施例公开一种高效利用空间的环保型搅拌站。

32.参照图1和图2,高效利用空间的环保型搅拌站包括混凝土支撑架1、分类储料仓2、上料设备3、称重下料设备4、分料车5和搅拌设备6,本技术中的支撑架1分为自上而下依次布设且上下相连通的上、中、下三层结构;分类储料仓2包括用于盛放较大体积的混凝土骨料的骨料仓21和用于盛放水泥等颗粒较小的原料的粉料仓22,骨料仓21邻近布置于支撑架1的一侧,上料设备3连接于骨料仓21与支撑架1之间,用于将骨料仓21内骨料导入搅拌设备6;粉料仓22安装于支撑架1上层;搅拌设备6安装于支撑架1中层,且搅拌设备6的进料端与粉料仓22的出料端相连通;称重下料设备4位于粉料仓22与搅拌设备6之间,用于连通粉料仓22的出料端和搅拌设备6的进料端,将粉料仓22的落料导入搅拌设备6进行搅拌;分料车5为能够装载运输混凝土料的混凝土运输车,分料车5能够适于移动至支撑架1的下层对搅拌设备6出料端的落料进行承接。

33.在本技术中,参照图1和图2,上料设备3为螺旋输送设备,上料设备3的进料端置于粉料仓22内,上料设备3的出料端也延伸至称重下料设备4处进行称料、落料,混凝土原料运输至搅拌站后,骨料进入骨料仓21,粉料进入粉料仓22,骨料和粉料分别经由上料设备3输送以及自然落料至称重下料设备4处进行称量,并于称量结束后进入搅拌设备6进行搅拌混合。

34.为减少骨料和粉料在下料时产生的扬尘,在支撑架1上层位于粉料仓22与搅拌设备6之间还安装有集尘罩11,集尘罩11呈圆环状套设于粉料仓22的出料端以及称重下料设

备4外侧,且集尘罩11底部可拆卸安装于支撑架1上,集尘罩11顶部罩设于粉料仓22的出料端上部;进一步的,集尘罩11顶部的水平截面面积小于集尘罩11底部的水平截面面积,骨料和粉料下料过程中产生的扬尘能够较好的被集尘罩11阻挡在罩体内,并在重力作用下自然下落至称重下料设备4和搅拌设备6进行较好的利用。

35.由于搅拌站在生产过程中会产生大量的废水,参照图1和图3,本技术中的搅拌站还包括用于对废水进行处理的沉淀池7和导水槽8,沉淀池7和导水槽8均开挖于地面下,且沉淀池7和导水槽8均位于支撑架1下方,支撑架1覆盖沉淀池7约1/3面积,并将导水槽8全部覆盖,且导水槽8的导入端位于搅拌设备6的正下方,导水槽8的导出端与沉淀池7相连通,以将废水导入沉淀池7进行沉淀处理,生产过程更为环保。

36.沉淀池7设置于坡面上,沉淀池7沉淀处理后的废水形成携带有少量细砂及泥土的上清液和体积相对较大的砂石等固态沉淀,砂石等固态沉淀一般采用阶段式清理来进行集中处理,上清液则流出沉淀池7;沉淀池7的出水端设置有用于对上清液进行即时处理的压滤机9和细砂回收场10,压滤机9和细砂回收场10均连接于沉淀池7的出水端并设置于地面以下,以进一步利用搅拌站的竖向空间。

37.进一步的,参照图1和图3,沉淀池7于坡面地势低处开设有出水口,压滤机9的进料口与沉淀池7出水口相连接,以连通沉淀池7和压滤机9,细砂回收场10为顶部开口的小型池体,细砂回收场10连接于压滤机9的后端,即压滤机9出料的一端,且细砂回收场10和压滤机9并排且相邻布设于支撑架1远离上料设备3的一侧;沉淀池7沉淀后的上清液能够直接进入压滤机9进行压滤回收,上清液流经行程较短,有效减少了上清液中的细砂损失,搅拌站更为环保的同时,整体结构更为紧凑。

38.在沉淀池7和导水槽8的进水位置处还安装有支撑防护盖71,支撑防护盖71包括支撑网和多根龙骨,多根龙骨纵横交错固定于沉淀池7和导水槽8上,支撑网固定于龙骨上,支撑网和龙骨于沉淀池7和导水槽8顶部进行较好封盖的同时,支撑网和龙骨能够在一定范围内进行承重,为工作人员提供了一定的工作空间,且分料车5适于运动至支撑防护盖71上对搅拌设备6出料端的落料进行承接,搅拌站整体空间利用更为合理。

39.进一步的,参照图1和图3,在支撑架1上还设置有用于将支撑架1上的、冲刷支撑架1的废水导入导水槽8的导水管12,导水管12设有多个管道进水口,多个管道进水口分别位于支撑架1上层、中层和下层的各层支撑面上,导水管12的出料端与导水槽8相连通,以较为方便的将冲洗废水导入导水槽8和沉淀池7;且导水管12贴合支撑架1布设,导水管12在安装更为稳定的同时,有效利用了支撑架1上的架体空间,搅拌站空间布局更为合理。

40.本技术实施例一种高效利用空间的环保型搅拌站的实施原理为:本技术中的搅拌站进行工作时,骨料和粉料先由运输车及起吊设备相应的运送至骨料仓21和粉料仓22中,骨料经由上料设备3运送至称重下料设备4处进行称重下料,粉料于粉料仓22打开口自然下落至称重下料设备4处进行称重下料,骨料和粉料称重下料后一齐下落至搅拌设备6内进行搅拌,获得混凝土料;搅拌站整体空间布局较为合理,各部分之间连接较为紧凑,占地面积较小,较好的降低了土地租用成本,并提高了生产效率。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1