一种用于生产喇叭型水口的加料器的制作方法

1.本实用新型涉及水口生产设备领域,具体地说是一种能够一次成型的用于生产喇叭型水口的加料器。

背景技术:

2.生产常规水口的加料器生产时如图1所示,加料器包括加料器内筒4、内筒定位脚40、加料器外定中5、加料器芯10,加料器与口袋1、芯棒2配合使用生产产品3。使用时将芯棒2固定在口袋1中,加料器内筒4套在口袋1中的芯棒2外,加料器芯10套在芯棒2上、内筒定位脚40支撑在芯棒2上,加料器外定中5套在口袋1上,保证口袋1、芯棒2、加料器之间安装牢固,从而使原料在芯棒2四周均匀分布,渣线分开;加料器内筒4的作用是把渣线料a和本体料b分开。因为芯棒2上部的直径d1比下部的直径d2小,加料完成后能够向上拨出加料器内筒4、最后拔出加料器外定中5,完成加料过程。

3.但是当生产的产品为喇叭型时,由于芯棒2上部的直径d1大于下部的直径d2,则无法采用常规的加料器,目前是采用两次成型的方法,每成型一个产品是常规产品的两倍时间,效率降低了、成本增加了。

4.鉴于以上情况,我们需要针对喇叭型产品设计一次成型的方法,那就需要设计一个特殊的加料器,能像常规加料器一样操作方便。

技术实现要素:

5.本实用新型的目的是针对现有技术存在的问题,提供一种能够一次成型的用于生产喇叭型水口的加料器。

6.本实用新型的目的是通过以下技术方案解决的:

7.一种用于生产喇叭型水口的加料器,包括加料器内筒和加料器外定中,其特征在于:上口大、下口小的喇叭型的加料器内筒由多片圆弧状的内筒单片组合构成,内筒单片的底部之间采用卡扣式连接且内筒单片的顶部固定在固定件的圆周上,加料器外定中套置在加料器内筒的外周用于限定加料器内筒的位置。

8.卡扣式连接是确保加料器内筒的筒体下部成为一个整体加料时不裂开。

9.任一内筒单片的底部两侧分别设置公卡扣和母卡扣、或者全部设置公卡扣、或者全部设置母卡扣。

10.所述内筒单片底部的卡扣连接的高度不超过8mm,因为超过8mm后在拆除加料器时难以拔除内筒单片。

11.一个优选方案是:所述内筒单片底部的卡扣连接的高度为4~7mm。

12.所述的内筒单片包括下部的内筒渣线区和上部的内筒加强区,内筒加强区的厚度为内筒渣线区的厚度的1.5倍以上,这样做的目的是确保圆弧状内筒单片的强度,在使用中减少变形。

13.所述内筒渣线区的高度不低于产品的渣线区高度。

14.所述内筒渣线区的厚度为2~4mm,内筒渣线区的厚度为3mm时既能够确保使用要求并减少变形量、又能增加使用寿命。

15.所述内筒单片的顶部折弯后采用定位螺栓固定在固定件的圆周上,且固定件采用芯棒螺栓安装在芯棒上。

16.任一内筒单片和固定件的圆周内壁上皆设有对应的卡槽,卡槽用于插入定位卡条,定位卡条沿着卡槽插入以限定加料器内筒的内壁和芯棒的外壁之间的间隙。

17.所述内筒单片的数量为3~6片。

18.本实用新型相比现有技术有如下优点:

19.本实用新型的加料器通过采用多片圆弧状的内筒单片组合构成上口大、下口小的喇叭型的加料器内筒,且内筒单片的底部之间采用卡扣式连接且内筒单片的顶部固定在固定件的圆周上,使得该加料器内筒能够在使用完成后分片拔出,满足一次成型的要求,提升喇叭型产品的生产效率。

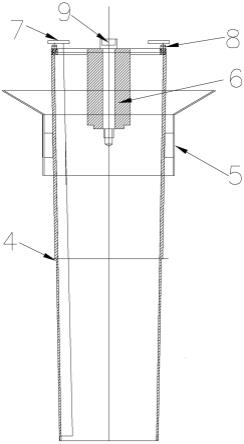

附图说明

20.附图1为生产常规水口的加料器结构示意图;

21.附图2为常规水口的结构示意图;

22.附图3为本实用新型的用于生产喇叭型水口的加料器的结构示意图;

23.附图4为本实用新型的加料器内筒的结构示意图;

24.附图5为本实用新型的内筒单片的底部结合状态示意图;

25.附图6为本实用新型的加料器外定中的结构示意图;

26.附图7为本实用新型的固定件的结构示意图;

27.附图8为本实用新型的加料器内筒和固定件通过定位螺栓结合的局部结构示意图;

28.附图9为本实用新型的定位卡条的结构示意图;

29.附图10为本实用新型的用于生产喇叭型水口的加料器生产状态示意图。

30.其中:1—口袋;2—芯棒;3—产品;4—加料器内筒;40—内筒定位脚;41—内筒加强区;42—内筒渣线区;43—内筒单片;5—加料器外定中;6—固定件;7—定位卡条;8—定位螺栓;9—芯棒螺栓;10—加料器芯;a—渣线料;b—本体料。

具体实施方式

31.下面结合附图与实施例对本实用新型作进一步的说明。

32.如图3-9所示:一种用于生产喇叭型水口的加料器,包括加料器内筒4和加料器外定中5,上口大、下口小的喇叭型的加料器内筒4由四片圆弧状的内筒单片43组合构成,内筒单片43的底部之间采用不超过8mm高度的卡扣式连接且内筒单片43的顶部弯折后通过定位螺栓8固定在固定件6的圆周上、固定件6采用芯棒螺栓9安装在芯棒2上,加料器外定中5套置在加料器内筒4的外周用于限定加料器内筒4的位置,加料器外定中5内部的四块插片需要按照内筒单片43的斜度方向制作。

33.如图4所示,内筒单片43包括下部的内筒渣线区42和上部的内筒加强区41,内筒加强区41的厚度为5mm、内筒渣线区42的厚度为3mm,这样做的目的是确保圆弧状内筒单片的

强度,在使用中减少变形;另外内筒渣线区42的高度不低于产品3的渣线区高度。

34.如图5所示,一内筒单片43的底部两侧全部设置公卡扣、其相邻侧的内筒单片43的底部两侧全部设置母卡扣;卡扣连接的部位如图3、4、8、10所示。

35.任一内筒单片43和固定件6的圆周内壁上皆设有对应的卡槽,卡槽用于插入定位卡条7(如图9所示),定位卡条7沿着卡槽插入以限定加料器内筒4的内壁和芯棒2的外壁之间的间隙。

36.本实用新型的加料器使用时,首先把口袋1和芯棒2组合在一起,把加料器外定中5套在口袋1上方;接着组合加料器内筒4:把内筒渣线区42的厚度为3mm、内筒加强区41的厚度为5mm的四片内筒单片43组合构成上口大、下口小的喇叭型的加料器内筒4,内筒单片43的底部之间采用5mm高度的卡扣式连接且内筒单片43的顶部弯折后通过定位螺栓8固定在固定件6的圆周上;把组装好的加料器内筒4和固定件6通过芯棒螺栓9安装在芯棒2上;把四根定位卡条7依次插入加料器内筒4和固定件6内壁上的卡槽,这样加料器内筒4的内壁和芯棒2的外壁之间的间隙就均匀了;加料器组装在口袋1和芯棒2上状态如图10所示。

37.加料时的步骤为:(1)先加本体料b至加料器内筒4的下口平齐;(2)接着从加料器外定中5和加料器内筒4之间的间隙处先加渣线料a至内筒渣线区42的上沿、从加料器内筒4的内侧加本体料b至内筒渣线区42的上沿;(3)然后依次拔出四根定位卡条7、拧掉定位螺栓8并依次拔出四片内筒单片43;(4)最后再加本体料b完成整个加料程序。加料器外定中5和固定件6的拆除可以放在步骤(3)和步骤(4)之间、也可放在步骤(4)之后。

38.以上实施例仅为说明本实用新型的技术思想,不能以此限定本实用新型的保护范围,凡是按照本实用新型提出的技术思想,在技术方案基础上所做的任何改动,均落入本实用新型保护范围之内;本实用新型未涉及的技术均可通过现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1