一种凸台夹芯芯材的制作方法

1.本发明涉及芯材技术领域,具体涉及一种凸台夹芯芯材。

背景技术:

2.活楼的主体材料是不锈钢芯板,这种芯板是由上下两片较薄的不锈钢板,夹着一层圆心管阵列制成,圆心管阵与不锈钢板之间通过热风铜钎焊技术焊接,该结构不仅刚性强,且重量轻。然而刚性过强则会存在弹性不足、抗形变能力差的问题,不能满足人们的需求。为此,我们提出一种凸台夹芯芯材用于解决上述存在的难题。

技术实现要素:

3.针对上述现有不锈钢芯板存在的弹性不足、抗形变能力差的缺陷,本发明提供一种凸台夹芯芯材用于克服上述缺陷。

4.本发明提供的第一个方案:一种凸台夹芯芯材,包括金属材料的芯材本体;所述芯材本体上设置有矩阵排列的引孔;所述芯材本体上双向拉伸有下凸台和上凸台;每个所述下凸台或上凸台均对应一个引孔设置;每排或每列的所述下凸台和上凸台交替设置;相邻的所述下凸台和上凸台的交界处形成过渡区域。

5.作为优选方案,所述下凸台和上凸台为圆台结构。

6.作为优选方案,所述下凸台或上凸台的母线与其轴线所形成的夹角为θ,其中10

°

≤θ≤20

°

。

7.作为优选方案,所述芯材本体的厚度为h1;所述芯材本体拉伸后的下凸台到上凸台的总厚度为h2;其中h2=(60~80)

×

h1。

8.作为优选方案,所述引孔在拉伸后的直径为所述引孔在拉伸前的直径的3~4倍。

9.本发明提供的第二个方案:一种凸台夹芯芯材,包括非金属材料的芯材本体;所述芯材本体上双向吸塑有下凸台和上凸台;每排或每列的所述下凸台和上凸台交替设置;相邻的所述下凸台和上凸台的交界处形成过渡区域。

10.作为优选方案,所述下凸台和上凸台为多边形棱台结构。

11.本发明提供的第三个方案:一种凸台夹芯芯材,包括芯材本体;所述芯材本体上单向拉伸或吸塑有矩阵排列的凸台。

12.作为优选方案,所述凸台为圆台结构或多边形棱台结构。

13.与现有技术相比,本发明具有以下有益效果:本发明提供的第一个方案:通过将芯材本体上、下拉伸形成上凸台和下凸台,使得该芯材形成具有一定厚度的双向凸台结构,芯材本体采用金属材料作为基材,如不锈钢板、电解钢板、镀锌板、铝板、铜板等,在拉伸过程中,为了避免金属由于疲劳而出现裂纹,因此

需要在拉伸的位置开设有引孔,拉伸过程中引孔的直径逐渐变大而避免了裂纹的产生,在相邻的下凸台和上凸台的交界处形成过渡区域同样能有效避免在相对拉伸上凸台和下凸台时出现裂纹,采用双向凸台结构,凸台处作为受力点,能提升该芯材的缓冲性能,解决了现有芯材采用铜管或不锈钢管而存在刚性强容易变形的问题。

14.本发明提供的第二个方案:芯材本体采用非金属材料,而非金属材料如pp(高聚物聚丙烯)、pc(聚碳酸酯)等具有一定的可塑性,因此可采用吸塑的工艺方式形成下凸台和上凸台,同时因非金属材料不存在金属疲劳断裂的特性,因此在吸塑过程中不需要预先开设引孔,而过渡区域则是为了避免吸塑过程中相邻的下凸台和上凸台的交界处出现裂纹。

15.本发明提供的第三个方案:对芯材本体进行单向拉伸,使得芯材本体上形成矩阵排列的凸台,该凸台均偏向于芯材本体的一侧,凸台可以是圆台结构或多边形棱台结构,以匹配不同场景的使用,可以满足不同板材对强度的需求。

附图说明

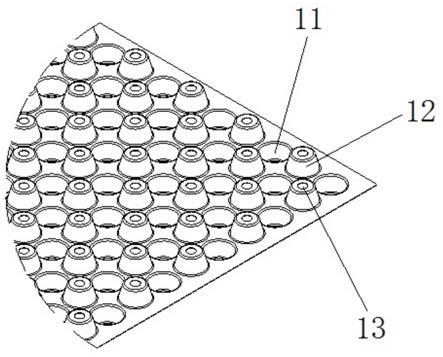

16.图1为本发明的主视图。

17.图2为本发明图1中a处的放大示意图。

18.图3为本发明图2中b-b截面的剖视图。

19.图4为本发明的结构示意图。

20.图5为本发明图4中c处的放大示意图。

21.图中:1-芯材本体;11-下凸台;12-上凸台;13-引孔;14-过渡区域;h1-芯材本体厚度;h2-下凸台到上凸台的总厚度;θ-凸台母线与轴线的夹角。

具体实施方式

22.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

23.在本发明中,需要说明的是,术语“上”、“下”、“之间”、“相邻”、“每排”、“每列”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

24.实施例1本实施例提供一种凸台夹芯芯材,包括金属材料的芯材本体1;所述芯材本体1上设置有矩阵排列的引孔13;所述芯材本体1上双向拉伸有下凸台11和上凸台12;每个所述下凸台11或上凸台12均对应一个引孔13设置;每排或每列的所述下凸台11和上凸台12交替设置;相邻的所述下凸台11和上凸台12的交界处形成过渡区域14。

25.具体地,所述下凸台11和上凸台12为圆台结构;所述下凸台11或上凸台12的母线与其轴线所形成的夹角为θ,其中10

°

≤θ≤20

°

,优选θ=15

°

;所述芯材本体1的厚度为h1;所

述芯材本体1拉伸后的下凸台11到上凸台12的总厚度为h2;其中h2=(60~80)

×

h1;优选h2=70

×

h1,如芯材本体1的厚度为h1=0.4mm,则芯材本体1拉伸后的下凸台11到上凸台12的总厚度为h2=28mm;所述引孔13在拉伸后的直径为所述引孔13在拉伸前的直径的3~4倍。

26.在本实施例中,通过将芯材本体1上、下拉伸形成上凸台12和下凸台11,使得该芯材形成具有一定厚度的双向凸台结构,芯材本体1采用金属材料作为基材,如不锈钢板,电解钢板,镀锌板,铝板,铜板等,在拉伸过程中,为了避免金属由于疲劳而出现裂纹,因此需要在拉伸的位置开设有引孔13,拉伸过程中引孔13的直径逐渐变大而避免了裂纹的产生,在相邻的下凸台11和上凸台12的交界处形成过渡区域14同样能有效避免在相对拉伸上凸台12和下凸台11时出现裂纹。

27.实施例2本实施例一种凸台夹芯芯材,包括非金属材料的芯材本体1;所述芯材本体1上双向吸塑有下凸台11和上凸台12;每排或每列的所述下凸台11和上凸台12交替设置;相邻的所述下凸台11和上凸台12的交界处形成过渡区域14,其中,所述下凸台11和上凸台12为多边形棱台结构。

28.在本实施例中,芯材本体1采用非金属材料,而非金属材料如pp(高聚物聚丙烯)、pc(聚碳酸酯)等具有一定的可塑性,因此可采用吸塑的工艺方式形成下凸台11和上凸台12,同时因非金属材料不存在金属疲劳断裂的特性,因此在吸塑过程中不需要预先开设引孔13,而过渡区域14则是为了避免吸塑过程中相邻的下凸台11和上凸台12的交界处出现裂纹。

29.实施例3本实施例一种凸台夹芯芯材,包括芯材本体1;所述芯材本体1上单向拉伸或吸塑有矩阵排列的凸台,其中,凸台为圆台结构或多边形棱台结构。

30.在本实施例中,对芯材本体1进行单向拉伸,使得芯材本体1上形成矩阵排列的凸台,该凸台均偏向于芯材本体1的一侧,凸台可以是圆台结构或多边形棱台结构,以匹配不同场景的使用,可以满足不同板材对强度的需求。

31.在本发明的其他示例中,根据使用需求,芯材本体1可以选择多张进行复合增加厚度。

32.在本说明书的描述中,参考术语“一个实施方式”、“某些实施方式”、“示意性实施方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合所述实施方式或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施方式或示例中以合适的方式结合。

33.以上显示和描述了本发明的基本原理和主要特征和本发明的优点 ,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

34.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包

含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1