一种具有套色效果的复合板材及其制备方法与流程

1.本发明涉及复合板材技术领域,具体地涉及具有套色效果的复合板材。

背景技术:

2.在建筑的地面装修过程中常常会使用到地板,然而一方面随着原始森林资源的日益匮乏和环境保护力度的加大,实木地板的价格日益上涨,另一方面实木地板保养维护费用较高,容易损坏,导致铺设实木地板会造成较大的经济开销。

3.为了解决实木地板存在的问题,人们开发了木塑和石塑等复合材料来生产地板。这些地板的主体是由热塑性树脂和木粉或石粉构成的,相对于实木具有防潮、防虫、抗腐蚀等优点,维护成本更低。在木塑、石塑产品生产加工的过程中通常会在原料里面添加色料,来使制得的产品具有更加自然的质感。在添加色料时,若只添加一种色料,得到的产品色彩单一,达不到装饰所需的视觉要求,而添加多种色料时,混色效果不稳定,表面颜色不均匀,形成的颜色纹路很难达到实木的纹路效果,甚至有些产品挤出后因为色料之间糅合而失去混色效果。

4.专利申请号为申请号cn201010241212.0的专利文件提供了一种高仿真3d立体木质地板生产方法及其产品,该地板的生产流程如下:对基材表面进行凹凸立体面处理;再通过具有木纹的钢辊对胶辊转印木纹,再用胶辊对基板进行2~3次印刷木纹,并在基板表面涂覆1~2道面漆;再对基板进行2~3次印刷木纹,最后在基板表面上再涂覆2~5道面漆即成。该方案是首先在基板上涂覆着色底漆,形成底层颜色,再在底漆的基础上多次印刷木纹,使底漆和多种木纹之间形成套色效果。该方案一方面操作繁琐,需要多次印刷木纹并涂覆面漆,生产流程较长,另一方面是套色效果的形成主要依赖于基板表面印刷的木纹颜料,当地板表面受磨损时印刷的木纹便会消失。

技术实现要素:

5.为了解决上述问题,本发明提供了一种具有套色效果的复合板材,该复合板材的装饰面能够形成纹路清晰的套色效果,且地板表面经受磨损后纹路和颜色也能保持。

6.为了实现上述目的,本发明采用了以下技术方案:一种具有套色效果的复合板材,包括装饰面上设有压花纹路的底色基材、设置在所述压花纹路的沟壑中的非连续性分布的着色体层和覆盖所述底色基材的装饰面的表面保护层;所述的底色基材包含热熔性的第一树脂、宏观上均匀分散在所述第一树脂中的填料和第一色料;所述的着色体层包含作为载体的第二树脂和宏观上均匀分散在所述第二树脂中的第二色料;所述第二树脂的tg值低于所述的第一树脂。

7.现有技术中直接向基材中添加多种色料时,会出现混色效果不稳定、表面颜色不均匀的问题,形成的颜色纹路很难达到实木的纹路效果,甚至有些产品挤出后因为色料之间糅合而失去混色效果。本发明在底色基材中只加入了第一色料,不会产生上述问题,制得的底色基材颜色均一,其表面形成自然的背景颜色效果。底层预制体的装饰面上设有压花

纹路,并且压花纹路中形成有着色体,着色体中含有第二色料,底色基材与着色体形成不同的颜色区域,即可获得套色效果。最外层的表面保护层则为硬质耐磨材料,对地板表面起保护增强作用。

8.本发明与现有技术的明显区别特征在于,包含第二色料的着色体层存在于压花纹路中。压花纹路会在底色基材的表面形成立体的3d结构,实现仿木纹效果,此时底色基材的装饰面形成了具有压花纹路的凹陷区和不具有压花纹路的平面区,着色体形成于压花纹路之中后,地板的装饰面具有由第一色料和第二色料呈现的两种颜色,第一色料的颜色通过装饰面的平面区呈现,而第二色料的颜色通过装饰面的凹陷区呈现,由于平面区与凹陷区存在高度上的差异,因此会形成视觉上的深浅效果,更加贴近真实木纹的质感。上述的压花纹路是由大量的压花单元构成,每一个压花单元均形成一个沟壑结构,这些压花单元相互独立设置,所有的压花单元在空间上共同构成一个压花层结构,每一个压花单元的沟壑中均设置含有第二色料的着色体,这些大量的着色体共同构成一个着色体层,由于压花单元之间是独立、不连续的,因此设置于不同压花单元的沟壑中的着色体之间也是不连续的,即本发明所述的“非连续性分布”。

9.从另一方面,由于带有第二色料的着色体形成于凹陷的压花纹路之中,因此地板在经历磨损时,首先产生磨损的部位是装饰面的平面区,由于平面区是由单种颜色的底色基材构成的,底色基材整体颜色均一,即使磨损颜色也不会发生改变,着色体在压花纹路中受到保护,地板不会因为磨损而失去第二色料呈现的颜色区域。现有技术中多种色料通过印刷的方式层层堆叠,当某一层发生磨损时,位于该层的色料便会被磨去,造成套色效果的破坏,而本发明中地板经历磨损并不会改变装饰面的纹路和颜色分布,在磨损率高的场合具有优势。

10.进一步地,所述的填料选自无机矿物粉体、木质纤维粉体中的一种或多种。上述的混合填料通常为价格相对于第一树脂更加便宜的粉状材料,由于第一树脂形成的底色基材需要构成地板的主体结构,因此厚度较大,原料使用量较多,若完全采用第一树脂形成,成本会大大提高,降低市场竞争力,另一方面完全采用第一树脂制得的地板在物理强度上也存在着一定的缺陷,而填料则可以起到物理强度方面的补强作用。一般而言,在本领域较为常见且价格较为便宜的有两类材料,第一类以重钙、硅灰石等矿物质粉料为代表,这些矿物质粉料通常具有较高的密度(密度达到2.4~3g/m3),与第一树脂混合成型后会得到高密度的产品,通常将此类产品称为“石塑”;第二类以竹粉、木粉等木质纤维粉料为代表,这些木质纤维粉料与第一树脂混合成型后可得到与木材的质地和颜色相对接近且自重通常较轻的产品,通常将此类产品称为“木塑”。上述的石塑产品中可包含一种或多种矿物质粉料,木塑产品中也可添加一种或多种来源的木质纤维粉料。显然,在生产石塑或木塑的过程中,除了第一树脂、第一色料与矿物质粉料或木质纤维粉料以外,还需加入一些添加剂,例如抗氧化剂、偶联剂、润滑剂等,使用此类添加剂在本领域为常用手段,因此本发明不再赘述。

11.上述的第一树脂指的是通过升高温度可以使树脂由固态转化为粘流态,降低温度后又能恢复固态的一类树脂,最为常见的是聚氯乙烯树脂和聚烯烃类树脂等。

12.进一步地,所述的表面保护层包括设置在所述底色基材的装饰面上的底涂层、设置在所述底漆层上的隔热涂层和耐磨涂层。

13.本发明的另一目的在于提供上述具有套色效果的复合板材的制备方法:

s1、提供一由热塑性的第一树脂、填料、第一色料及其他添加剂制得的底色基材;s2、利用压花设备在底色基材的装饰面上形成压花纹路,制得压花基材;s3、在所述压花基材的装饰面上涂覆包含第二色料和第二树脂的涂装液;s4、使所述的涂装液固化,形成附着在所述压花基材的装饰面上的连续性的层状着色体,制得涂装基材;s5、通过打磨元件对所述的涂装基材的装饰面上的连续性的层状着色体进行打磨处理,除去填充于压花纹路的沟壑之外的和压花纹路的沟壑的槽口部的与打磨元件具有足够接触力的着色体部分,保留填充于压花纹路的沟壑中的与所述打磨元件不能接触的或者接触不良的着色体部分,并使所述的连续性的层状着色体转变为非连续性分布的着色体层(2),制得打磨基材;s6、在所述的打磨基材的装饰面上进行涂装处理以形成涂装层,涂装层固化后形成表面保护层,即得到具有套色效果的复合板材。

14.本发明为了实现套色效果,需要保证包含第二色料的着色体存在于装饰面的凹陷区,而不存在于装饰面的平面区。该目的可以通过数控化高精度地向压花纹路部位喷涂涂装液来实现,然而该方案喷涂加工时间长,工艺要求较高,且每次更换不同形状的压花纹路都需要设定不同的喷涂路径,实际生产中操作较为困难。本发明则采用了不同的思路,即先使用涂装液完整覆盖底色基材的装饰面,再通过对装饰面进行打磨处理,由于装饰面的平面区与高于凹陷区域,因此在打磨处理过程中平面区域上的第二色料会被去除,而凹陷区域的第二色料能够保留,位于平面区域上的着色体被去除后即露出底色基材所带有的第一色料的颜色,从而形成套色效果。为了便于去除第二色料,选用的涂装液在固化形成层状着色体后应当相对于底色基材更容易被磨去,若层状着色体硬度、耐磨性要强于底色基材,则在选用打磨材料和实际加工时会存在困难。因此在本发明中,优选地涂装液中的第二树脂tg值低于第一树脂,使第二树脂硬度较低更容易磨去,避免在打磨时对底色基材造成过多磨损。在实际生产中,在对装饰面进行打磨时,因为着色体耐磨度和硬度不高,打磨材料往往会部分带走压花沟壑区域内的着色体,而着色体被部分磨去后能形成3d视觉效果。若凹陷区域内的固化的着色体不被磨去,着色体会完整填满凹陷区域,最终板材表面形成的仍然是一个2d平面,不会产生3d的视觉效果,而凹陷区域内的着色体被部分磨去后,反而会使凹陷区域形成凹凸不平的结构,最终形成了3d视觉效果。

15.进一步地,步骤s2中还包括以下操作:对压花基材的装饰面先进行打磨处理,再进行电晕处理,该步骤可以提高涂装液在底色基材表面的附着力。

16.进一步地,步骤s1中所述的添加剂选自抗氧剂、润滑剂、偶联剂、稳定剂中的一种或多种。

17.进一步地,步骤s5中还包括以下操作:采用机械清扫、风力吹赶或流体冲刷的方式对打磨基材进行清洁处理。

18.步骤s6中所述的涂装处理包括:在所述的打磨基材上涂覆底涂层,底涂层固化后,再涂覆隔热涂层,隔热涂层固化后再涂覆耐磨漆层。

19.这里的底涂层是由于底色基材之间具有良好浸润性的漆形成的,底涂层可以增强其他漆层在板材表面的附着力;隔热涂层是由固化后导热率较低的漆形成的,例如复合硅酸盐保温涂料、陶瓷隔热保温涂料、空心玻珠保温涂料、金属型铝矾土保温涂料等;耐磨涂

层是由固化后硬度较高、耐磨性较好的漆形成的。

20.进一步地,所述的底涂层为透明的uv光固化涂层。

21.进一步地,步骤s3中所述的第二树脂为水溶性的树脂,所述的涂装液为包含所述第二树脂的水性色浆。这里的水性色浆指的是以水为溶剂的溶有第二色料和基质载体的混合体系,基质载体通常为水性树脂。

22.综上所述,应用本发明技术方案可以取得以下有益效果:1、本发明提供的复合板材的表面能形成清晰的套色效果,套色效果的图案形状容易控制,不会出现多种色料相互混杂的现象,视觉效果较好。

23.2、本发明提供的板材表面形成的套色效果具有3d视感,第一色料由装饰面的平面区呈现,第二色料由装饰面的压花纹路的沟壑部位呈现,平面区和凹陷区存在高度差异,从而第一色料与第二色料呈现出不同层次的颜色效果,增强视觉观感。

24.3、本发明提供的板材的制备方法操作简单、工艺要求较低,无需在地板表面涂覆多层色料,也无需定点喷涂等精细加工操作,生产效率高,生产成本较低。

25.4、本发明提供的板材表面的套色效果不易因为磨损而消失,套色效果留存时间长,特别是在地板磨损率较高的环境条件下套色图案能够具有更长的寿命。

26.5、本发明提供的板材表面涂覆的隔热层具有反射隔热的功能,具有表面降温的效果。

附图说明

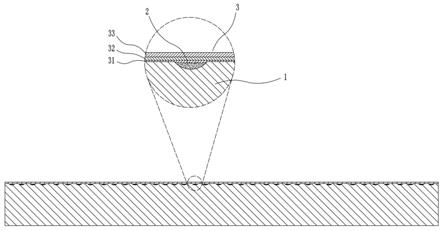

27.图1是实施例1中复合板材的结构示意图及局部放大图;图中,1-底色基材,2-着色体,3-保护表层,31-底涂层,32-隔热涂层,33-耐磨涂层。

具体实施方式

28.下面通过实施例来对本发明的优选实施方式进一步说明。

29.实施例1一种具有套色效果的复合板材的制备方法,包括以下步骤:s1、将第一色料添加至pe木塑混合料中,通过挤出机熔融挤出至模具中,经定型后得到底色基材;s2、在底色基材的装饰面上利用压花辊热压形成0.8~1.0mm深的压花纹路,制得压花基材;s3、使用240目砂带对压花基材的装饰面进行打磨处理,使装饰面形成粗糙结构;s4、使用电晕机对压花基材的装饰面进行电晕处理形成活化表面;s5、在压花基材的装饰面涂覆水性着色剂,涂布量为30g/m2,使水性着色剂覆盖装饰面并填充压花纹路,随后通过395nm、8w/cm2紫外光固化处理,并烘干,即形成层状着色体,制得涂装基材;所述的水性着色剂由丙烯酸水溶胶15份、水60份、水性第二色料3份、增稠剂2份、乙醇8份构成;s6、再次使用180目和320目砂带对涂装基材的装饰面先后进行打磨处理,通过打磨元件对所述的涂装基材的装饰面上的连续性的层状着色体进行打磨处理,除去填充于压

花纹路的沟壑之外的和压花纹路的沟壑的槽口部的与打磨元件具有足够接触力的着色体部分,保留填充于压花纹路的沟壑中的与所述打磨元件不能接触的或者接触不良的着色体部分,并使所述的连续性的层状着色体转变为非连续性分布的着色体层,制得打磨基材,随后刷去打磨基材表面的残渣;s7、使用辊涂机在打磨基材的装饰面上涂覆底漆,涂布量15g/m2,并通过395nm、8w/cm2的紫外灯照射固化形成底涂层,以促进其他漆层更好地附着在基材上,防止掉落,脱层;s8、使用辊涂机在底涂层表面涂覆隔热漆,涂布量40g/m2,并通过60℃烘箱进行干燥固化形成隔热涂层;s9、使用辊涂机在隔热涂层表面涂覆耐磨漆,涂布量50g/m2,并通过395nm、8w/cm2的紫外灯照射固化形成耐磨涂层,即得到具有套色效果的复合板材。

30.上述方法制得的复合板材结构如图1所示,复合板材包括构成板材主体结构的底色基材1,底色基材1的装饰面上通过压花工艺形成有若干的压花纹路,使装饰面包括形成有压花纹路的凹陷区和未形成压花纹路的平面区,在凹陷区中设有着色体2,所述的平面区、凹陷区和着色体均通过一个表面保护层3覆盖;表面保护层包括由内至外的底涂层31、隔热涂层32和耐磨涂层33。更具体地,着色体并不完全填充压花纹路形成的凹陷区,而是在凹陷区的开口附近留有一定的空置区,空置区由上方的漆层进行填充。这里的空置区是步骤s6中形成的,在对着色层进行打磨处理时,位于平面区的着色剂基本去除完毕,而位于凹陷区的着色剂被部分顺带去除,从而使凹陷区内着色剂并不能完全填满,进而在装饰面上形成颜色不同、高度不一的两个色彩区,实现3d视觉效果。

31.实施例2一种具有套色效果的复合板材的制备方法,包括以下步骤:s1、将第一色料添加至pvc木塑混合料中,通过挤出机熔融挤出至模具中,经定型后得到底色基材;s2、在底色基材的装饰面上利用压花辊热压形成0.8~1.0mm深的压花纹路,制得压花基材;s3、使用240目砂带对压花基材的装饰面进行打磨处理,使装饰面形成粗糙结构;s4、使用电晕机对底色基材的装饰面进行电晕处理形成活化表面;s5、在压花基材的装饰面涂覆10 g/m2的聚酯底漆,待聚酯底漆干燥后,涂覆油性着色剂,涂布量为30g/m2,使油性着色剂覆盖装饰面并填充压花纹路,随后待油性着色剂晾干,即形成层状着色体,制得涂装基材;所述的油性着色剂由长油度醇酸树脂25份、丙二醇甲醚醋酸酯20份、四甲苯15份、油性第二色料6份、消泡剂0.5份、流平剂0.2份、润湿分散剂0.3份构成;s6、再次使用180目和320目砂带对着色基材的装饰面先后进行打磨处理,通过打磨元件对所述的涂装基材的装饰面上的连续性的层状着色体进行打磨处理,除去填充于压花纹路的沟壑之外的和压花纹路的沟壑的槽口部的与打磨元件具有足够接触力的着色体部分,保留填充于压花纹路的沟壑中的与所述打磨元件不能接触的或者接触不良的着色体部分,并使所述的连续性的层状着色体转变为非连续性分布的着色体层,制得打磨基材,随后刷去打磨基材表面的残渣;

s7、使用辊涂机在着色基材的装饰面上涂覆底漆,涂布量15g/m2,并通过395nm、8w/cm2的紫外灯照射固化形成底涂层,以促进其他漆层更好地附着在基材上,防止掉落,脱层;s8、使用辊涂机在底涂层上涂覆隔热漆,涂布量40g/m2,并通过60℃烘箱进行干燥固化形成隔热涂层;s9、使用辊涂机在隔热涂层上涂覆耐磨漆,涂布量50g/m2,并通过395nm、8w/cm2的紫外灯照射固化形成耐磨涂层,即得到具有套色效果的复合板材。

32.对比例1s1、准备一pe木塑基板,在基板表面涂覆15 g/m2的水性uv底漆,并紫外光固化,再涂覆一层30g/m2的白色uv底漆,通过红外线和紫外线联合烘干,形成白色的背景颜色;s2、对基材进行底着色,即涂装一层30g/m2的普通uv着色底漆,经紫外线烘干形成底色;s3、通过胶辊在uv着色底漆表面印刷木纹图案;s4、在木纹图案的表面涂覆一层40g/m2的隔热漆,晾干后形成隔热漆层;s5、在隔热漆层的表面涂覆一层50g/m2的耐磨漆,紫外光固化后形成耐磨漆层,即得到具有套色效果的复合板材。

33.产品测试:将实施例1、2和对比例1中制得的复合板材送入至砂带机中,对形成有套色效果的装饰面使用80目的粗砂纸打磨,每隔5min观察受打磨面的套色效果是否完整,并将结果记录在表1中。

34.表1打磨时间/min实施例1实施例2对比例15完整完整完整10完整完整完整15完整完整部分消失20完整完整消失上述实施例1、2和对比例1中,隔热涂层与耐磨涂层的材料和厚度均相同,因此其表面耐磨强度理论上是相当的。实施例与对比例的区别在于,对比例中木塑基板的装饰面是平面结构,未形成压花纹路,形成套色效果的木纹是直接印刷于着色底漆平面上的。从表1可以看出,对比例1在经过15min的打磨后套色效果即部分消失,进一步打磨后套色效果完全消失,而实施例1和2在经过20min的打磨后依然能保持套色效果。原因在于对比例1中耐磨漆层和隔热漆层被砂纸打磨掉后,砂纸会直接与木纹层接触,使木纹层被磨去,而实施例1和2中耐磨漆层和隔热漆层被砂纸打磨掉后,砂纸会与装饰面的平面区接触并进行打磨,并不会接触到第二色料所处的凹陷区,使凹陷区一直处于完好状态,直至平面区与凹陷区之间的高度差被磨去。因此在板材表面耐磨性能相当的情况下,本发明方案相较于现有技术而言套色效果具有更长的寿命,不易因为磨损而消去。此外,本发明相较于现有技术工艺流程也更简单,直接向木塑等基材材料中添加第一色料,使基材自身的颜色作为背景色,省去了涂刷白漆再涂刷背景漆的流程,生产效率更高。

35.以上具体实施方式仅仅是对本发明的解释,并不是对本发明的限制。本领域技术

人员在阅读了本发明的说明书之后所做的任何改变只要在权利要求书的范围内,都将受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1