碟式陶瓷膜及其高压注浆成型方法与流程

1.本发明属于陶瓷膜技术领域,具体涉及碟式陶瓷膜及其高压注浆成型方法。

背景技术:

2.陶瓷膜(ceramic membrane)又称无机陶瓷膜,是以无机陶瓷材料经特殊工艺制备而形成的非对称膜。陶瓷膜分为管式陶瓷膜和平板陶瓷膜两种。管式陶瓷膜管壁密布微孔,在压力作用下,原料液在膜管内或膜外侧流动,小分子物质(或液体)透过膜,大分子物质(或固体)被膜截留,从而达到分离、浓缩、纯化和环保等目的。平板陶瓷膜板面密布微孔,根据在一定的膜孔径范围内,渗透的物质分子直径不同则渗透率不同,以膜两侧的压力差为驱动力,膜为过滤介质,在一定压力作用下,当料液流过膜表面时,只允许水、无机盐、小分子物质透过膜,而阻止水中的悬浮物、胶和微生物等大分子物质通过。陶瓷膜具有分离效率高、效果稳定、化学稳定性好、耐酸碱、耐有机溶剂、耐菌、耐高温、抗污染、机械强度高、再生性能好、分离过程简单、能耗低、操作维护简便、使用寿命长等众多优势,已经成功应用于食品、饮料、植(药)物深加工、生物医药、发酵、精细化工等众多领域,可用于工艺过程中的分离、澄清、纯化、浓缩、除菌、除盐等。碟式陶瓷膜具有飞碟式的外部形状,内部含有螺旋形的渗透通道,具有分离功能的膜层在碟式陶瓷膜的外表面。

3.申请号为201610945242.7文件公开了一种陶瓷注浆成型系统,因为注浆装置在为石膏模注浆时,活动支管从石膏模底部一边注浆一边上升,所以在注浆时能够避免泥浆相互撞击而使泥浆中夹杂空气,同时旋转部带动石膏模转动,使得石膏模内的泥浆分布均匀;补浆装置为石膏模补充泥浆,避免了石膏模在注浆装置中由于各种原因没有注满泥浆而导致产品的尺寸和厚度不稳定;干燥装置使得石膏模吸收泥浆成型;抽浆部中的总管与真空泵相连接,因此能够将石膏模中多余的泥浆抽出,甩浆部带动石膏模转动,从而将石膏模底部未抽出的少量泥浆甩到石膏膜内壁被内壁吸收。上述方案的陶瓷注浆系统自动化程度高,产品质量好,生产效率高。

4.上述方案解决了在陶瓷注浆过程中容易产生气泡导致质量不好的问题,陶瓷膜包括支撑体、顶膜和底膜,顶膜和底膜分别位于支撑体的上下面,顶膜和底膜用于过滤,支撑体与顶膜和顶膜间分别设有集水通道,若采用上述注浆系统进行制备陶瓷膜,制作集水通道工艺会比较麻烦,需要分别制作支撑体两面的集水通道,再分别干燥成型粘接在一起形成支撑体,制作工序较为麻烦,且生产效率低。

技术实现要素:

5.本方案提供一种生产效率高的碟式陶瓷膜及其高压注浆成型方法。

6.为了达到上述目的,本方案提供一种碟式陶瓷膜高压注浆成型方法,具体包括以下步骤:步骤一:将陶瓷浆液加压注入上模型中,形成上膜坯,使上膜坯下表面形成若干个集水通道;

步骤二:将陶瓷浆液加压注入下模型中,形成下膜坯,下膜坯的下表面为光滑面;步骤三:将上膜坯和下膜坯取出,将上膜坯与上模具相接触面和下膜坯与下模具相接触面通过残留陶瓷浆液或涂覆粘结剂使之黏合在一起;步骤四:沿着上膜坯向下膜坯方向进行压制,形成陶瓷膜半成品;步骤五:将陶瓷膜半成品进行煅烧,形成陶瓷膜成品。

7.进一步,所述集水通道为抛物线形、直线形、折线形、斑点状、蜂窝状或者不规则形状。根据具体需求选择具体形状的上模型和下模型进行陶瓷膜制作。

8.进一步,所述陶瓷浆液为刚玉或氧化铝或碳化硅或铝矾土等无机材料掺加碘酸钙溶液混合而成。

9.进一步,所述步骤一中集水通道的深度∶集水通道的间距=1∶7~10。

10.进一步,所述步骤五中先将陶瓷膜半成品在60~200℃条件下干燥80~300min后,在1250~1750℃条件下进行煅烧。干燥工序可以使支撑体、顶膜和底膜先进行分层,可以方便后续进行煅烧加工。

11.为了达到上述目的,本方案提供一种碟式陶瓷膜,碟式陶瓷膜由上述一种碟式陶瓷膜高压注浆成型方法制备而成。

12.本发明采用双模制备陶瓷膜,利用上膜坯和下膜坯在成型时,会有残留浆液在上膜坯和下膜坯与对应模具接触面,再将有残留浆液面相接触,利用残留浆液或涂覆粘结剂将上膜和下膜一体成型。不需要进行集水通道的布料,通过模型使集水通道位置精确,减少布料工序,提高生产效率;同时利用残留浆液或粘接剂一体成型,使陶瓷膜整体结构更稳定,提高陶瓷膜的使用寿命。

附图说明

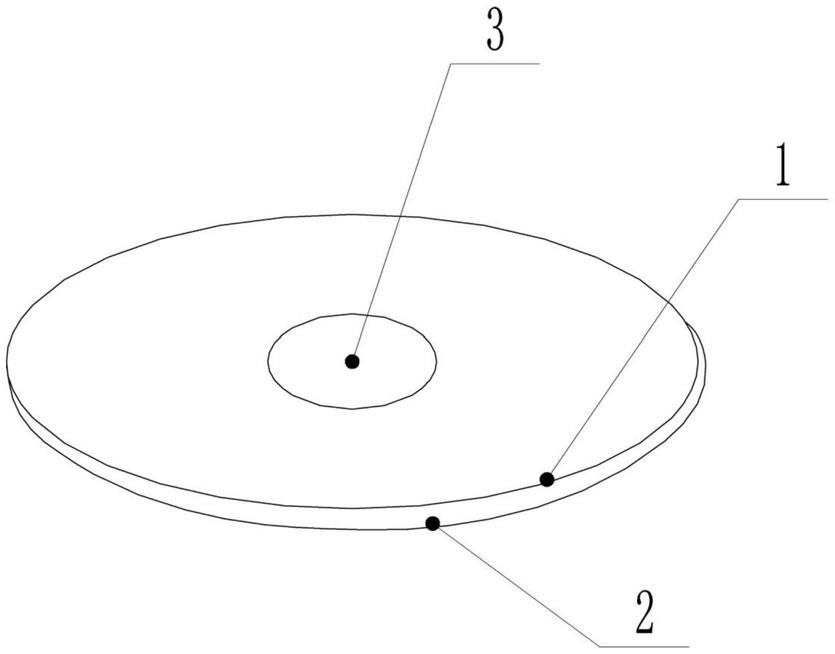

13.图1为本发明实施例1的结构示意图。

14.图2为本发明实施例1支撑体的结构示意图。

15.图3为本发明实施例1上模型的结构示意图。

16.图4为本发明实施例1下模型的结构示意图。

17.图5为本发明实施例1碟式陶瓷膜的实物图。

具体实施方式

18.下面通过具体实施方式进一步详细的说明:说明书附图中的附图标记包括:顶膜1、底膜2、集水通孔3、支撑体4、集水通道5、上模型6、下模型7。

19.实施例1:碟式陶瓷膜包括支撑体4和分离过滤层,如附图1、附图2、附图3、附图4和附图5所示,分离过滤层包括顶膜1和底膜2,顶膜1和底膜2分别位于支撑体4的上下面。支撑体4、顶膜1与底膜2一体化设置,支撑体4为飞碟状,支撑体4中心处设有集水通孔3,支撑体4外周端封闭。支撑体4内设有集水通道5,集水通道5用于排出过滤后的溶液,集水通道5与集水通孔3连通。

20.将溶液从分离过滤层的顶膜1渗入,在顶膜1或者底膜2作用下,污染物被留在顶膜

1或者底膜2上,过滤后的溶液进入到集水通道5中,最终进入到集水通孔3中。采用支撑体4和分离过滤层一体化,使陶瓷膜整体结构更加牢固,增加陶瓷的使用寿命;一体化减少陶瓷膜形变,使陶瓷膜的过滤效果更好。

21.本方案还提供了上述碟式陶瓷膜的一次成型方法,具体包括以下步骤:步骤一:将陶瓷浆液加压注入上模型6中,形成上膜坯,使上膜坯下表面形成若干个集水通道5;陶瓷浆液为刚玉或氧化铝或碳化硅或铝矾土等无机材料掺加碘酸钙溶液混合而成。陶瓷浆液使用前进行真空脱泡处理45min,去除多余气泡。集水通道5的深度∶集水通道5的间距=1∶7~10。上膜坯包括顶膜1和第一支撑层,并且第一支撑层上设有集水通道5。

22.步骤二:将陶瓷浆液加压注入下模型7中,形成下膜坯,下膜坯的下表面为光滑面。下膜坯包括底膜2和第二支撑层,第二支撑层和第一支撑层黏合在一起形成支撑体4。

23.集水通道5为形状可为直线、折线、抛物线、斑点状、六边形、不规则线状、蜂窝状等等,根据具体需求选择具体形状的上模型6和下模型7进行陶瓷膜制作。

24.步骤三:将上膜坯和下膜坯取出,将上膜坯与上模型6相接触面和下膜坯与下模型7相接触面通过残留陶瓷浆液或涂覆粘结剂使之黏合在一起。上膜和下膜在成型时,会有残留浆液在上膜坯和下膜坯与对应模具接触面,再将上膜坯有残留浆液面和下膜坯有残留浆液面相接触,利用残留浆液将上膜和下膜一体成型。具体原理参考马桶成型原理。也可以在上膜坯和下膜坯与对应模具接触面涂覆粘接剂使之粘合在一起。

25.步骤四:沿着上膜坯向下膜坯方向进行压制,形成陶瓷膜半成品;压制的压力为20~200mpa,这种压力下陶瓷膜的坯体强度较好、致密性高,更容易烧成。具体可采用200吨的压机进行压制。

26.步骤五:将陶瓷膜半成品进行煅烧,形成陶瓷膜成品。本步骤中先将陶瓷膜半成品在60~200℃条件下干燥80~300min后,在1250~1750℃条件下进行煅烧。干燥工序可以使支撑体4、顶膜1和底膜2先进行分层,可以方便后续进行煅烧加工。

27.本发明采用双模制备陶瓷膜,利用上膜坯和下膜坯在成型时,会有残留浆液在上膜坯和下膜坯与对应模具接触面,再将有残留浆液面相接触,利用残留浆液或涂覆粘结剂将上膜和下膜一体成型。不需要进行集水通道5的布料,通过模型使集水通道5位置精确,减少布料工序,提高生产效率;同时利用残留浆液或粘接剂一体成型,使陶瓷膜整体结构更稳定,提高陶瓷膜的使用寿命。

28.实施例2:本实施例与实施例1不同之处在于步骤五中,首先将陶瓷膜半成品在1250~1300℃条件下进行煅烧1~2h,同时进行超声波分散;再进行30min的加热使煅烧的温度升高到1300~1750℃进行煅烧成型。

29.在1250~1300℃条件下时,可燃物会燃烧,消耗第一支撑层和第二支撑形成的空间内的氧气,并且第一支撑层和第二支撑层形成的空间与外界空气流通的通道较小,第一支撑层和第二支撑层形成的空间内部的氧气会比较少,在1250~1300℃条件下时,可燃物燃烧主要生成co气体,生成的co气体会通过第一支撑层和第二支撑层逃逸到外界高温下形成co2,在co气体作用下可以提高支撑体4的孔隙率、膜通量和过滤效率,使陶瓷膜的分离性能更好,尤其在医疗废水和重金属过程中,能使细菌和重金属吸附在支撑体4孔隙结构中。在

此过程中进行超声波分散使可燃物与氧气充分接触,形成更多的co气体,从而提高提高支撑体4的孔隙率、膜通量和过滤效率,方便提高顶膜1和底膜2的污水过滤效率。

30.温度升高需要一段时间,通过30min时间使温度稳定,使煅烧的温度升高到1300~1750℃,在此温度下停止超声波分散,防止可燃物分散,影响到集水通道5的形成,在此阶段第一支撑层和第二支撑层形成的空间内氧气含量极少,接近无氧环境,此时可燃物中的c物质会与氧化钛与氧化锆发生反应,从而会在支撑体4孔隙结构的表面生成一层碳化钛和碳化锆,增加支撑体4孔隙结构的刚度。

31.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1